普通硅酸盐水泥低碳产品认证核查要点及应用实例

尹靖宇,李晋梅,韩光辉,魏建勋,魏 霞

(北京国建联信认证中心有限公司,北京 100831)

为应对我国低碳发展政策需求,有效控制重点行业温室气体排放,实现行业绿色低碳发展,2013年国家发改委、国家认监委共同发布了《低碳产品认证管理暂行办法》,首次在国家层面上建立了统一低碳产品认证制度。2015年9月国家质检总局和国家发改委联合正式印发《节能低碳产品认证管理办法》。自2013年以来,国家发展改革委、国家质检总局、国家认监委先后联合发布了两批低碳产品认证目录,共涵盖7个产品,其中建材行业涉及通用硅酸盐水泥、平板玻璃、铝合金建筑型材和陶瓷板(砖)4个产品。北京国建联信认证中心有限公司是国家认监委批准的低碳产品认证机构,依据《低碳产品认证实施规则通用硅酸盐水泥》及《水泥低碳评价方法》对部分水泥企业进行了低碳产品认证。在低碳产品认证过程中,企业普遍反映对计算方法和边界把握不准,因此,结合某水泥企业实际生产数据,对《水泥低碳评价方法》要求的边界和排放源进行了分析,并对该企业水泥产品的单位碳排放量进行了计算,提出了部分关键数据的获取方式及合理的取值范围,该项工作可以帮助企业更好地理解和掌握《水泥低碳评价方法》的计算方法及要求,并自行测算企业所生产水泥产品的单位碳排放量。

1 边界和排放源

水泥企业开展低碳水泥产品认证时至少应具备的条件是:建立并实施质量和能源管理体系或制度、按照GB 17167《用能单位能源计量器具配备和管理通则》要求配备能源计量器具、满足GB175《通用硅酸盐水泥》和GB 21372《硅酸盐水泥熟料》对产品质量的要求及GB16780《水泥单位产品能源消耗限额》对单位产品能耗限额的要求。产品制造过程碳排放量数据统计一般情况下应以财务年为统计周期。

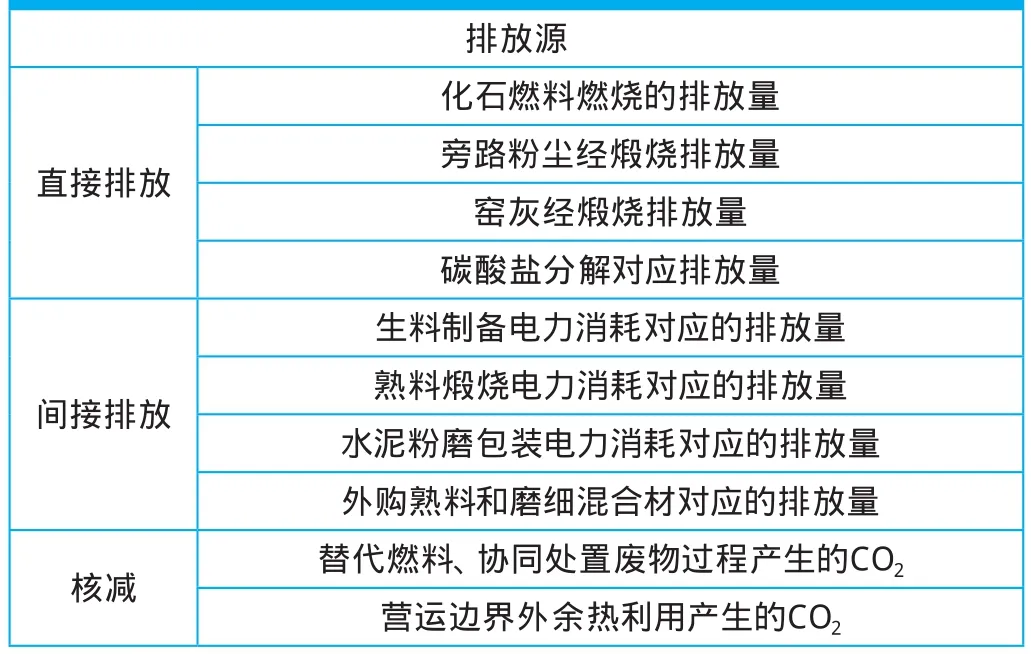

《水泥低碳评价方法》的计算范围包括从原材料进厂到产品出厂整个制造过程的直接排放与间接排放,不包括原材料与燃料的开采过程,该标准界定的排放源为化石燃料燃烧排放、旁路粉尘经煅烧排放、窑灰经煅烧排放、碳酸盐分解排放、消耗电力和热力对应的排放及外购熟料和磨细混合材对应的排放见表1。此外,《水泥低碳评价方法》计算产品碳排放量时要核减替代燃料、协同处置废物过程及营运边界外余热利用所产生的CO2。

2 计算过程及核查要点

(1)碳酸盐分解排放。该企业2015年的年熟料产量652 061t,水泥产量846 320t,其中P·O42.5和P·C32.5R水泥产量分别为380 942t和465 378t。熟料中CaO和MgO的质量分数分别为65.59%和0.43%,熟料中非碳酸盐引入的CaO和MgO含量分别为1.02%和0.13%,则碳酸盐分解对应的CO2排放量为:[(66.59%-1.02%)×44/56+(0.43%-0.13%)×44/40]×652 061=338 088.97t

核查要点:①熟料和水泥产量要核查统计期内的产量报表,且生料量/熟料产量应为1.5~1.56,超出该范围则应查明原因,了解是否在统计熟料产量时计算了外购熟料的量。②熟料中CaO和MgO的质量分数应核查熟料全分析检测台账,并计算全年加权平均值。③一般而言,熟料中非碳酸盐分解CaO和MgO的含量分别为0%~2%和0%~1%,若用水泥窑协同处置污泥,则熟料中非碳酸盐分解CaO的含量则可达4%左右。统计期内不计入外购熟料量,外购熟料的CO2排放统一在水泥排放中计算。

(2)旁路粉尘经煅烧排放。该企业未安装旁路放风系统,不存在旁路粉尘系统,因此该项CO2排放量为0 t。

表1 不同碳排放计算依据的排放源比较

核查要点:旁路粉尘量可根据企业旁路放风系统的收尘量及排放口粉尘含量的检测数据获得,也可通过物料平衡法进行计算。

(3)窑灰经煅烧排放。该企业2015年窑炉排气筒粉尘收集总量为16.37t,则窑灰经煅烧的CO2排放量为:16.37×338 088.97/652 061=8.49t

核查要点:计算过程中将窑灰视为熟料,窑灰的重量应核查统计周期内排气筒(如收尘袋)收集的粉尘重量,或选用在线监测的粉尘排放流量和总量。

(4)化石燃料燃烧排放。该企业2015年熟料煅烧阶段烟煤和柴油总消耗量分别为96 847t和18t,烟煤低位发热量实测值为20.96MJ/kg。《水泥低碳评价方法》标准给出的烟煤和柴油的排放因子默认值分别为0.096kgCO2/MJ和0.074kgCO2/MJ,柴油的低位发热量默认值为43MJ/kg,则化石燃料燃烧的CO2排放量为:96 847×20.96×0.096+18×43×0.074=194 928.94 t

核查要点:①化石燃料的消耗量应核查统计期内的燃料使用量记录或台帐,并核对盘库清单。②煤的消耗量=初期库存量+统计期内进厂煤财务结算量-期末库存量-其他使用量,且煤的消耗量/熟料产量为0.14~0.18,带水泥窑协同处置的生产线,该值可降至0.11~0.12。③煤的低位发热量应遵循GB/T 213《煤的发热量测定方法》进行检测,并应优先取企业统计期内进厂煤收到基低位发热量的加权平均实测值。

(5)消耗电力对应的排放。该企业2015年熟料烧成和水泥制成过程的电力消耗量分别为33 459 461kWh和28 687 889kWh,余热发电送电量为17 171 401kWh,余热发电送电量应在熟料生产阶段全部扣减。《水泥低碳评价方法》标准规定全国电网平均排放因子取0.86kgCO2/kWh,则熟料烧成过程电力消耗对应的CO2排放量为:(33 459 461-17 171 401)×0.86/1 000=14 007.73 t

水泥制成过程电力消耗对应的CO2排放量为:28 687 889×0.86/1 000=24 671.59 t

核查要点:①各生产阶段的电力消耗量和余热发电送电量应核查统计期内的生产记录表,其中余热发电送电量为余热净发电量(应扣减发电站的自耗电量)。②单位熟料的综合电耗=电力消耗量/熟料产量,单位熟料的综合电耗一般应高于0.09MWh/t,若低于该值则应再核实电力消耗量和熟料产量。③不同品种水泥制成过程电力消耗量若未单独统计,应按各品种水泥产量占水泥总产量的比例进行分配。

(6)水泥熟料单位可比排放量。熟料生产过程总的CO2排放量为:338 088.97+0+8.49+194 928.94+14 007.73=547 034.13t

该企业2 0 1 5年熟料2 8 d强度加权平均值为66.41MPa。按《水泥低碳评价方法》标准,企业所处海拔高度低于1 000m时,按1 000m高度修正,企业环境大气压取88 634Pa。则,水泥熟料单位可比排放量为:

《水泥低碳评价方法》给出的通用硅酸盐水泥熟料单位CO2排放量限值为860 kgCO2/t熟料,该企业所生产熟料为低碳熟料。

注:根据《水泥低碳评价方法》标准,企业海拔高度低于1 000m时,按1 000m高度环境大气压修正;高于1 000m时,按企业实际环境大气压修正。

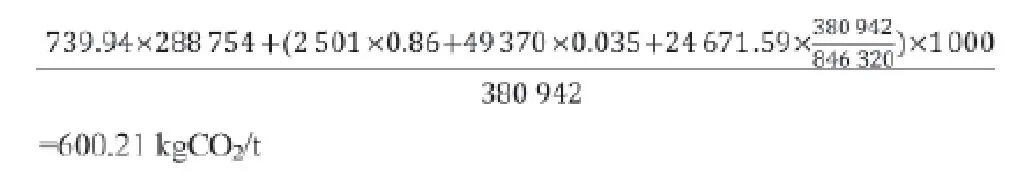

(7)水泥单位排放量。企业2015年P·O42.5和P·C32.5R水泥中熟料掺量分别为288 754t和263 869t,外购熟料掺量分别为2501t和3 457t,外购磨细矿渣粉掺量分别为49 370t和45 132t。外购熟料的排放因子为0.86tCO2/t,《水泥低碳评价方法》标准给出外购磨细矿渣粉排放因子默认值为0.035tCO2/t,则P·O42.5水泥单位排放量为:

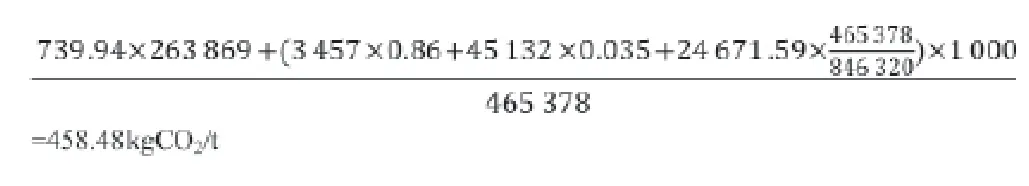

P·C32.5R水泥单位排放量为:

《水泥低碳评价方法》给出的P·O42.5和P·C32.5R水泥单位CO2排放量限值分别为718kgCO2/t和460kgCO2/t,该企业所生产的P·O42.5和P·C32.5R水泥均为低碳水泥。

核查要点:自产熟料、外购熟料和外购磨细矿渣粉的掺量应核查水泥制成配比单。

3 结论与思考

《水泥低碳评价方法》是生产企业和第三方认证机构等相关方计算普通硅酸盐水泥熟料和水泥产品单位碳排放量的依据,相关方除了要掌握该标准所界定的排放源、边界及碳排放量计算方法,还要把握认证过程中关键数据来源的合理性,并对数据合理性做出判断。希望本文的研究内容对水泥企业技术人员和第三方认证审核员在普通硅酸盐水泥低碳产品认证方面的专业技能提高有所帮助。