高速铁路自产机制砂生产工艺研究及试验分析

李 建

高速铁路自产机制砂生产工艺研究及试验分析

李 建

(中铁五局测绘试验中心 贵州贵阳 550008)

本文通过对自产机制砂生产工艺特点及与地方机制砂、河砂的室内对比试验分析,阐述了自产机制砂在技术和经济上的优越性,对改变地方机制砂的质量现状,有一定参考意义。

自产机制砂;工艺特点;对比试验

由中铁五局承建的沪昆铁路客运专线贵州段CKGZTJ-8标,位于贵州安顺市境内,起讫里程为D2K784+137~DK818+413,线路长36.5km。混凝土总量约120万立方米,强度等级C15~C60,涉及桥涵、隧道、路基等工程,砂用量达60万立方米以上。由于地理位置原因,贵州境内河砂资源匮乏,最近也需从湖南、云南或广西等地运入,运输难度大、单价高,对工程进度、成本及质量非常不利,因此从外省大量运入河砂生产混凝土既不现实也不可取。为解决混凝土用砂难题,本项目投入资金2000余万元自建砂石场,采用先进生产工艺,利用当地丰富的石灰石资源生产机制砂,使混凝土用砂问题得到有效解决,而且效益可观。

本文主要阐述自产机制砂的生产工艺特点及与地方机制砂、河砂的对比试验情况,对今后使用机制砂配制混凝土有一定参考价值。

1 生产工艺

虽然机制砂在建筑工程中应用已有近40年之久,但其生产工艺普遍较落后,砂质量普遍较差,而且对环境污染较大。

项目开工前,我们调查了安顺境内近30个砂石场,生产工艺均简单落后,主要有两种,一种为简易制砂机,仅有简单的破碎和筛分设备,只对砂的最大粒径进行控制。另一种更是简单,没有专用制砂设备,直接将生产碎石后的筛下颗粒当作砂。这些砂石场所产砂质量都比较差,泥块含量、石粉含量、针片状颗粒含量较大,细度模数、压碎指标值偏大,颗粒级配差,而且产能小,粉尘对环境污染也比较严重。我们对这些砂石场的机制砂取样进行了试验,结果见表1,由试验结果可知地方机制砂绝大部分质量指标不能满足高速铁路混凝土标准要求,如用于高速铁路,必须进行筛分、水洗二次处理才能满足质量要求,并且二次处理后数量损失达20~30%,资源浪费严重,成本大幅增加。

表1 地方机制砂试验结果统计表

为改变地方机制砂的质量现状,使其满足高速铁路混凝土质量标准要求,我们经过多次调研和反复试验,从母岩选用、生产设备选型、生产工艺优化等环节着手解决问题。

1.1母岩选用

母岩是机制砂成品质量的基础,要想生产出优质的机制砂,必须选用优质的母岩料源。首先,母岩材质应均匀致密,风化石及软石含量少,强度满足标准要求,不应潜在碱活性;其次,岩体夹层及表层黏土含量少,硫化物及硫酸盐、氯离子等有害物质含量均符合标准要求。为保证母岩选用的准确可靠,项目对管段内4座矿山的岩石分别钻探取芯,并按要求进行相关试验,其中金银山岩石质量整体较好(试验结果见表2),储量满足项目工程需求,经济成本也在可控范围内,因此选定金银山作为本项目自产机制砂的母岩料源。

表2 金银山母岩试验结果

1.2 生产设备选型

生产设备是机制砂质量优劣的重要条件,应根据母岩强度、岩相成分及砂的质量要求选用适宜的制砂设备,并根据试生产情况对设备进行技改。地方机制砂场设备相对简单,条件好的仅配备鄂式制砂机和一级筛分设备,其余的根本没有专用的制砂机,而是将生产碎石后的附属物当做砂,所以其粒形、级配、洁净度均无法满足标准要求。自产机制砂场从选料、破碎、整形、筛分、吸尘、水洗等环节选配设备,从硬件上有效解决了地方机制砂生产环节上的诸多不足。自产机制砂场选用的主要设备有选料振筛机、鄂式破碎机、1315V反击式破碎机、一级振动筛、VI-8000整形机、2XL-195制砂机、螺旋式洗砂机、ZXMC-360-3吸尘装置、二级振动筛、三级振动筛等,详见图1。

图1 自产机制砂设备配置图

1.3 生产工艺优化

生产工艺是机制砂质量好坏的关键,自产机制砂场对生产工艺进行了优化革新(生产工艺流程见图2),使机制砂的泥块含量、石粉含量、粒形级配等指标得到有效改善。与地方机制砂比较以下几方面工艺是新的突破。

⑴为减少泥块含量,在母岩进入鄂破斗前,设置了一段长约10米的振动筛,能筛除母岩中大部分泥块,从源头减少了泥块含量。

⑵为减少石粉含量,采用“吸洗双控”工艺,即在破碎、筛分等环节设置吸尘装备,最后采用螺旋式洗砂机对砂进行均匀清洗,石粉含量可通过调整吸尘装置风压和洗砂机水量进行控制。另外,粉尘吸取到储存罐集中处理,可用作级配碎石填充料或水泥矿料,洗砂的污水经过三级沉淀循坏利用,工艺绿色环保。

⑶为减少针片状颗粒含量,改善粒形,采用整形机对颗粒进行整形。整形工艺原理是骨料在整形机中高速运转过程中,骨料之间相互高速撞击、摩擦,使抵抗外力能力最弱的针片状颗粒在外力作用下折断、破碎等,最后形成抵抗外力能力较强形状较规整的颗粒。

⑷为控制细度模数,使砂级配可控,生产过程中将影响细度模数的3~5mm颗粒经二级振动筛输送带送入制砂机进行再次加工,从而保证了细度模数和级配符合要求。

图2 生产工艺流程

1.4 质量检验

为确保出厂机制砂质量满足标准要求,在砂石场设置试验室,配置砂石检验设备,配备专职试验人员,每2小时对生产的机制砂进行抽样检验,杜绝不合格产品出厂,并根据试验结果及时调整生产工艺参数,使机制砂质量稳定可控。

2 试验

2.1机制砂品质试验

我们对自产机制砂近2年的试验数据进行了统计,并与湘江河砂、地方机制砂对比,结果见表3。由试验结果可以看出,自产机制砂石粉含量、泥块含量、压碎指标值、细度模数、颗粒级配等指标均满足C50等级混凝土标准要求,与地方机制砂比较有质的提高,其品质达到甚至优于河砂。并且自产机制砂最大的特点是各项指标稳定可控,质量波动小,这是天然河砂也无法可比的。

表3 砂品质试验结果统计

注:湘江河砂为沪昆客运专线铁路某预制梁场用砂料源。

2.2 混凝土配合比室内试验

我们采用自产机制砂、地方机制砂及河砂进行了大量的室内配合比设计试验,混凝土等级有C15、C20、C25、C30、C35、C40、C50、C55、C60等。

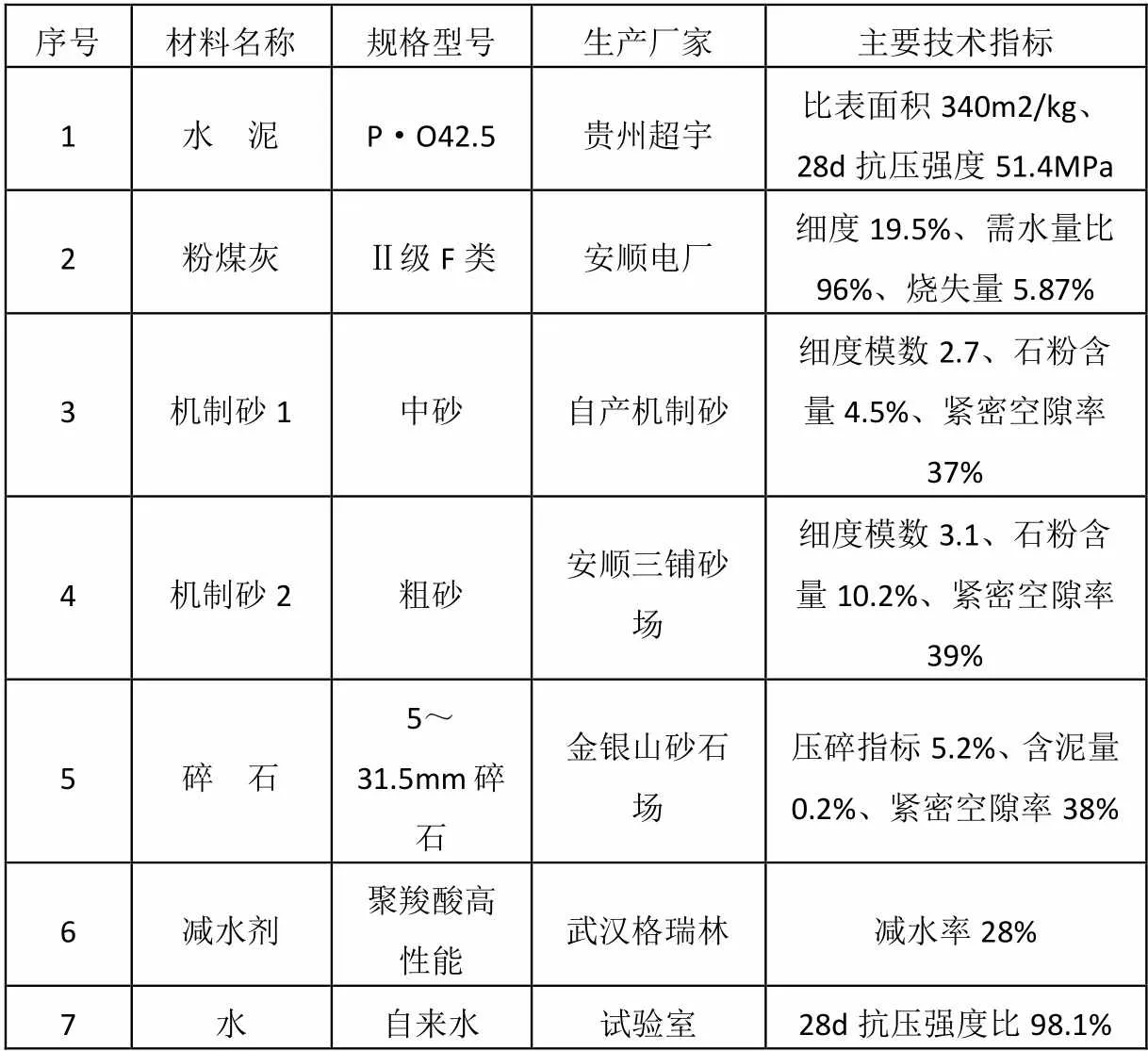

其中C40及以下等级混凝土配合比采用自产机制砂与地方机制砂进行试验对比,配合比试验用原材料见表4。我们选有代表性的C30、C40配合比进行对比,见表5。由表中试验结果可知,自产机制砂配制的混凝土较地方机制砂胶凝材料用量每方约少50kg,单方用水量少10~20kg,减水剂用量少约10%,工程成本大幅降低。并且坍落度及含气量损失较小,拌和物性能好于地方机制砂,利于现场浇筑施工,其抗压强度、电通量等指标也明显优于地方机制砂配制的混凝土。经分析,主要是因为自产机制砂粒形级配好、石粉含量小、有害物质含量少、颗粒强度高,即使配制混凝土的胶凝材料、拌和水、减水剂用量减少,混凝土同样能达到均匀密实的效果。

表4 C40及以下等级混凝土配合比用原材料一览表

表5 自产机制砂与地方机制砂混凝土试验对比表

在C50梁体混凝土配合比设计中,我们分别采用河砂和自产机制砂试配,对拌合物性能、力学性能、耐久及长期性能进行试验对比。从试配结果来看,机制砂与河砂混凝土配合比相接近,稍有差异的是为满足拌合物性能需要,仅对砂率、减水剂用量有较小调整。机制砂配制的C50等级混凝土拌合物性能良好,并且在试拌过程中观察比较,机制砂混凝土拌合物的和易性也不亚于河砂。而力学性能指标方面,机制砂混凝土28天立方体抗压强度、轴心抗压强度、静力受压弹性模量、劈裂抗拉强度较河砂混凝土略有偏高。同时,我们对机制砂混凝土的电通量、抗裂性、抗渗性、抗冻性、钢筋锈蚀、碳化、收缩等长期和耐久性试验数据进行分析,各试验值均正常。对比发现有差异的是机制砂混凝土快速冻融200次的相对动弹性模量P值较河砂混凝土偏小1%~2%,收缩率较河砂混凝土偏大2%~4%,其它指标相接近。这说明,优质机制砂配制高速铁路较高强度等级混凝土,技术上是可行的。

3 效益

与地方机制砂比较,自产机制砂混凝土直接成本大幅降低,不同等级混凝土达12~18元/m3,整个项目节约成本约1800万元,经济效益可观。另外,混凝土质量内实外美,得到各方人士的好评。

4 工作建议

随着国家基础建设投入的不断扩大,混凝土需求量越来越大,而配制混凝土所需的砂石无疑是最大宗原材料,特别是铁路建设项目混凝土砂石供需矛盾将十分突出。对大规模的铁路工程建设项目,很多单位将采取自建砂石场来减小质量、成本、进度等压力,而自建砂石场的建设问题又是一个新课题,针对铁路项目自建砂石场建设有以下建议:

⑴项目开工前应先做好地方砂石市场的调查工作,专题研究,对工程质量、成本、进度综合分析评估,超前筹划。

⑵砂石场的建设位置及规模应根据运输条件、工程需求、成本等综合考虑。

⑶破碎机、制砂机及除粉设备须选型合理、运行可靠,其生产工艺参数应通过试验优化选取。机制砂应至少采用三级破碎工艺。应注重粒形、级配、除粉等环节工艺。

⑷母岩矿山宜纳入铁路红线用地范围,对降低成本、简化建厂手续有利。矿山选定前应地勘取样进行试验,应使用质地坚硬、材质均匀、洁净、无风化石及软弱颗粒的石灰岩、白云岩、花岗岩、辉绿岩和玄武岩等岩石,其抗压强度、SO3含量、碱活性等指标应符合相关标准要求。不得使用泥岩、页岩、板岩。

⑸生产过程中应加强母岩监测,杜绝使用不合格母岩。应加强设备维护保养,及时更换易损部件,确保砂石质量稳定。

U45

B

1007-6344(2017)03-0048-03