350 MW汽轮机汽动给水泵推力瓦工作面烧损原因分析

王广庭,徐万兵,王海明

(国网湖北省电力公司电力科学研究院,湖北 武汉 430077)

0 概述

某2×350 MW火电工程1号机组A汽动给水泵为上海凯士比泵业有限公司生产双层壳体多级离心式泵,型号为CHTD577,额定工作条件下:进水压力1.37 MPa,出水压力32 MPa,入水温度171℃,出水流量为622 m3/h,扬程3 488 mH2O,额定转速5 564 r/min,抽头压力12.6 MPa,抽头流量25 m3/h,旋转方向顺时针(从小机往泵方向看)。给水泵在正常运行过程中的轴向推力由平衡鼓(或平衡盘)和推力瓦共同承担。其中绝大部分轴向推力由平衡鼓(或平衡盘)承担,剩余的轴向推力和在特殊情况下产生的附加轴向推力由推力瓦承担。

该泵自启动后,在一周之内,连续发生过两次推力瓦烧损事故。

1 给水泵推力平衡原理[1-7]

给水泵叶轮流出的液体有一部分通过缝隙回流到叶轮盖板的两侧,使作用在叶轮两侧的压力不相等,因此产生一个指向泵吸入口并与轴平行的轴向推力,它推动泵转动部分离开工作位置并向泵吸入口移动。为了保证泵在正常运行时始终在工作位置,给水泵设计有由平衡盘(或平衡鼓)及推力瓦共同平衡轴向推力的综合平衡装置。

平衡装置的工作原理为:平衡装置布置在泵出口端末级叶轮后,依靠3个串联的间隙节流作用产生平衡压差而工作的。如图1所示,3个间隙分别为平衡盘与平衡套之间的径向间隙S1,平衡盘与支承环之间的径向间隙S2,平衡盘与平衡套之间的轴向间隙SE。泵工作时,S1,S2是不变的,SE是变动的,各间隙均有水流过。平衡水来自给水泵末级叶轮出口,依次经S1,SE,S2节流降压后流到平衡盘后侧,平衡盘后侧的水又通过专用管线引入给水泵入口管路。因平衡盘前的水压力高于平衡盘后的水压力,所以平衡装置中便产生了一个与泵轴向力相反的平衡力,使转子轴向作用力达到平衡状态。

当水泵工况改变,即轴向力与平衡力不等时,转子就会前、后串动,如轴向力大于平衡力转子向吸入口移动,轴向间隙SE减小,使得平衡盘前压力增大,也即平衡盘前后压差增大,使平衡力随之增大,转子就向吐出端移动,直至与轴向力平衡为止,反之亦然。由此可见,平衡装置在平衡轴向推力时,能够随着轴向力的变化自动调节平衡力的大小,但平衡装置不能完全平衡轴向力,剩余的5%~10%的轴向力由推力轴承来承受。

图1 平衡装置原理简图Fig.1 Balance device principle diagram

2 推力瓦烧损情况及数据分析

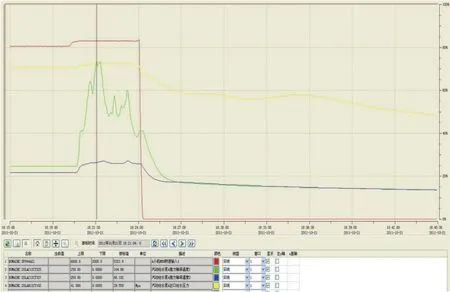

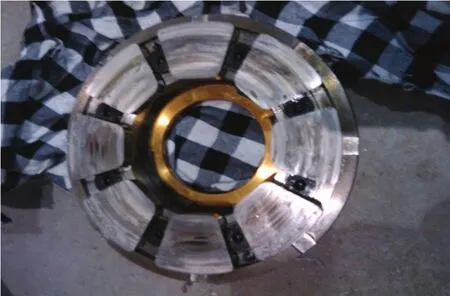

10月20日8时30分,A汽泵第一次冲转带负荷运行,参数正常。11月21日18时16分,A汽泵转速5 221 r/min,泵出口压力28.9 MPa,推力瓦内/外侧温度(内侧为工作面温度)为61.5/54℃。18时19分35秒,A汽泵转速5 308 r/min,推力瓦内侧温度为102℃。18时20分,A汽泵转速5 322 r/min,泵出口压力29.6 MPa,推力瓦内/外侧温度为160/65.7℃。18时21分04秒,A汽泵5 322 r/min,泵出口压力29.6 MPa,推力瓦内/外侧温度为185/66℃。10月21日18时24分,打闸停泵。第一次运行曲线如图2所示,推力瓦磨损情况如图3所示。

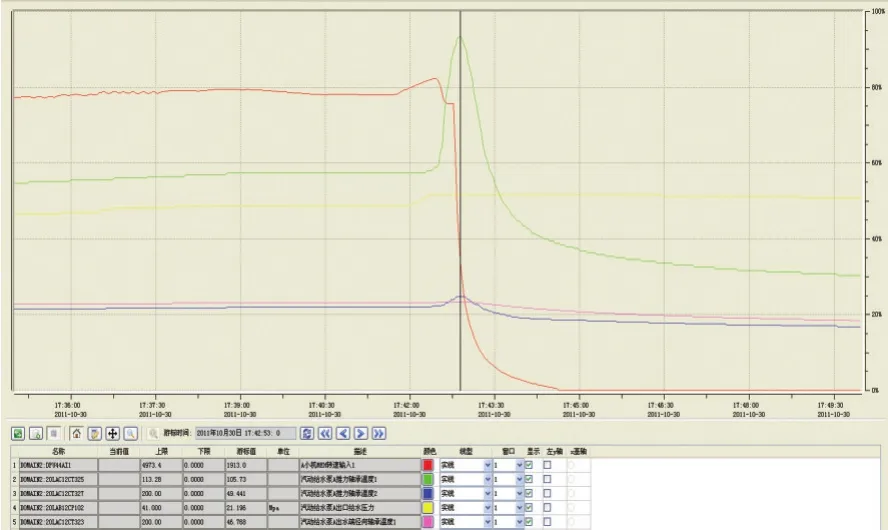

10月23日,拆开A汽泵推力瓦,发现工作面磨损严重,乌金基本磨掉。现场更换新的推力瓦后,准备再次启动。10月30日5时0分,A汽泵第二次冲转,准备给锅炉做水压试验。17时34分,当A汽泵转速3 818 r/min,泵出口压力18.7 MPa,推力瓦内/外侧温度为61/43℃,皆正常。17时42分15秒,A汽泵4 045 r/min,泵出口压力20.8 MPa,推力瓦温开始上升,推力瓦内/外侧温度为65/44℃。17时42分27秒,A汽泵转速4 090 r/min,泵出口压力21.2 MPa,推力瓦内/外侧温度为67/45℃。开始降A汽泵转速,17时42分46秒,A汽泵转速降至3 763 r/min,泵出口压力21.2 MPa,推力瓦温度仍然上涨,推力瓦内/外侧温度为101/48℃。此时打闸停泵,转速下降,在转子惰走过程中,A汽泵推力瓦内侧温度最高升至106℃,此时泵转速为1 913 r/min,随后推力瓦温才开始迅速下降。第二次运行曲线如图4所示。

图2 第一次启动推力瓦转速和瓦温曲线Fig.2 For the first time start the thrust bearing rotation speed and temperature curve

图3 第一次冲转后汽泵推力瓦磨损照片Fig.3 After the first time rolling up the thrust bearing broken photos

图4 第二次启动推力瓦转速和瓦温曲线Fig.4 Second startup thrust bearing rotation speed and temperature curve

3 原因分析及处理措施

给水泵的轴向力是采用双径向间隙,与轴向间隙联合装置的平衡机构进行消除的,它能承受轴向力,而剩余的则由推力轴承所承受。两次瓦块烧损造成了工作瓦块全部烧损,瓦面上的乌金层被磨损。第一次启动烧瓦后,检修人员认真细致地检查了泵、推力轴承、润滑油三大方面的因素,并在安装中做到准确无误。第二次启动推力瓦块再次烧损,根据给水泵轴向推力平衡原理可以判断瓦块烧损的主要原因是轴向力平衡装置调整不当所造成的。根据以上理论分析,对原平衡装置进行测量的结果为:平衡盘与平衡套之间实际测量间隙(SE)为1.1 mm,原设计值为0.25 mm,实测值比设计值大了0.85 mm。因此,当泵的转速较高且泵出口压力较大时,为了平衡泵进出口压力差产生的推力,平衡盘和平衡套之间的间隙就会不断的缩小。当间隙还没有减小到足以平衡进出口压差产生的推力,此时,推力瓦工作面已经承受了较大推力,因此,推力瓦工作面两次在高压状态下均产生了烧损。

在第二次推力瓦烧损后,对平衡盘和平衡套的间隙从1.1 mm,调整到了设计值0.25 mm。11月2日,第三次启动给水泵轴承温度均正常。A泵转速在5 157 r/min,出口压力28.8 MPa。推力瓦内外侧温度为59/53℃。转速上升推力瓦温度基本保持稳定。检修处理后运行曲线,如图5所示。

图5 第三次启动运行转速和瓦温曲线关系Fig.5 The speed and temperature curve for the third time rolling up

4 结语

汽动给水泵的平衡装置是保证泵安全稳定运行的重要装置,一旦出现平衡装置故障时,应根据产生磨损的主要原因进行逐项分析,排查原因,才能消除故障。该泵经过1个多月的运行考验,在额定工况下,推力瓦温在67℃以下,在最大工况下运行,推力瓦温未超过75℃,说明处理方案正确,为类似问题的分析判断及处理积累了宝贵的经验。

[参考文献](References)

[1]李长安.汽动给水泵推力瓦超温故障分析及处理[J].湖南电力,2004,24(3):52-53.LI Changan.Steam feed pump thrust tile of over⁃heating fault analysis and processing[J].Journal of Hunan Electric Power,2004,24(3):52-53.

[2]赵彩虹.给水泵平衡装置故障的分析处理[J].河南化工,2009,26(4):38-39.ZHAO Caihong.Feed pump balance device failure analysis[J].Journal of Chemical Industry in Henan,2009,26(4):38-39.

[3]庞华豪.汽动给水泵推力瓦损坏分析及预防对策[J].机械,2008,35(S1):128-129.PANG Huahao.Steam feed pump thrust tile damage analysis and prevention countermeasures[J].Mechan⁃ical,2008,35(S1):128-129.

[4]姚明强.国产300 MW机组50CHTA/7型汽动给水泵推力轴瓦烧损原因分析及处理[J].水泵技术,2009(5):36-38.YAO Mingqiang.50 CHTA/7 of home made 300 MW steam feedwaterpumptypethrustbearing damage cause analysis and treatment[J].Water Pump Technology,2009(5):36-38.

[5]张志坤.给水泵的轴向力及其平衡[J].黑龙江电力,2001,23(3):142-145.ZHANG Zhikun.Axial force of the feed water pump and its balance[J].Journal of Heilongjiang Electric Power,2001,23(3):142-145.

[6]杜文武.50CHTA/6型给水泵非工作面推力瓦烧损的原因分析[J].河北电力技术,2000(6):13-15.DU Wenwu.50 CHTA/6 type feed water pump is not working face thrust tile analysis of the causes of loss[J].Journal of Hebei Electric Power Technology,2000(6):13-15.

[7]侯振洪.50CHTA/型给水泵推力轴承非工作瓦烧损分析[J].黑龙江电力技术,1994,16(2):111-112.HOU Zhenhong.50 CHTA/non-working tile burning type feed water pump bearing analysis[J].Journal of Heilongjiang Electric Power Technology,1994,16(2):111-112.