含铬废水在炼铁烧结的应用研究

刘春晖

(唐钢能源环保部,河北唐山 063000)

含铬废水在炼铁烧结的应用研究

刘春晖

(唐钢能源环保部,河北唐山 063000)

使含铬废水进入烧结工艺,减少烧结一次配料的新水使用的工艺流程,从源头减少含铬废水的产生量,避免了含铬废水对水体、土壤的污染。

废水;烧结;铬元素

含铬污泥固化过程,首先应对其进行解毒使六价铬被还原为毒性较小的三价铬,再利用重金属碱不溶于水的特点,将重金属富集起来,滤渣进行压滤,脱水后便于填埋。原有含铬污泥固化过程,解毒反应并不稳定,容易出现逆反应,3价铬与6价铬并存,如此固化下来的含铬污泥直接填埋存在重大隐患,容易造成土壤、水体、空气的污染。

2 含铬废水在炼铁烧结的应用

2.1 可行性分析

烧结是将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

每一种元素在钢中都会使钢种呈现岀不一样的机械性能,不过有的是好的,而有的让钢材性能变差。铬是不锈钢中重要元素之一,主要是让钢材的防锈,硬度,耐磨性等得到较大改善。但用铬一种合金元素,宜采取审慎的态度。

含铬废水产生自冷轧废水处理站,主要是金属铬离子,包括三价铬和六价铬,总铬不超过1.5mg/m3,废水中含铬成分较低,在不被絮凝的情况下存在于液体之中,处于溶液状态。

通过以上叙述,炼铁烧结工序理化反应后,可以将铬元素固化在含铁原料中,用于后续生产;钢中按比例加入铬元素,可以提升刚才防锈、硬度及耐磨性,但不能单用一种铬元素,铁料中加入铬元素应该对炼铁炼钢带来积极影响;含铬废水中铬含量很低,即使带来影响,应该不会对铁质产生直接负面影响。分析后认为含铬废水加入烧结料固化的方法应该可行。

2.2 烧结生产工艺流程

(1)原料准备

烧结所需的含铁原料在综合原料车间的一次原料库内经过一次配料,由供料系统输送至烧结配料间,贮存在混匀料槽内;贮存在一次原料库的粒径<3mm的成品石灰石粉和白云石粉,经预配料添加入含铁原料中,随胶带机一并送至烧结机配料室混匀料槽内。高炉返矿由汽车运输返回配料室返矿仓内。

烧结矿所用的熔剂生石灰粉由密封罐车运至配料室,用压缩空气输送至生石灰配料槽内。生石灰采取消化措施,消化过程产生的含尘湿废气采用湿式除尘器净化,含尘污水经沉淀处理后循环使用。

(2)配料、混料

混匀铁精粉、熔剂、燃料、返矿按设定的配料比例在配料室自动配料,配好的原料由胶带机送至混合室进行混料。

烧结采用二次混料,混合设备均为圆筒混合机。一次混合主要是完成原料的混匀和加湿,二混主要是造球,使混合料中>3mm料球含量在80%以上,确保烧结料层具有良好的透气性。一、二次混合机均采用添加热水和蒸汽预热混合料措施,以提高混合料料温。

(3)铺底料与布料

为保护台车篦条,降低烟气含尘量,并使混合料烧结均匀,采用铺底料工艺。铺底料烧结矿粒度为12~20mm,厚度为20~30mm,由摆动漏斗均匀地将底料布在烧结机台车上。经二次混合造球的混合料由胶带机运至烧结室,经梭式布料器布至烧结机混合料矿槽,而后由布料器将混合料布到烧结机台车上。

(4)点火抽风烧结

烧结机点火炉以高炉煤气为燃料,点火温度约1 100℃,布至台车上的混合料经点火炉点火后,料层中的燃料在烧结抽风机负压作用下自上而下逐渐燃烧,混合料氧化熔融,固结生成烧结矿。

(5)烧结矿卸料、冷却

烧结机生产的烧结矿采用鼓风环式冷却机进行冷却,烧成的烧结矿自烧结机机尾卸至单齿辊破碎机,破碎后的烧结饼,通过环冷机给料斗,落入环冷机进行冷却。鼓风环式冷却机第一冷却段设有余热回收系统,采用高效蒸汽发生装置生产蒸汽,供烧结生产使用。

(6)整粒筛分

经环冷机冷却后的烧结饼经分料转运站分成两部分,由两条胶带机送至烧结矿筛分室进行筛分整粒。筛分成不同粒径颗粒料进入成品烧结矿槽。

(7)成品贮存

成品烧结矿由胶带机送入成品矿槽,成品烧结矿经输送皮带直接输送至炼铁车间矿槽。

2.3 投加工艺点选定

要处理的含铬废水,如何加入烧结矿内。由烧结生产工艺流程及排污节点可知,烧结矿加水有三种方式。

按照加料顺序,第一配料加的雾化水;第二一次混合加入的雾化水;第三二次混合加入的雾化水。分别看下每种情况∶配料加入的雾化水主要用于白灰消化,用量大且用水品质要求较高,应尽量减少杂质以及杂质造成的氧化还原反应;一次混合加入的雾化水主要用于加湿和混匀,用量较大且用水品质要求一般,能够让烧结矿湿润均匀即可;二次混合主要用于造球,加水为了补充一次混合中加水不足的问题,加水多造球过程容易散开,所以用量很小且用水品质要求一般。

根据生产流程中三个加水过程,分析对比三种情况。烧结加水工艺流程分析表1。

表1 烧结加水工艺流程分析表

从三个主要要求看三个过程∶含铬废水水量不大,但产生量十分均匀,理论讲三个过程均能满足水量要求,但从长期稳定运转角度讲,排除二次混合过程;从用水水质要求讲,一次混合用水水质要求低于配料用水水质要求;通过对比最优工艺加入点是一次混合区域。经过对比分析最终选定在一次混合过程进行含铬废水的添加。

2.4 成品烧结矿影响分析

一次冷筛筛下<5mm的冷返矿,返回配料室返矿槽参与配料;二次冷筛筛出5~12mm小粒级成品烧结矿;三次冷筛筛出12~20mm的铺底料,由胶带机送至烧结室铺底料矿槽;三次冷筛筛上>20mm烧结矿与铺底料溢流槽给出的过剩的12~20mm烧结矿汇合,组成大粒级烧结矿,与5~12mm小粒级烧结矿由各自胶带机分级运入成品矿槽。

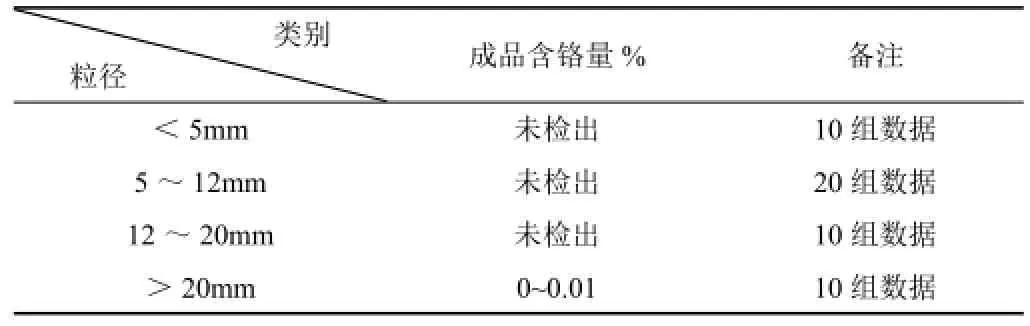

实验阶段对不同粒径烧结矿进行含铬量测定。测定结果如表2。

表2 烧结矿含铬情况分析表

根据实验结果,5~12mm成品烧结矿20组数据中没有检出铬物质,在大于20mm粒径的10组数据中有两组监测出0.01%的数据,由此判断使用含铬废水替代新水对成品烧结矿几乎没有影响,可以实施。

3 结束语

实验结束后,将含铬废水集中存放在蓄水池中,一次混合过程优先使用含铬废水进行加湿。利用烧结工艺一次混合阶段加入含铬废水替代新水,减少新水用量,并从源头减少含铬废水的产生量。

[1] 张小庆,王文洲,王卫.含铬废水的处理方法[J].环境科学与技术,2004,(S1).

[2] 胡自伟,潘志彦,王泉源.固定化生物技术在废水处理中的应用研究进展[J].环境污染治理技术与设备,2002,(9).

Study on Application of Chromium-containing Wastewater in Ironmaking Sintering

Liu Chun-hui

The first chrome-containing wastewater enters the sintering process,reduces the process of using new water for sintering the raw material,reduces the amount of chromium-containing wastewater from the source,and avoids the pollution of water and soil.

waste water;sintering;chromium element 1 问题产生

TF525

A

1003-6490(2017)02-0106-02