基于RS232总线的自动重合闸控制系统设计

陈里+刘璐玲

【摘要】 目前供电线路由于瞬间过流产生的跳闸现象越来越频繁,进行故障维修时,通常由维护人员进行手动合闸,这种手动方式不仅不能很快的恢复线路供电,且在合闸时若操作不当,将会引发生产事故的发生。针对以上问题,本文设计了一种采用AT89C51单片机和RS232通信总线实现的自动重合闸控制系统,实现了对供电线路供电状态的监测和跳闸自动重合闸的控制功能,为供电线路的维护提供了一种智能的解决方案,提高了供电效率,对推进电力行业设备的自动化管理起到了非常重要的作用。

【关键词】 RS232 过流 自动重合闸

前言

在电力供应中,过流跳闸现象是经常遇到的问题,线路故障中有90%都是由于都是瞬时过流导致的,如果能有效的解决由于瞬时过流导致的跳闸自动重合问题,将大大降低维护的成本,减少断电时间,保障电力的正常供给。本系统正是为解决由于供电线路瞬时过流跳闸现象而设计,它能在断路器因故障断开时,自动的进行重连,有效的减少瞬时过流产生的跳闸现象,保障供电系统的正常运行。

一、系统介绍

本次设计的自动重合闸系统,需要实现监测与显示功能、数据传输功能、报警功能、重合闸功能和设置功能。各功能具体要求如下:

(1)监测和显示功能。能够监测供电线路的传输电压和电流,电压监测范围0~AC255V,电流检测范围0~255A,并能将监控的数据在本机上进行显示。

(2)数据传输功能。能够利用RS232总线将采集的本机数据及重合闸的次数传输给监控主机,便于监控主机端操作人员掌握节点分机的供电状态。

(3)报警功能。当采集值超限或重合闸次数超限时,本机能够给出报警提示,有助于本地的线路维护。

(4)重合闸功能。能够在本机端断路器跳闸时进行自动重连,便于解决瞬间过流和过压引起的线路故障。当重连次数超过软件设置的上限时,自动锁死重连控制电路。

(5)设置功能。通过接收监控主机端下发的命令来对自动的重合闸次数与供电线路采集参数的上限报警值进行设置。

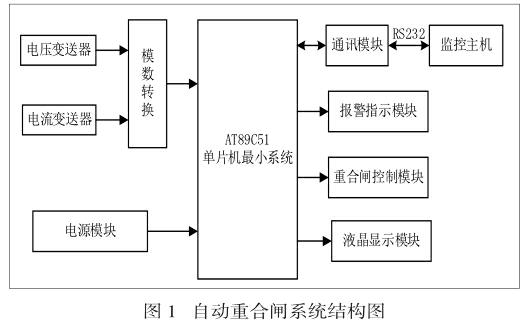

本系统选用AT89C51单片机作为主控芯片来展开设计。系统硬件由主控模块、输入采集模块、报警指示模块、通信模块、液晶显示模块、重合闸控制模块和电源模块构成。系统结构如图1所示。

二、自动重合闸控制系统的硬件实现

本设计将自动重合閘系统的硬件分为主控模块、输出检测模块、输出控制模块和通信模块。以下将对自动重合闸系统的硬件实现过程进行具体说明。

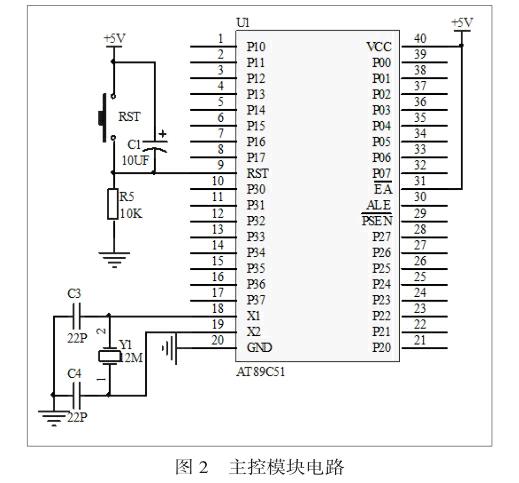

2.1 主控模块设计

AT89C51单片机、晶振电路和系统复位电路和组成了本次设计的主控模块,电路如图2所示。

2.2 输入采集电路设计

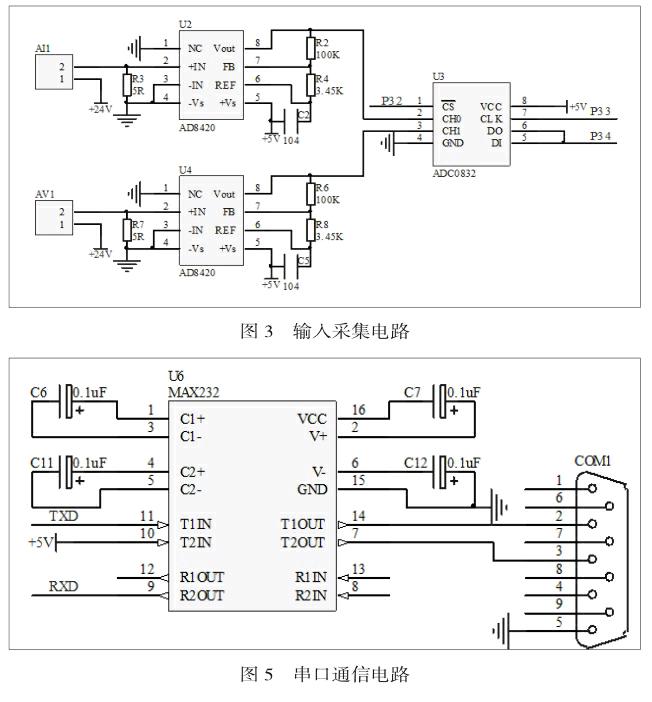

输入采集电路包括供电线输出供电电压和供电电流的检测,通过检测值可以判断出供电电路是否工作正常。

(1)传感器选择

1、电流变送器选择的电流检测范围是0~600A,精度范围为+0.1%.F.S,输出接口选择4~20mA模拟量输出,供电电压为24V,实现对输出小于600A的供电电流的检测。

2、电压变送器选择电压输入范围是AC0-500V,精度范围为+0.2%,输出接口选择4~20mA模拟量输出,供电电压为24V,实现对输出小于500A的供电电压的检测。

(2)输入采集电路设计

本系统采用两个4~20mA输出的电压和电流变送器来进行输入采集电路设计。变送器的输出经过AD8420进行电压放大、模数转换后传送给单片机,通过单片机的处理,得到当前的供电电压和电流值。输入采集电路如图3所示。图中,变送器AI1上电后,将测量的供电电流转换成4~20mA的模拟信号输出,通过在输出端并联一个5Ω的采样电阻,使输出的电流信号转换为电压信号,该电压信号由AD8420放大50倍后再送入ADC0832,经过ADC0832转成数字信号传送给单片机。单片机通过对P3.2~P34引脚的控制可以得到和模拟量等比例输出的数字信号,并结合电流变送器的测量量程,便可计算出当前采集的电流值。供电线路电压值的采集原理与电流值相同。

2.3 输出控制电路设计

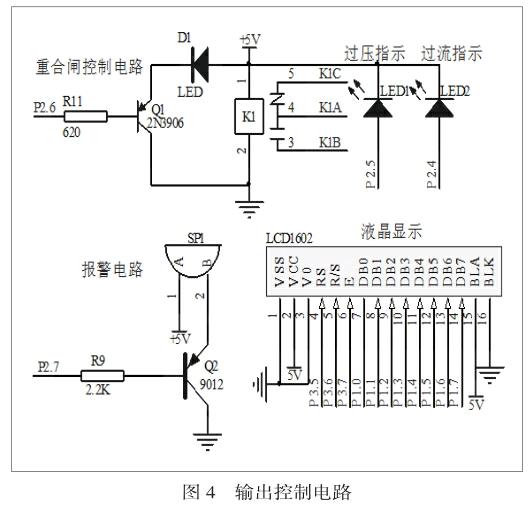

输出控制电路包括重合闸电路、液晶显示电路、蜂鸣器报警电路和LED指示电路,实现对采集数据的显示、过压/过流的指示、报警及自动重合闸的控制,整体电路如图4所示。

(1)重合闸控制电路设计

重合闸控制电路用于重新接通供电线路的供电电源,由K1继电器及其辅助电路构成。继电器的触点K1A接AC220V公共端,K1B常开触点接供电线路的接触线圈电源。正常状态下单片机的P2.6输出高电平,K1A和K1B的AC220V电压不对接触器进行控制。当检测到出现输入过压或过流时,P2.7引脚输出低电平,控制AC220作用在供电线接触线圈上,控制线圈吸合进行重合闸操作。

(2)报警指示模块电路设计

当采集值超过设置的正常电流电压范围时,由SP1蜂鸣器、Q2三极管灯组成的报警电路开始工作。当需要下发报警命令时,单片机控制P2.7引脚输出低电平,蜂鸣器的供电回路在Q2的控制下导通,蜂鸣器发出报警提示音。反之当P2.7输出高电平时,蜂鸣器供电回路被切断,蜂鸣器禁止发声。

(3)液晶显示模块电路设计

显示模块电路用于显示采集的供电电流、供电电压和自动重合闸次数。硬件设计中LCD1602与单片机的接口为11线并行接口。其中,LCD1602的数据线与单片机的P1口相连;写数据/命令寄存器RS和单片机的P3.5引脚相连;R/W寄存器和单片机的P3.6引脚相连;使能引脚E和单片机的P3.7引脚相连。

(4)LED指示模块电路设计

LED指示模块电路用于对供电线路的过流/过压进行指示。电路设计中单片机通过P2.4和P2.5引脚实现对两个指示灯的控制。当单片机的P2.4引脚输出低电平时,过流指示灯亮。当单片机P2.5的引脚输出低电平时,过压指示灯亮。

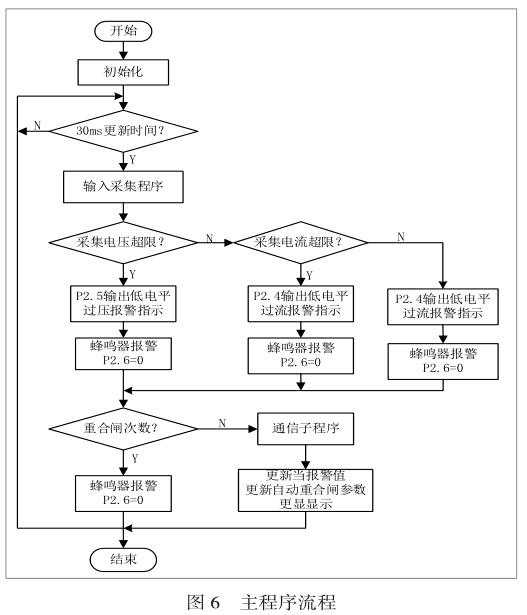

2.4 通信电路设计

通信电路用于将本机采集数据上传至监控主机,并从监控主机接收下发的修改命令对本机的报警参数、自动重合闸次数和重合闸监控时间进行修改。电设计中采用MAX232将单片机的串口电平转换成TTL电平来实现与RS232总线电平的匹配。MAX232的4组电荷泵引脚接12V的电解容,9脚和11脚与单片机的P3.0和P3.1相连。串口通讯电路如图5所示。

三、系统软件实现

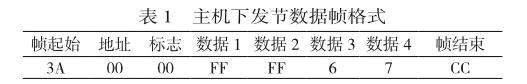

3.1主程序设计

主程序流程图如图6所示。主流程首先对单片机各个参数进行初始化,初始化完成后,程序进入1个while(1)的循环体中,顺序执行如流程图所示操作。

3.2通信程序设计

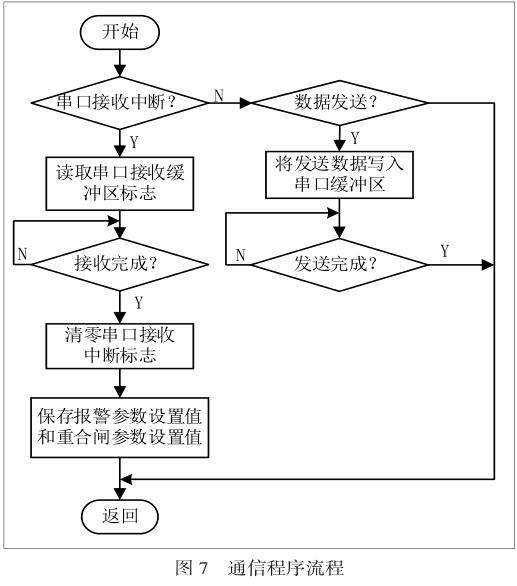

(1)通信协议设计

本次设计通信双方进行数据传输的数据帧格式如表1所示,一帧数据由8字节组成。第1位为数据帧起始,用3AH表示;第2位为地址,用(00~15)表示,其中0默认为主机发送地址,其余为从机上传地址;第3位为标志位,用(00~03)表示,其中00代表主机下命令,01代表从机上传命令,02代表从机回复主机下发命令;第4位~第7位为4字节通信数据,本机在上传数据状态下第1个字节数据表示当前采集的电压值,在回复本机命令状态下表示当前的电压报警值;本机在上传数据状态下第2个字节数据表示当前采集的电流值,在回复本机命令状态下表示当前的电流报警值;第3个字节数据主机表示下发的重合闸次数,本机表示当前的重合闸次数;第4个字节数据主机表示下发重合闸时间间隔,本机表示当前的重合闸时间间隔。最后一位为帧结束,用CC表示。

根据通信协议可知,表1中数据表示主机下发电压报警值255V,电流报警命令255A,自动重合闸次数6次,自动重合闸时间间隔7min。

(2)本机通信流程

本机通信流程如图7所示。通信程序首先对数据的收发进行判断,若为数据发送,将需要发送的数据写入串口发送缓冲区,等待发送完成后,退出通信程序。若为数据接收,将串口缓冲区的数据读出,对新的设置值和重合闸设置值进行保存,便于主机进行设置值的更新。

四、結语

本文完成了由AT89C51单片机和RS232总线控制的自动重合闸系统的软硬件设计,实现了对供电线传输参数实时监测,并能在供电线出现过压或过流跳闸故障时,实现重合闸的自动控制。

而且本系统应用RS232总线来实现主机和本机的数据通信,使主机能对本机监控端的供电线传输情况进行监测,简化了供电线故障定位的难度,降低了维护过程中出现人员伤亡的几率,对提高供电线故障维护工作效率发挥了积极的作用。

参 考 文 献

[1]林军. 一种提高超高压输电线自动重合闸成功率的方法[J]. 电力系统自动化, 2006, 30(24): 49-52.

[2]王秀华.网络化智能电机保护器的设计[J].电机与控制应用,2011.4:85-99