白土替代技术应用于混合二甲苯生产的方案研究

李国冲,赵安吉,黄 聪,文 章

(中国石油广西石化公司,广西 钦州 535008)

生产工艺

白土替代技术应用于混合二甲苯生产的方案研究

李国冲,赵安吉,黄 聪,文 章

(中国石油广西石化公司,广西 钦州 535008)

某芳烃装置原设计采用普通颗粒白土作为脱烯烃剂进行溶剂级混合二甲苯的生产,因其脱烯烃能力差,无法满足生产PX级混合二甲苯的要求。在产品升级方案的研究中,基于不改变原有技术路线的考虑,用高性能白土和二甲苯精制剂配合使用替代原有白土,成功降低了二甲苯产品的溴指数,实现了产品质量升级。同时进一步核算了替代方案的两种不同生产方式,以实现经济效益最大化。

白土;脱烯烃;混合二甲苯;替代;核算

随着经济的快速发展, PX一直处于供不应求的状态,近年来国内多套PX装置(芳烃联合装置)陆续建设投产。混合二甲苯作为PX装置的原料,对其溴指数有严格的要求,否则原料中过多的烯烃会损害PX装置中二甲苯吸附分离单元的吸附剂。在炼化企业中,连续重整装置是生产混合二甲苯的重要装置,随着催化重整技术的发展,重整反应苛刻度不断提高,重整生成油中的烯烃含量也相应增加[1]。因此脱除混合二甲苯中的烯烃这一问题就显得更加突出。

南方沿海某炼化公司100万t·a-1芳烃抽提装置二甲苯单元在二甲苯塔进料前设置2台白土罐用于脱除进料中的烯烃,单罐设计装填普通非抗水型白土140t,两罐串联使用,年生产混合二甲苯36万t。2013年为了提高经济效益,对二甲苯产品升级,由溶剂级混合二甲苯升级为PX级混合二甲苯,如何更有效地脱除产品中的烯烃,成为亟待解决的技术难题。

1 脱烯烃技术现状分析

国内外工业上有3种工艺方案来除去芳烃中的烯烃:白土精制﹑加氢精制和催化精制。前两者工艺较为成熟,有较多的工业应用,其中又以采用颗粒白土进行液相精制处理应用最为广泛[2-3]。

1.1 白土精制

白土精制是最早使用的工艺方法。采用活性白土处理重整生成油,其中一部分烯烃被活性白土吸附,另外一部分烯烃聚合成高沸点化合物,实现从物料中脱除微量烯烃杂质的目的。

白土精制工艺简单,对从苯到二甲苯的宽馏分中脱除稀烃有较好的效果。另外白土精制采用的白土是由膨润土经化学处理得到的,我国膨润土储量丰富,价格低廉,使得白土精制费用相对较低。但是白土用量大且易失活,更换频繁,需要较大的劳动强度,失活后的白土难以再生,目前主要采取填埋处理,给环境保护带来了不利的影响。

1.2 加氢精制

加氢精制是对烯烃化合物加氢使双键饱和,从而消除烯烃杂质的影响。该过程通常在重整反应器后对芳烃原料进行“后加氢”,该工艺烯烃脱除较为彻底且催化剂再生性能良好。工业上加氢精制使用的催化剂主要有两类,一类是非贵金属催化剂,常为负载型Co-Mo﹑Ni-Mo硫化物,另一类是贵金属催化剂,常见的是以Pt和(或)Pd为活性组分。

加氢精制工艺操作灵活性大,加氢工艺条件范围宽,催化剂用量少。但对于“三苯”的宽馏分芳烃产品来说,加氢难以全面兼顾反应深度,并不可避免地造成芳烃损失,反应条件较苛刻,成本较高,需要较复杂的催化剂体系﹑设备和相关配套设施,建设投资较高。

1.3 催化精制

目前已成熟的催化精制脱烯烃工艺主要是基于分子筛作载体,负载金属氧化物或酸性物质等制成的催化剂为核心的改进工艺。该工艺采用数倍于白士使用寿命的专利催化剂替代传统的颗粒白土,烯烃脱除效果出色,并且催化剂可以通过焙烧处理来恢复活性。

催化精制工艺的优点包括催化剂活性高﹑寿命长﹑可再生并对环境污染小等,缺点是分子筛催化剂价格十分昂贵, 价格远远高于颗粒白土,在国内应用有限。

1.4 脱烯烃工艺对比

表1总结了3种脱烯烃工艺的优缺点。相较于加氢精制和催化精制,白土以其工艺简单﹑芳烃损失小﹑操作费用相对较低等优点获得了广泛的应用。但随着装置大型化和重整反应苛刻度越来越高,重整生成油中烯烃含量的增加更加突出,使得白土失活快﹑使用周期短﹑不能再生等缺点日益明显,一般几个月就需要更换新鲜白土,尤其是用于PX级混合二甲苯精制生产时,往往一个月甚至更短时间就需要更换一次白土。随着国家环保法规日益严格,如何处理更换频繁的废白土是非常棘手的环保问题,白土的应用受到越来越严格的限制,因此寻找替代常规白土的新型脱烯烃剂并用于吸附精制的方案势在必行。

表1 脱烯烃工艺方案对比

2 白土替代方案的研究

2.1 某炼化公司芳烃装置白土精制情况简介

某炼化公司100万t·a-1芳烃抽提装置在前期设计时就采用了白土精制的技术路线,投产以来经过实际运行检验,白土精制可以满足溶剂级混合二甲苯的产品要求。该芳烃抽提装置二甲苯单元生产的流程为:重整油分离塔塔底油经过水冷器及换热器调整温度后进入二甲苯白土罐(温度控制在160~199℃),二甲苯白土罐2台串联使用,之后进入二甲苯塔,塔顶精馏分离出二甲苯产品。

2.2 白土精制运行问题

装置开车运行至2013年,期间一直采用普通颗粒白土(非抗水型)用于二甲苯塔进料的烯烃脱除,运行稳定可靠,但也表现出明显的缺点。

2.2.1 脱烯烃能力差

以2012年9月26日装置新投用一罐白土为例,使用情况如图1﹑2所示。

图1﹑2表明,进料溴指数基本稳定在1200mgBr·(100g)-1,经过白土精制后溴指数降至400mgBr·(100g)-1,烯烃脱除率约67%。二甲苯产品在投用初期约10d,溴指数低于50mgBr·(100g)-1,之后迅速升高至100mgBr·(100g)-1,投用2个月后,溴指数升高至150mgBr·(100g)-1。溶剂级混合二甲苯的产品标准中并没有溴指数的要求,但溴指数高于100mgBr·(100g)-1时,市场销路不好,影响产品出厂。

图1 白土塔进出料溴指数趋势图

图2 二甲苯产品溴指数趋势图

2.2.2 白土消耗量大

原设计两罐串联使用,年换剂2罐,但根据生产需要,实际情况是约3个月更换一罐,大量废弃白土的处置相当困难,需要大量的填埋场地和资金,并且换剂过程的工艺处理程序繁琐,消耗大量公用工程资源。另外频繁换剂作业,众多施工人员进入现场,给安全管理带来挑战。

2.2.3 无法满足二甲苯产品升级

随着市场对PX级混合二甲苯的需求增高,其价格一路高涨,最高时与溶剂级混合二甲苯价差600元·t-1。巨大的经济效益促使公司决定对混合二甲苯产品升级,即生产溴指数小于50mgBr·(100g)-1的混合二甲苯。从实际情况看,再采用白土精制的工艺已经不能满足生产要求。

2.3 方案的确定

在不进行技术路线和大的设计变动的条件下,利用现有设备,减少投资,选取一种高性能的脱烯烃剂来替代白土成为可行的方案。为了延长脱烯烃剂的使用寿命,在脱烯烃剂前增加价格相对低廉的白土进行串联保护,使这一替代方案更为经济。最终确定“高性能白土+二甲苯精制剂”来替代目前的普通颗粒白土进行PX级混合二甲苯的生产。

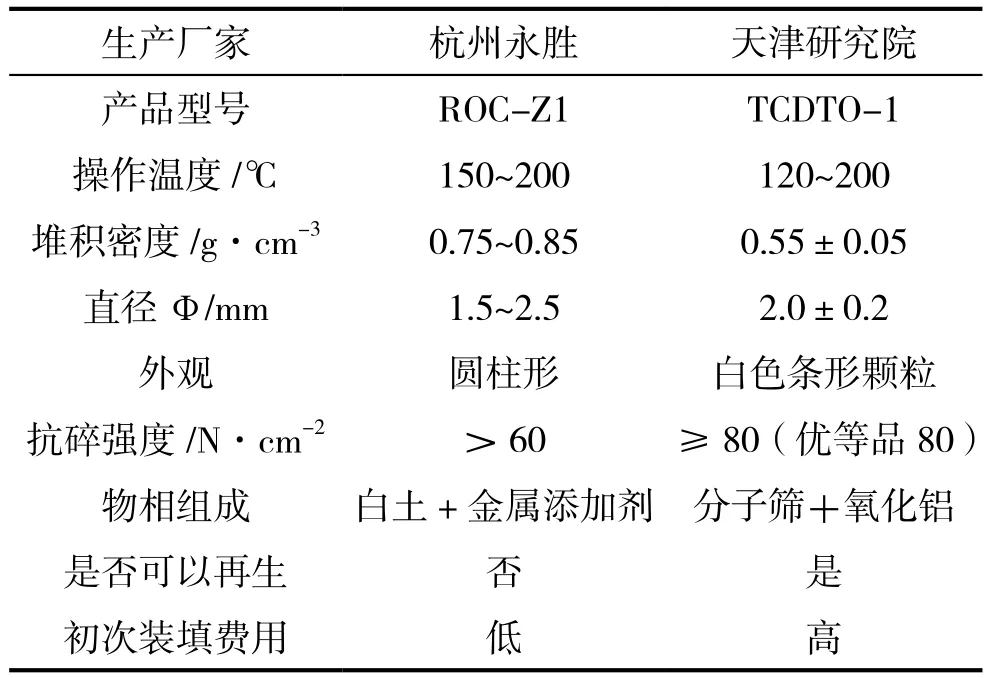

2.3.1 二甲苯精制剂筛选

此技术方案中起决定作用的是二甲苯精制剂的选取。目前国内杭州永盛催化剂有限公司的ROC-Z1精制吸附剂和中海油天津研究院的TCDTO-1精制剂均能满足此技术方案中对精制剂的要求,并已工业化应用。

表2 ROC-Z1精制吸附剂与TCDTO-1精制剂特点对比

杭州永胜ROC-Z1精制吸附剂是对白土添加金属组分,使精制吸附剂增强了催化功能,其寿命相对较短且不可再生,但价格相对低廉,初次装填投资少,其使用温度与重整生成油来料温度﹑白土最佳活性温度均匹配较好。

天津研究院的TCDTO-1精制剂属于催化精制工艺催化剂,使用寿命长并可再生,但价格昂贵。TCDTO-1精制剂初期使用温度较低,仅为120℃,与白土最佳活性温度不匹配,初期使用时需对重整生成油进行冷却,增加装置能耗。

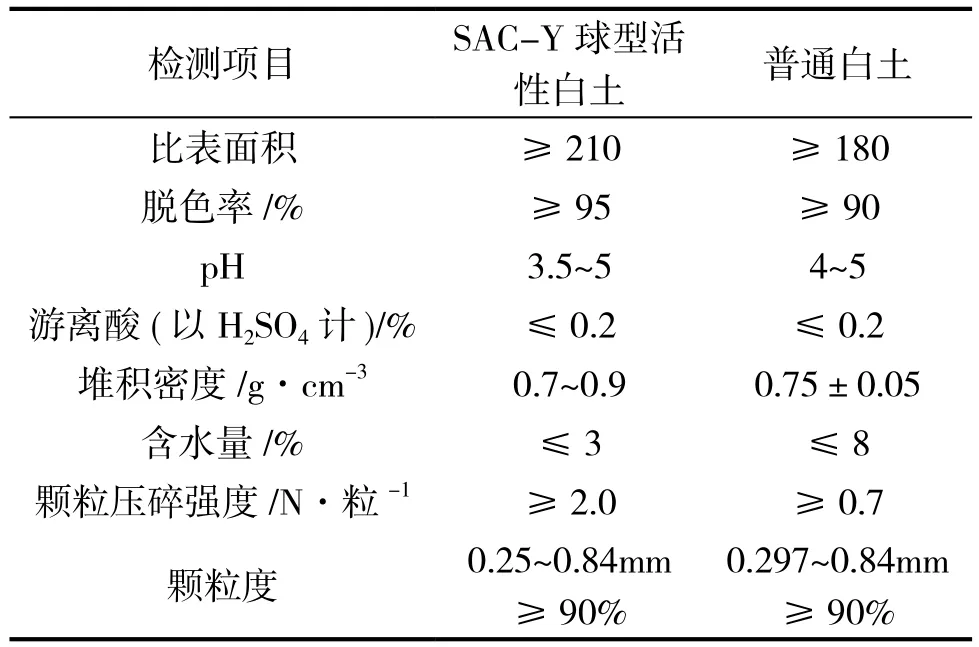

2.3.2 高性能白土筛选

ROC-Z1精制吸附剂与TCDTO-1精制剂使用时,均需要在前面加白土进行串联保护,并且为了更好地发挥二甲苯精制剂的使用效果,对起保护作用的白土提出了更高的要求。

与精致剂配合使用的白土需符合以下条件:白土塔进料130t·h-1,白土容积(单台)252m3,白土塔设计操作温度140~210℃,设计操作压力1.0~1.3MPA(G),溴价指标:入口800~1600 mgBr·(100g)-1,出口≤300~500mgBr·(100g)-1。

使用普通白土在投用后一个月内,白土塔第一出口溴指数即超过500 mgBr·(100g)-1,并出现大幅波动,无法满足与精制剂匹配使用的要求。经过调研,南京亚东奥土矿业有限公司提供的SAC-Y球型活性白土在现有的使用条件下,可以满足使用要求。SAC-Y球型活性白土强度高,含水率低,脱烯烃能力强且稳定,较目前使用的普通白土在效果上具有显著优势,具体参数对比见表3。

表3 SAC-Y球型活性白土与普通白土特点对比

2.3.3 方案的确定

选用(白土+二甲苯精制剂)的方案来降低混合二甲苯中的溴指数,具有很好的经济前景和可操作性,装置在几乎不涉及变动的情况下即可完成技术变换,投资少,效益高。

鉴于公司加工原料的复杂性,重整生成油波动概率大,初次使用为控制风险,最终确定采用性价比较高的“南京亚东SAC-Y球型活性白土+杭州永胜ROC-Z1精制吸附剂”组合作为白土替代方案生产PX原料级混合二甲苯。

3 “高性能白土+二甲苯精制剂”方案试生产情况

3.1 两罐串联方式试生产情况

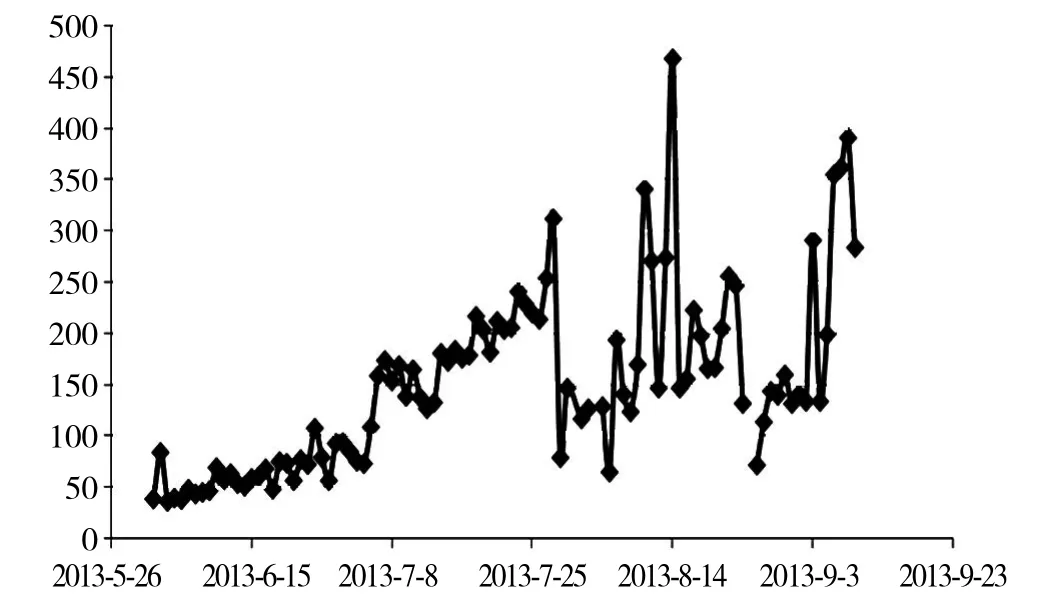

根据使用要求,作为保护剂的高性能白土在前,二甲苯精制剂在后。为了达到最长使用时间,两个白土罐分别装填高性能白土和二甲苯精制剂,然后串联使用。2013年4月装置检修期间,对二甲苯白土罐进行了新剂装填工作,二甲苯白土塔 D502A装填南京亚东SAC-Y球型活性白土141t,二甲苯白土塔 D502B罐密相装填杭州永盛ROC-Z1脱烯烃吸附剂155t。2013年5月芳烃装置开工正常,5月25日开始试生产PX级混合二甲苯产品。截至2013年9月9日,达到使用末期,两罐串联使用时间3.3个月。二甲苯白土塔进料为重整油分离塔塔底重整油,其溴指数趋势图如图3所示。第一罐二甲苯白土塔采用南京亚东SAC-Y球型活性白土,其出口溴指数如图4所示。第二罐白土塔采用杭州永盛ROC-Z1脱烯烃吸附剂,其出口溴指数如图5所示。混合二甲苯产品溴指数如图6所示。

图3 二甲苯白土罐两罐串联使用进料溴指数趋势图

图4 二甲苯白土罐两罐串联使用第一出口溴指数趋势图

图5 二甲苯白土塔两罐串联使用第二出口溴指数趋势图

图6 二甲苯白土塔两罐串联使用二甲苯产品溴指数趋势图

白土塔出口和混合二甲苯产品溴指数随着白土塔的使用时间呈上升趋势,在试生产过程中二甲苯产品溴指数基本低于50mgBr·(100g)-1。图6中所示7月26~28日,二甲苯产品溴指数高于60mgBr·(100g)-1,是由于期间重整再生停工,催化剂活性降低,白土罐入口溴指数高于3000mgBr·(100g)-1,引起二甲苯产品高于50mgBr·(100g)-1,再生开车正常后溴指数恢复正常。

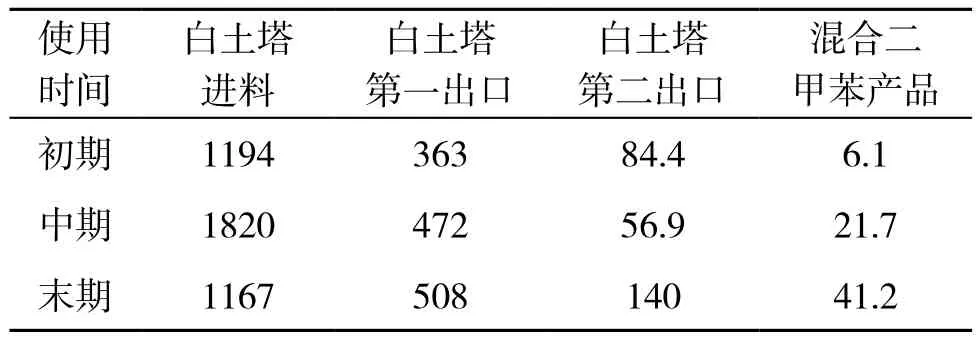

表4 各使用阶段溴指数对比 /mgBr·(100g)-1

两罐串联使用成功降低了混合二甲苯产品的溴指数,满足作为PX原料的要求。此方案对白土塔进料的烯烃脱除率高,使用寿命长,相比原来的白土精制,年换剂量大为降低。但受装置生产限制,换剂时只能采取单罐换剂的方式,即更换完一个白土罐,再更换另一个白土罐,单罐换剂时间约15d,两罐轮流换剂时间合计30d,换剂期间只能生产溶剂级混合二甲苯产品。

3.2 级配装填方式单罐试生产情况

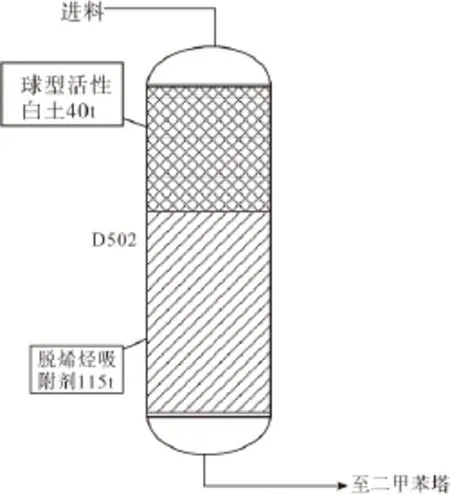

为了能够连续生产PX级混合二甲苯,使效益最大化,装置更改装填方案,采用单罐级配装填方式,上部装填球型活性白土40t,下部装填脱烯烃吸附剂115t,如图7所示,以考察其单罐使用效果。

图7 二甲苯白土罐级配装填单罐使用示意图

芳烃抽提装置2014年2月对 D502B罐上部装填南京亚东SAC-Y球型活性白土40t,下部密相装填杭州永盛ROC-Z1脱烯烃吸附剂115t。自2014年2月21日开始第一罐的单罐试用生产,截止4月5日试用结束,达到使用末期,级配装填单罐使用时间43d。

二甲苯白土罐进料为重整油分离塔塔底重整油,其溴指数趋势图如图8所示。经过二甲苯白土罐处理后,其溴指数如图9所示。混合二甲苯产品的溴指数如图10所示。

图8 二甲苯白土罐级配装填单罐使用进料溴指数趋势图

二甲苯产品溴指数随着白土塔的使用时间呈上升趋势,且大部分时间均低于50mgBr·(100g)-1。图8中所示3月16~19日二甲苯产品溴指数高于50mgBr·(100g)-1,原因为2014年3月14日凌晨3:30,重整再生系统故障停车,催化剂活性降低,重整生成油溴指数增加。经过装置调节白土罐入口温度,再生开车正常后溴指数恢复正常低于50mgBr·(100g)-1。

图9 二甲苯白土罐级配装填单罐使用出口溴指数趋势图

图10 二甲苯白土罐级配装填单罐使用二甲苯产品溴指数趋势图

表5 级配装填方案单罐试生产各阶段溴指数对比/mgBr·(100g)-1

级配装填方案单罐使用同样可以有效脱除原料中的烯烃,生产出合格的PX级混合二甲苯产品。此方案解决了串联生产方案不能连续生产的问题,双罐串联轮流换剂使用,实际预期使用寿命高于60d,但低于两罐串联方案,会增加换剂的费用。

3.3 两种生产方式经济效益分析

表6是两种生产方式的经济效益对比。由表6可知,级配装置单罐生产方式每年多投入约575万元,但可以多生产6万t的PX级混合二甲苯。计算可知,当PX级混合二甲苯与溶剂级混合二甲苯差价在100元·t-1时,两种生产方式年经济效益相当,即差价低于100元·t-1时,应采用两罐串联生产方式;差价高于100元·t-1时,应采用级配装填单罐生产方式。

表6 两种生产方式经济效益对比

4 结论

1)采用“高性能白土+二甲苯精制剂”的技术方案应用于混合二甲苯的生产,成功解决了使用普通白土时混合二甲苯溴指数偏高的问题,“高性能白土+二甲苯精制剂”配合使用的寿命是普通白土的5倍以上;

2)白土罐两罐串联使用可以使使用寿命最大化,但换剂期间无法生产PX级混合二甲苯;级配装填单罐使用方式解决了串联生产方式不能连续生产的问题,但使用寿命相对降低,增加了换剂费用;

3)根据经济效益分析,PX级混合二甲苯与溶剂级混合二甲苯差价低于100元·t-1时,应采用两罐串联生产方式;差价高于100元·t-1时,应采用级配装填单罐生产方式。

[1] 王伟. FHDO选择性加氢脱除混合二甲苯中烯烃的首次应用[J].安徽化工,2014,38(2):47-50.

[2] 李国梁.改性白土催化剂脱出芳烃中微量烯烃的研究[D].上海:华东理工大学,2013.

[3] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006.

LI Guochong, ZHAO Anji, HUANG Cong, WEN Zhang

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

Ordinary clay could not meet the production requirment of PX mixed xylene. Based on the no changing of original technical route, high-performance clay and xylene refning agent replaced the original clay. This method could reduce the bromine index of xylene products and achieve the upgrading of product quality. The maximum economic efficiency of two production alternatives methods were calculated.

clay; removal of olefns; mixed xylene; replace; economic accounting

TQ 241.1+3

B

1671-9905(2017)04-0052-06

2017-02-10