木家具直线封边工段质量管控探析∗

熊先青 郭伟娟 钱文婷 方 露 庞小仁

以中密度、刨花板等人造板为基材的板式家具占中国家具总产值45%以上,已成为家具产业的主要产品[1]。封边是板式家具生产过程最为重要的一道工序,封边不仅起到对边部防水、保护、封闭有害气体释放和减少变形等作用,同时能衬托和美化家具的外观。

板式家具边部是产品质量出问题最多的地方,封边好坏直接决定板式家具质量[2]。封边质量与基材、胶黏剂、封边材料、车间温度以及封边机的温度、进料速度、封边压力、齐边、修边等工艺条件密切相关,各个工艺参数和技术条件对封边质量有重要的影响,因此,分析板式家具质量关键是对封边工艺指标的评价。

基于此,笔者在企业实际调研和规模化实验的基础上,对影响封边质量的因素进行调研,对工艺过程的具体指标进行分析,重点剖析了直线封边过程中产生质量问题的成因,从而寻找控制方法,为直线封边工艺的优化提供借鉴。

1 直线封边工段生产现状

1.1 基本工艺过程

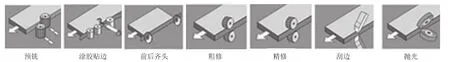

目前封边设备大多具有基本功能和可选功能,自动封边设备具备封边速度快、精度高、稳定性好等特点。其中,基本功能包括压贴、齐头、修边、刮边、抛光等,可选功能包括铣、精修、上下开槽、前开槽、平刮边、气动控制、预铣、喷切削液、抛光喷油等多项功能,常见封边设备功能结构[3]如图1所示。

在封边过程中,一般由4个操作人员,包括:1个主机手、1个辅机手、1个接料员和1个修补人员。其中,在固定长度的带式木皮封边时,需1人上料、1人接料和1人手送木皮。其工艺流程为:分离剂涂布→拼接铣边→刀库→前缘截断→后缘截断→精铣→前缘下方成型铣→前缘上方成型铣→后缘下方成型铣→后缘上方成型铣→下方轮廓精修→上方轮廓精修→修整胶粘接缝→抛光。

图1 直线封边过程示意图Fig.1 Schematic diagram of linear edge banding process

1.2 封边设备情况

随着木工机械设备技术的发展,自动化程度已经越来越高,目前多数企业使用的是第三代封边机生产线,其标志性功能是封边机的铣型修整功能,即保证板件在封边之后相邻两边仍保持绝对垂直。此功能极大地提高了产品尺寸精度,方便后续打孔和组装,能减少反补,保证质量。同时,柔性生产逐渐在第三代封边机生产线上得到体现,即在进料口配备红外线扫描设备预读板件信息,自动调整输送封边带的宽度、颜色、追踪修圆角度、修边刀弧度等参数,避免了由频繁调机等辅助工序产生的时间浪费问题,封边工艺的自动化程度大幅度提高[4]。另外,豪迈公司新推出的Laser Tec激光封边机实现了无胶缝、无胶箱、免清洗、无污染的问题,改变了传统的封边工艺。IMA公司的封边机对回送、全自动、宽幅、多条边等方面进行了研究,推出超过30m长的封边机。但由于成本及其他一些因素,国内家具企业仍以传统的封边工艺为主[5]。

2 基材对封边质量的影响

2.1 基材特性的影响

常见的封边基材主要是中纤板、刨花板及防火板等,其厚度规格主要以5、9、12、15、18 mm居多。基材对封边质量的影响,与基材在开料和精裁的加工质量及表面情况(如表面的粗糙度、污染和砂光后的表面极性等)有很大关系。基材加工质量的好坏主要体现在基材的边缘是否存在缺陷,如撕裂、锯路崩碴、锯路不直、锯口不光滑等。加工过程中,由于设备存在系统误差及工人操作水平的差异,使得工件端面没能达到预期的水平,与相邻面不能保持完全垂直,在施胶时,只有基材边缘才能涂上胶液,同时,加压辊也不能够将封边带完全压实在工件边部因而导致封边不牢固,甚至会脱离基材,由此容易造成封边材料与板材端面不能完全接触,封边完成后露出基材或出现细缝,进而影响美观。基材表面情况,侧边必须光洁平整,砂光后应尽快封边,以免表面被再污染,当刨花板作基材时,由于刨花板边部表面空隙大,这样容易造成凹凸不平和胶层厚度增加,使得胶层产生龟裂现象,进而影响封边质量,因此,封贴薄型材料时应采取增加底层材料(胶合面的胶层厚度)或打腻子的方式来提高表面质量;当基材为防火板时,由于其背面往往会存在一些残余物质,影响粘结,封边前需用万能胶或溶剂处理其背面。因此,对封边前的锯割加工及表面处理要予以高度重视,以此来提高基材的封边质量。

另一方面,基材含水率也会对封边质量产生影响,当基材加热到一定温度时,面板含水率要比同等条件下的平衡含水率低1%~2%,因此基材含水率控制在8%~9%左右较为理想。

2.2 基材尺寸的影响

2.2.1 基材长度 为方便分析与描述,对板件长宽进行定义,如图2所示。

图2 板件长宽定义Fig.2 Definition of length and width of plate

基材长度对封边质量的影响,笔者在对某企业封边车间进行调研时,对4种不同规格的刨花板基材进行了试验分析,见表1。为了简化,分别都只封了一条长边,并记录其中出现不合格边的数量。

结果表明,长度不一的刨花板基材中,不合格率分别是4%、4%、2%、2%,对照企业的管控要求,均在正常范围内,并无明显出现长度不同影响封边质量的特征。因此,封边质量好坏与基材长度并无本质关系。

2.2.2 基材厚度 基材厚度对封边质量的影响,随机抽取企业中常用不同厚度规格的隔板、抽面板、抽尾板和抽旁板进行生产规模化试验,板材厚度规格为常见的12、13、15、18 mm,同时增加规格为200 mm×200 mm×5 mm的实验板,板材为刨花板,封边形式采用4封边,在封边机的正常运行下,统计封边时所产生的不合格边数,结果见表2。由表2可知,当板材厚度在10 mm以上时,不合格率均在一个正常合理的范围内波动,而当板材厚度在8 mm和5 mm时,不合格率陡然上升。由此可知,当板材厚度在10 mm以下时,厚度对封边质量有一定的影响。所以实际生产中,封薄板(<10 mm)时,往往需要配备母版辅助封边来控制质量。

表1 基材长度与封边质量关系Tab.1 The relationship between substrate length and edge banding quality

表2 基材厚度与封边质量关系Tab.2 The relationship between substrate thickness and edge banding quality

2.2.3 基材宽度 基材宽度对封边质量的影响,研究对象采用活动柜部分板件,并尽可能地选择长度厚度相当、其他条件保持一致的板件作为研究对象,进行规模化试验分析,统计出不同宽度的板材封边时产生的不合格率如表3。由表3可知,当板件宽度大于100 mm时,封边质量趋于一个稳定的水平,随着板件宽度逐渐变大,无明显变化;当板件宽度小于100 mm时,随着宽度变小,不合格率逐渐增大。因此,在实际生产中,当板件宽度小于100 mm时,往往将两个窄板宽度方向拼接在一起进行封边,并适当减少两个传送带之间的距离,来增加夹持力,从而提高封边质量。

表3 基材宽度与封边质量关系Tab.3 The relationship between substrate width and edge banding quality

3 封边材料对封边质量的影响

3.1 封边材料的基本质量要求

封边材料一般有:木皮(有/无无纺布)、PVC、ABS装饰纸、实木条等。其中,木皮一般要求厚度均匀、含水率在8%~16%之间;PVC、ABS要求厚度均匀、柔韧性适中、背面有背胶;装饰纸要求厚度均匀、不脆、含水率在8%~12%之间;实木条含水率要求在8%~16%之间、不弯翘[6]。

3.2 封边材料对封边质量的影响

通过调研发现,封边材料的含水率、表面情况、厚度及纹理等方面对封边质量的影响最为突出。

封边材料含水率对封边质量产生较大影响,封边材料含水率过高,会使热熔胶提前固化,湿润性能下降,降低粘结强度,一般情况下含水率需控制在8%~12%范围内。采用实木封边条封边时,须先保证封边条含水率低于8%;进行软成型封边时所采用木质封边带的含水率应较高一些,一般控制在15%~20%,从而增加封边带的柔韧性。为避免封边过程中或封边后封边带有可能产生破裂现象,选用背面覆有无纺布的木质封边带较为理想。

封边材料的表面情况,封边带采用PVC封边时,由于PVC封边带具有较大的回弹应力,往往容易造成封边不牢固、甚至封边带脱离基材的现象,因此,封边时,需对PVC封边带背面加预涂层以此来增加初黏性。预涂层一般由封边带生产时预先完成,需在选购封边带时先行关注。采用实木封边条时,不能有扭曲、翘曲、弯曲等缺陷,不能有尘土、溶剂和油污污染等现象。

封边材料的厚度,主要是影响设备的压轮距离参数的设定,实木封边条厚度一般有0.5、1、2、5、7 mm等,卷式封边条厚度一般在0.3~3 mm之间,对封边材料厚度的选择,一般应依据基材厚度而定。封边材料的纹理,主要与封边条的来源有关。天然封边条的纹理有粗细花纹变化,而科技木等人工木纹更趋向于硬木木纹。

4 胶黏剂及封边工艺对封边质量的影响

4.1 胶黏剂的选择与质量要求

用于家具板材封边的胶黏剂一般需选择专用封边热熔胶,热熔胶的选择主要从胶液黏度、固含量和胶压温度等方面考虑[7]。通常情况下,热熔胶的黏度越高,初黏强度就越好,但黏度高,涂布时由于流动性差,易造成涂布性能下降,对刨花板而言,选用黏度较高的热熔胶,才能使胶液充分浸润在板材边部,而不会因黏度过低进入到板材边部缝隙中;热熔胶固含量影响封边质量,主要由于封边时一般要求达到一定的涂胶面积,从粘结性能和涂布量的多少来看,无填料热熔胶的单位长度涂胶量控制和粘结性能都要优于有填料热熔胶,同时,在涂胶过程中,涂胶系统也会直接影响到单位长度涂胶量;热熔胶的温度是指封边机的涂胶辊上胶的温度,在一些封边机上显示温度可能会与实际温度有相当大出入,因此,生产时需要对压机温度进行定期校正,防止温度过高或过低,造成胶液炭化、黏强度下降等现象,只有压机温度稳定时,热熔胶才能达到最佳的胶黏强度。

4.2 温度对封边质量的影响

由于封边热熔胶性能受温度影响较大,所以在封边的过程中,温度是重要的影响指标之一。封边材料温度、基材温度、热熔胶温度以及工作环境温度都会产生影响。

封边材料的温度因封边材料不同,对封边质量的影响不一。采用封边带封边时,封边带自身温度过低会使胶液温度下降,从而影响胶合质量,为保证封边质量,封边前最好能将封边带在室温下陈放至少24 h以上;实木封边条的温度也应保持在一定范围内(一般常温较理想),由于实木封边条的含水率在8%~12%之间,在冬天生产时,如果温度过低,需要先进行预热。

基材温度一般应保持在室温(20 ℃)以上,才能保证封边质量。当基材温度太低时,在施胶过程中就会带走大量胶液的热量,使热熔胶冷却快,不能保证封边带与基材间能够形成长期可靠的胶结[14]。

热熔胶温度与胶罐有一定的关系。当封边机不工作时,需将胶罐的温度降低到150 ℃左右,定期清理涂胶辊和胶罐,保持胶罐清洁,一方面避免热熔胶长期处在使用温度下产生炭化现象,对供胶系统造成堵塞和加热性能降低;另一方面,当封边机重新工作时,能快速将胶罐升温至使用时所需的温度。同时,胶罐须长期保持2/3以上容量的胶,避免因胶罐四周产生黑色炭化物,降低加热系统和供胶系统性能。

封边机工作环境温度会影响到胶液的固化速度,车间往往在温度低的季节比温度高的季节会更容易出现封边质量问题,其原因就在于温度低热熔胶的固化速度会加快,从而缩短粘结过程的有效时间。

5 直线封边质量管控方法探析

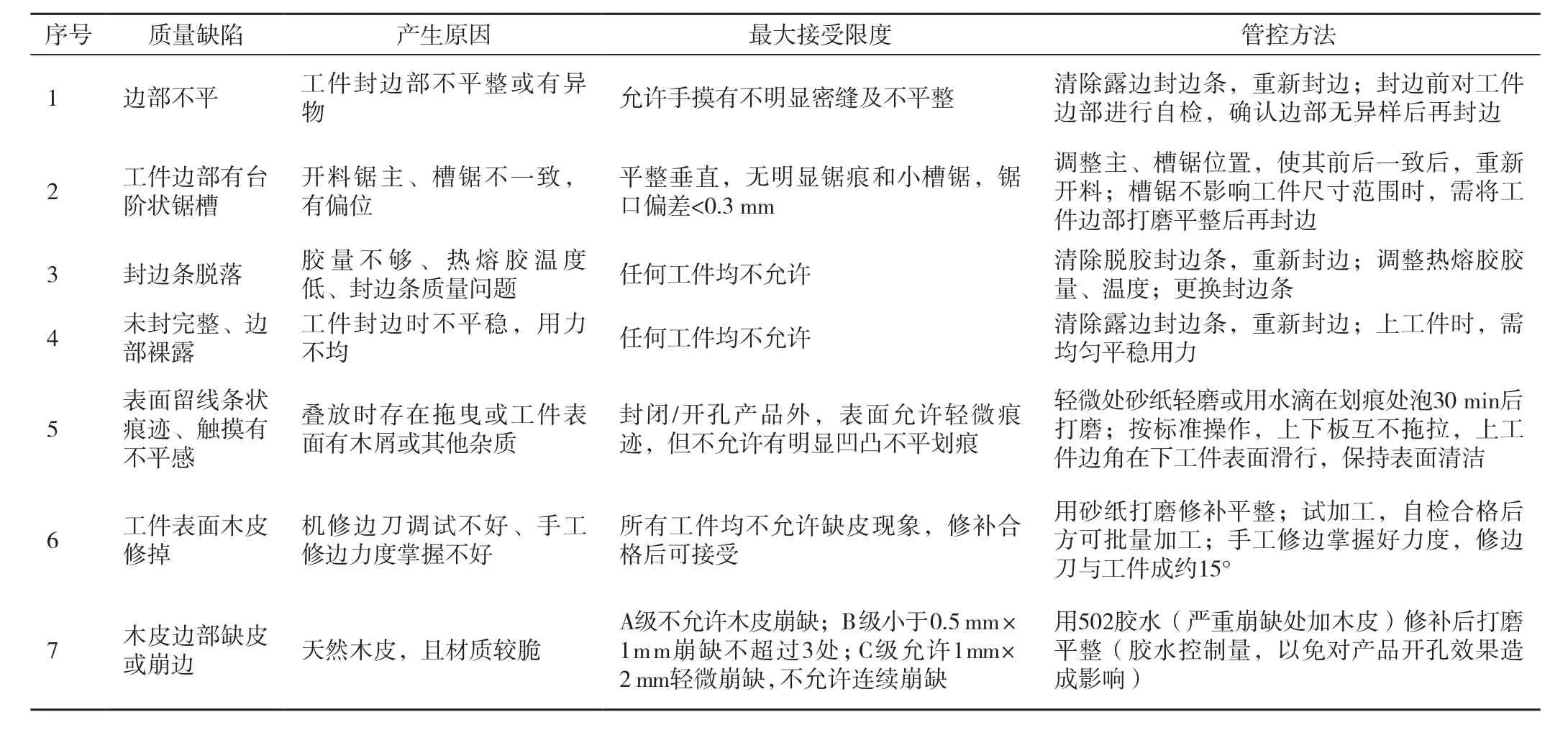

通过多家企业调研发现,直线封边质量问题,受到企业生产成本与效率等实际情况的影响,各企业管控标准并不统一,往往都有一个最大缺陷允许范围。同时,很少有企业对封边质量问题做到评价指标的量化,多以描述性语言加以管控。笔者通过企业调研,结合QB/T 4463——2013《家具用封边条技术要求》,整理并得出描述性封边质量管控方法,见表4所示。

6 结语

封边是板式家具生产的重要工段,封边好坏直接影响家具质量。一直以来,家具封边工段的管控都是企业关注的重点,由于封边过程又受到各种因素的影响,虽然通过各种技术手段的改进,其质量问题基本得到了保证,但由于各个企业对家具质量的要求不同,特别是允许出现的质量问题范围有统一的规范,造成了家具质量因封边工序而出现参差不齐。笔者在调研的基础上,通过具体的影响因素来分析产生封边质量问题的根本原因和改进措施,希望能为企业在具体的质量管控时提供参考。

表4 直线封边工段质量问题与管控方法Tab.4 Quality problems and control methods of the linear edge bonding procedure

[1]吴智慧.中国板式家具产业的升级与可持续发展[J].家具与室内装饰,2011(10):9-11.

[2]李军,熊先青.木质家具制造学[M].北京:中国轻工业出版社,2011:9.

[3]曹平祥.板式家具部件的封边工艺及刀具配置[J].木材工业,2007,21(1):30-32.

[4]孙沛雨.整体橱柜直线封边机生产线优化及辅机设计[D].哈尔滨:东北林业大学,2014.

[5]马岩.为板式家具机械的腾飞调整木工机械的产品结构[J].木工机床,2010(3):5-9.

[6]QB/T 4463—2013 家具用封边条技术要求[S].北京:中国轻工业出版社,2013:12.

[7]殷建华.板式家具用封边热熔胶的选择和使用[J].家具,2001(6):58-59.