西藏某隧道高地应力条件下TBM脱困及预防技术研究与应用

徐 应 中

(中国水利水电第十工程局有限公司,四川 成都 610072)

西藏某隧道高地应力条件下TBM脱困及预防技术研究与应用

徐 应 中

(中国水利水电第十工程局有限公司,四川 成都 610072)

对西藏某隧道因片麻岩在高地应力条件下快速收敛变形以及挤压破碎松弛垮塌造成的TBM卡机原因进行了分析,并对其采取了正确的处理措施使其成功脱困所取得的经验,可为今后类似条件下的TBM施工提供借鉴。

高地应力;卡机原因;处理方案;操作方法

1 工程概述

西藏某隧道总长度为4.8 km,隧道沿线山体雄厚,高程多集中在5 000 m 以上,最高峰超过6 000 m,沿线均置于南迦巴瓦岩群多雄拉组的混合岩中,主要岩性为片岩和片麻岩。片岩和片麻岩交替发育,所占比例无明显规律性,隧道地层软硬相间。

该隧道采用双护盾TBM掘进,开挖最大洞径为9.13 m,衬砌采用预制混凝土管片,管片外侧回填豆砾石并灌浆,预制管片厚度为35 cm,衬砌后隧洞直径为8.1 m。2016年8月29日,TBM掘进至K10+242.44时高压模式换步TBM无动作,撑靴盾和尾盾被围岩困住,造成TBM卡机。同时,撑靴盾至掌子面右侧方向(NE30°~SE30°范围)围岩严重塌方,形成较大空腔,给隧道掘进施工造成困境。

项目部技术人员对卡机原因进行了认真分析并制定了切实有效的处理措施,保证了施工的顺利进行。

2 卡机原因分析

该隧道埋深接近800 m,加之强烈的地质构造应力,形成了高地应力,经检测,该地区地应力达到30 MPa以上,并且卡机洞段岩体正好遇到挤压破碎带,一条裂隙与洞轴线相交。裂隙左侧岩体较完整,其在高地应力作用下发生了较大、较快地收敛变形,经观测,4 h收敛变形达到6 cm,平均每h达到1.5 cm,最快时达到2~3 cm/h。根据以往观测统计经验,应力释放需 要 一 周 左 右的时间,最快也需要2~3 d。从已经衬砌的管片变形情况看,最大变形量有的已超过25 cm,而且盾体在掘进过程中前盾与围岩之间的设计理论间隙为6.5 cm,但实际发生的较大的收敛变形很快将盾体与岩石之间的间隙填满后继续变形,将盾体牢牢抱住卡死。

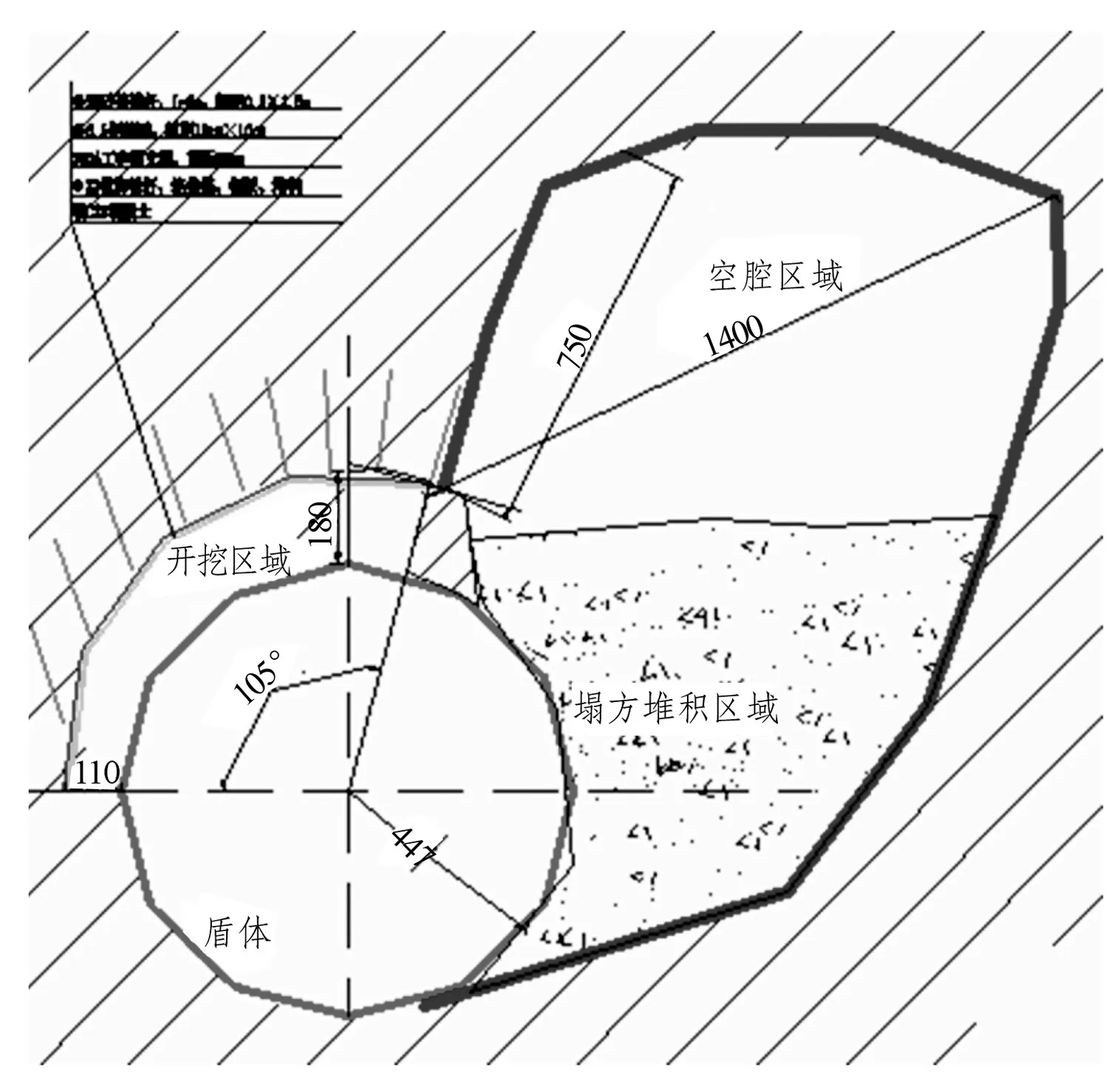

为尽快通过卡机洞段,采用了高压掘进方式,裂隙右侧岩体在强烈的挤压揉皱作用下破碎,且在应力松弛的情况下造成了大变形及塌方。在TBM艰难掘进的过程中,塌方体通过刀盘转动进入皮带输送机,造成刀盘右前方严重超挖,挤压破碎带在应力不断释放的过程中松弛,破碎体继续垮塌,最终形成了较大空腔。空腔的一部分位于刀盘右前方、另一部分位于TBM盾体右侧。图1为塌方位置俯视图。

由于在高地应力作用下围岩快速收敛变形,导致TBM伸缩护盾、支撑护盾和尾盾被卡,经采用高压掘进方式仍然无法推进,遂决定采取人工爆破开挖方案以释放TBM护盾,然后通过灌浆处理后安全通过塌方段,具体处理方案如下。

3 处理方案

3.1 对裂隙左侧岩体进行处理

鉴于裂隙位于TBM盾体上方约30°,且裂隙左侧岩石较完整,遂采用钻爆扩挖方式形成一定空间以抵消高地应力收敛变形对盾体左侧产生的巨大压力。

3.2 对裂隙右侧岩体进行处理

裂隙右侧岩体因高地应力挤压破碎,在应力松弛的情况下产生塌方,针对TBM盾体及刀盘右侧空腔,塌方体的基本情况,对TBM盾体及刀盘右侧空腔、塌方体先进行聚氨酯灌浆以形成护盾周围和刀盘前方的保护层,再进行水泥砂浆回填灌浆处理,并对空腔进行一定程度的回填处理,以便在再次出现塌方时,一方面不会造成TBM盾体及刀盘右侧空腔、塌方体再次失稳,另一方面减少掉块冲击荷载。

4 施工方法

4.1 TBM盾体顶部及左侧塌方体的处理

由于盾体顶部及左侧位于裂隙左侧,岩石较完整,遂采用YT-28风钻人工钻爆实施,自盾体腰线以上至顶部105°范围径向扩挖1.1~1.8 m。腰线附近扩挖1.1 m左右,盾体顶部根据人员所需操作空间扩挖1.5~1.8 m。钻爆开挖遵循浅孔、小药量、弱爆破的原则。

扩挖过程中,为阻止围岩继续变形及实施安全防护,采用20#A工字钢支撑,锚喷挂网,采用φ22砂浆锚杆,L=2 m,间距为0.5 m×1.5 m,挂网钢筋采用φ6.5@10 cm×10 cm钢筋网, C25喷混凝土厚20 cm。图2为扩挖处理隧洞横截面图,其钻爆参数见表1。

图1 塌方位置俯视图

图2 扩挖处理处隧洞横截面图

表1 钻爆参数表

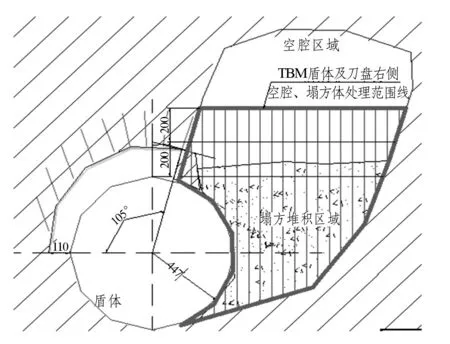

4.2 TBM盾体及刀盘右侧塌方体的处理

由于TBM盾体及刀盘右侧塌方位于裂隙右侧,针对TBM盾体及刀盘右侧空腔、塌方体的实际情况,处理措施分两步:先进行聚氨酯灌浆以形成隔离带,然后用水泥砂浆进行回填灌浆处理。塌方处理及灌浆范围见图3、4。

4.2.1 聚氨酯化学灌浆

为有效防止水泥砂浆对盾体的胶结而造成的刀盘无法转动的情况出现,先采用聚氨酯化学灌浆在水泥砂浆灌浆区与盾体之间形成隔离带,聚氨酯化学灌浆范围为距离TBM盾体2 m以内,自下而上分次定量间歇性灌注,单次灌注控制量按50 kg计,间歇时间为30 min。灌注时先水后浆,让水在外侧形成反应圈,聚氨酯遇水反应形成隔离圈,从而达到有效进行控制灌浆的要求。聚氨酯化学灌浆单组份水溶性聚氨酯化学灌浆材料膨胀倍数为20倍,凝固时间为20~120 s,凝固强度为0.2 MPa。φ32自进式锚杆作灌浆导管,长度为2~3 m,间距为1 m,下倾角度为30°~45°。

具体操作方法:

第一步:施工准备。先进行聚氨酯工艺试验,得出聚氨酯开始反应时间与终止反应时间。

第二步:造孔。聚氨酯化学灌浆孔分为灌注水孔和灌注聚氨酯孔两种,灌注水孔与灌注聚氨酯孔的排距为0.3 m,呈梅花形布置,由人工持YT-28手风钻造孔,灌注水孔间距为1 m、布置于上侧;灌注聚氨酯孔间距1 m、布置于下侧。聚氨酯化学灌浆孔的导管选用φ32自进式锚杆,灌注水孔长度为3~4 m,灌注聚氨酯孔的长度为2~3 m,两者长度相差1 m以内。造孔区域分伸缩盾打开位置(沿洞轴线方向)和伸缩盾顶部(沿洞径方向)。伸缩盾打开位置(沿洞轴线方向)造孔角度偏向盾体,伸缩盾顶部(沿洞径方向)靠近盾体方向并下倾,下倾角度为30°~45°。

图3 塌方处理范围示意图

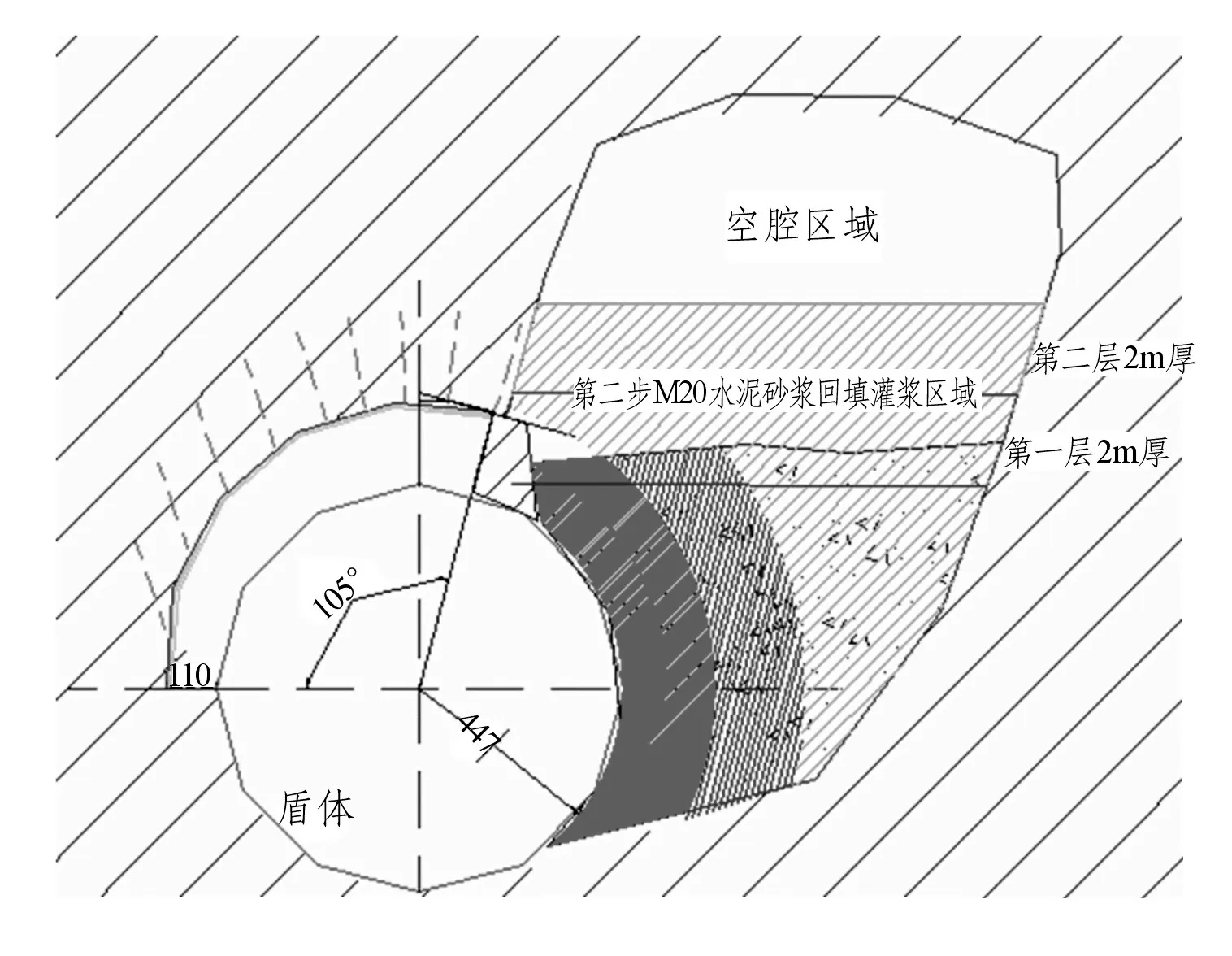

图4 灌浆处理范围示意图

第三步:灌浆。聚氨酯灌注自下而上单孔逐一连续进行,灌注时先水后浆,让水在其外侧形成反应圈,聚氨酯遇水反应形成隔离圈,可有效进行控制灌浆,灌浆压力为0.3 MPa。若在灌浆过程中缝面或相邻灌浆孔出现漏浆情况,视为单孔灌浆结束,遂进行下一孔灌注。全部孔灌注完成后进行第二次聚氨酯灌注,依然自下而上进行,第二次灌注时水和聚氨酯同时进行灌注。

4.2.2 水泥砂浆回填灌浆

水泥砂浆回填灌浆范围为TBM盾体顶部4 m以下(形成连续板厚度不小于4 m)右侧全部的空腔、塌方体。水泥砂浆回填同样分步骤进行,首先灌注靠近聚氨酯化学灌浆隔离圈2 m左右范围,采用M7.5水泥砂浆,φ32自进式锚杆低压分次进行间歇性灌注,单次尽量施灌,灌浆压力为0.3~0.5 MPa,间歇时间为60 min;其次灌注剩余区域,水泥砂浆强度为M20,直接通过盾体顶部通道或φ32自进式锚杆作灌浆导管进行灌注,由远端至近端浓浆、低压、慢灌,使TBM盾体顶部形成厚度大于4 m的连续体。

具体操作方法:

第一步:施工准备。先进行相应的人、材、机的准备并熟悉施工工艺:造孔→砂浆拌制、运输→第一层2 m厚水泥砂浆回填灌浆→第二层2 m厚水泥砂浆回填灌浆。

第二步:造孔。水泥砂浆回填灌浆选择φ32自进式锚杆为灌浆导管。造孔由人工持YT-28手风钻进行,孔深3~9 m,孔间距1 m,梅花形布置,角度为上倾10°至下倾15°以内。φ32自进式锚杆沿管壁造φ6~10溢浆孔,梅花形布置,间距15 cm。孔口位置0.5 m范围内不钻孔,以防漏浆。

第三步:砂浆在洞外砂浆站拌制,内燃机车(轨距930 mm,245 kW)运输至洞内,砂浆台车输送砂浆至灌注面。砂浆拌制严格按照配合比进行并根据现场需要控制好砂浆的粘稠度,砂浆拌制时间不得少于2 min。对凝固时间有要求时,在洞内工作面的砂浆泵内适当加入速凝剂。

第四步:回填灌浆。水泥砂浆回填灌浆严格按照“浓浆、低压、慢灌、分序(从上至下)、分次、间歇、待凝”等措施控制回填灌浆效果,灌注压力为0.3~0.5 MPa。水泥砂浆回填灌浆分层进行,每层厚度为2 m。若在灌浆过程中缝面或相邻灌浆孔出现漏浆情况,则视为单孔灌浆结束,遂进行下一孔灌注,盾体底部出现漏浆情况时结束灌浆施工。TBM盾体右侧空腔、塌方体灌注采用φ32自进式锚杆作灌浆导管进行灌注;TBM刀盘前端、右侧空腔、塌方体灌注造孔区采用φ32自进式锚杆作灌浆导管进行灌注,局部外露非造孔区直接采用φ48花管作灌浆导管进行灌注。

5 预防卡机的措施

为了今后不致再次卡机或尽可能减少卡机机率,笔者建议采取以下预防措施:

(1)加强对超前地质预报数据进行分析、统计、验证工作,以真正实现超前地质预报系统的超前指导意义;

(2)目前已经在该TBM刀盘上安装了高2~5 cm的扩挖边刀及扩挖铲牙,扩大了TBM开挖直径。根据目前监测到的围岩收敛速度情况,建议后期再将刀盘扩挖直径进一步加大,以此来应对岩石收敛变形造成的TBM护盾卡阻问题。加强对围岩收敛变形数据的统计、分析,掌握围岩收敛变形规律,合理安排掘进班次,选择更加合理的掘进参数;

(3)在TBM掘进、停机以及检修过程中,根据围岩收敛变形情况,择机向前盾、撑靴盾和尾盾注入膨润土或油脂,以减小护盾与岩壁的摩擦系数;

(4)在今后的管片设计时,管片径向按间排距3 m左右预埋钢套管,以方便在需要的时候开展锚杆施工和监测、科研等工作;

(5)利用超前地质钻孔,在掘进前对盾体顶部前方120°范围、6 m深度方向进行预爆破,形成一个与洞壁有一定厚度的人工破碎带,使原有集中的应力得以释放或部分释放,从而尽量避免因高应力导致的收敛而造成卡机现象的再次发生;

(6)考虑到后续项目的洞顶埋深更大,需要分析可能遇到的最大地应力、围岩最大收敛变形与变形速率,确定合理的TBM开挖直径和扩挖方案,避免TBM卡机和护盾变形。

6 结 语

西藏某隧道TBM成功脱困处理取得的高应力条件下TBM施工的宝贵经验,可为今后类似高应力隧洞预爆破、提前释放部分应力、降低高地应力带来的一系列不良后果起到抛砖引玉的作用。

(责任编辑:李燕辉)

2017-01-10

TV554;TV554+.2

B

1001-2184(2017)02-0109-04

徐应中(1973-),男,四川巴中人,高级工程师,从事水电工程施工技术与管理工作.