浅谈反拉预压技术在桥梁施工中的应用

王 红 力, 谢 旭 智, 翁 斌

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620806)

浅谈反拉预压技术在桥梁施工中的应用

王 红 力, 谢 旭 智, 翁 斌

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620806)

反拉预压是为解决较大重量作用在梁体支架上(难以采用堆载预压)的预压方式,其主要通过千斤顶反向张拉,使支架承受如同堆载预压的作用荷载,达到相应的预压效果。相比堆载预压,反拉预压操作简单,施工周期短,吊装风险小,对于较大荷载、较小作用面积的梁体结构、施工场地受限的地段尤为适用。

荷载;反拉;预压;应用;桥梁施工

1 概 述

某特大桥连续梁采用梁拱组合结构跨越高速公路3条匝道,其中梁体跨度为(64+136+64)m。该段梁体中0#块长度为15 m,高度在7 m至6.34 m之间变化,宽度16.1 m,底宽12.6 m,梁体体积为750 m3,仅考虑梁体混凝土自重时其0#块支架承受的荷载为750×2.65=1 987.5(t),采用堆载预压,每吨位袋按1.5 t计算,共需要1 325袋。实际施工中,每层堆载12×15=180(袋),堆高层数为1 325/180=7.4(m),故采用堆载预压需吨位袋较多,堆载高度较大,安全风险较高,施工周期较长,风险概率进一步加大。根据实际情况,项目部经研究决定,在承台施工时预埋钢绞线,并在支架顶设置横梁,采用千斤顶反向张拉对支架施加荷载、达到堆载预压的效果。

2 反拉预压施工工艺

(1)预压荷载。

该工程单侧支架需施加的总荷载为9 355.08 kN。

(2)预压方法。

0#块的预压采用在承台上预埋钢绞线反拉法。具体实施方法:0#块两侧单边承台上各布设6个点,每点拉力约为9 332.08/6=1 559.2(kN),每处反拉点采用9根钢绞线进行张拉(单根钢绞线按75%计算其屈服张拉力,即1 860×140×0.75=195.3(kN),9根钢绞线即为195.3×9=1 757.7(kN)。

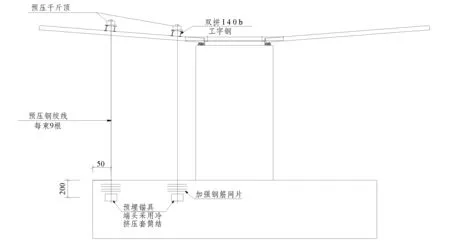

施工前,在承台内放置钢绞线,其位置应准确并保证钢绞线垂直,然后在支架顶部原设计位置放置6台YCW450千斤顶,千斤顶调平后,将钢绞线穿过千斤顶进行张拉,对支架体系施加一个反向的作用力,即竖向向下的作用力,以此达到对支架体系预压的目的。

承台施工时,将钢绞线与锚具用夹片等锚固牢靠并设置锚下钢筋网片4层,以此作为钢绞线反拉的固定端,对埋入承台内的钢绞线之间预留5 cm左右的空隙,以利于混凝土与钢绞线进行有效的粘结,避免钢绞线之间缠绕在一起。同时,预埋钢绞线距离承台边缘的距离不应小于50 cm,固定端埋置深度不小于2 m,钢绞线露出承台顶面的长度应不小于所需反拉的长度。另外,为防止露出承台顶面的钢绞线在浇筑混凝土时与混凝土粘结,对钢绞线外露部分盘圈悬挂并采用塑料薄膜包裹防护,避免其生锈和污染(图1)。

(3)观测点的布置。

测点布设及测量记录:

在单侧支架上设14个测点,测点位置横桥向分别设置在翼缘板→腹板→底板→中隔板→底板→腹板→翼缘板下方,每排7个点。拱设置2排,每次观测都要对上述测点的标高进行测量记录,保存好原始数据以备复核,观测点位见图2。

(4)预压数据采集。

加载时,设专人计量,专人记录,派专人观察支架变化情况,一旦发现异常,立即停止压载并分析其产生的原因加以补救。加载分级进行,即0%→10%→20%→40%→60%→80%→100%→120%,荷载分布与箱梁施工荷载分布相同,并 及时进行测量、观测,加载的顺序应尽量接近于浇筑混凝土的顺序,卸载亦应分级进行并一一测量,即0%→10%→20%→40%→60%→80%→100%→120%。对以上测量过程作详细记录,最终的预压重量应为梁体重量的120%。

图1 反拉预压钢绞线预埋布置示意图

第一次,加载未开始前测量各测点的初始高程H1,第二次加载荷载约为梁重的10%时测量各测点的高程H2,第三次加载约为梁重的20%时测量各测点的高程H3,第四次加载约为梁重的40%时测出各测点的高程H4,第五次加载约为梁重的60%时测出各测点的高程H5,第六次加载约为梁重的80%时测出各测点的高程H6,第七次加载约为梁重的100%时测出各测点的高程H7,第八次加载约为梁重的120%时测出各测点的高程H8,待沉降稳定后再分级卸载;分级卸载前,测出各测点高程H9,卸载完成6 h后,测出各测点高程H10。

每级加载1 h后,进行支架的变形观测,以后间隔6 h监测记录各测点的位移量;当相邻两次监测位移平均值之差不大于2 mm时,方可进行后续加载;全部预压荷载(120%)施加完成后,应间隔6 h监测记录各测点的位移量,当连续12 h监测位移平均值之差不大于2 mm时,方可卸除预压荷载;支架卸载6 h后,应监测记录各测点的位移量。

观测注意事项:

观测采用水准仪和双面塔尺进行,通过对最后一次观测的数据H9和预压前观测的数据H1进行对比得出支架的总沉降量,与全部卸载完成时的测量值H10进行对比,得出弹性变形值。

(1)通过预压 ,观测计算得出支架各点的弹性变形数值,调整梁底模板标高至设计标高。

(2)每次观测所用的仪器和水准尺应固定,观测人员与观测路线固定,观测环境和条件基本相同。

(3)测量时,水准气泡要稳定居中,前后视距相等,扶尺人员应快速稳定数值标尺,提高观测效率。

3 对预压成果采用的分析方法

依据预压数据及现场检查结果评定支架的沉降位移、弯曲变形、地基的沉降裂纹,全面分析支架的稳定性。

为保证线路在运营状态下的平顺性,梁体需设置预拱度。按照理论计算设置跨中预拱度,其他位置按二次抛物线过渡。

(1)支架预压前各观测点的初始标高值为H1。

(2)各级荷载加载稳定后测出的高程值为H2,H3,H4,H5,H6,H7,H8。

(3)加载120%后24 h各观测点标高值为H9。

(4)卸载后各观测点标高值为H10。

此时计算出各观测点的变形为:

非弹性变形△1=H1-H9。通过试压,认为方木、支架、地基等的非弹性变形已经消除。

弹性变形△2=H10-H9。根据该弹性变形值,在跨中底模上设置预拱度 △2,以使支架变形后梁体线型满足设计要求。

4 反拉预压取得的效果

根据所确定的预压方法,现场采用千斤顶多次分级进行了反拉预压并采集了相应的数据,根据观测后计算的弹性变形数值设置了底模板的预拱度,保证了梁体线型符合设计要求。

5 结 语

反拉预压与堆载预压相比,反拉预压需要的材料数量极少,仅钢绞线、千斤顶即可。反拉预压需要设备配合的数量较少,仅需一台吊车配合即可完成反拉预压。反拉预压实施效果较好且需要的工期较短,仅需3 d即能完成预压施工,从而极大程度地降低了堆载预压过程中吊装的安全风险及工期。

(责任编辑:李燕辉)

2017-02-06

[U24];U215.1;U215.7

B

1001-2184(2017)02-0022-03

王红力(1986-),男,陕西洋县人,项目工程部副部长,助理工程师,学士,从事铁路工程施工技术与管理工作;

谢旭智(1988-),男,四川射洪人,项目工程部部长,助理工程师,从事铁路工程施工技术与管理工作;

翁 斌(1990-),男,湖北宜昌人,项目工程部副部长,助理工程师,学士,从事铁路工程施工技术与管理工作.