提高2J04磁钢片的磁滞性能研究

崔 砚,苏义兵,郭 祎

(北京航天控制仪器研究所,北京,100854)

提高2J04磁钢片的磁滞性能研究

崔 砚,苏义兵,郭 祎

(北京航天控制仪器研究所,北京,100854)

2J04磁钢片的磁滞性能,对电机启动可靠性及抗过载能力有重要影响。针对2J04转子磁钢片的磁滞性能低的问题,通过大量的工艺实验对影响磁滞性能的因素进行研究,提出生产工艺改善方法。结果表明:改善后的2J04转子磁钢片的磁滞性能有所提高。

2J04磁钢片;热处理;磨削;磁滞性能

0 引 言

2J04磁滞合金具有优良的磁滞性能,因而被广泛用于磁滞电机的转子、电机、陀螺仪等航天航空设备[1,2]。采用动压气浮轴承的电机具有寿命长、精度高等特点,磁滞电机具有自启动的特点[3]。2J04转子磁钢片的磁滞性能决定电机的启动力矩和启动时间,对电机启动可靠性及抗过载能力有重要影响。

本文针对2J04转子磁钢片磁滞性能低的问题进行研究,通过大量的工艺试验,改进了生产工艺,提高了2J04转子磁钢片的磁滞性能,同时提高了2J04转子磁钢片的生产工艺的技术成熟度。

1 转子磁钢片原有工艺分析

由于转子磁钢片采用2J04磁滞合金,未掌握热处理工艺的最优工艺参数,只是遵循QJ1398A-2008中关于2J04磁滞合金的热处理参数,导致热处理后材料的磁滞性能低,无法满足更高的特殊要求。

表1为QJ1398A-2008中2J04磁滞合金的热处理参数及磁滞性能。

表1 QJ1398A-2008中2J04磁滞合金的热处理参数及磁滞性能

从表1可以看出,某型号任务中2J04磁滞合金的磁性能设计指标为:当最大磁场强度Hm=5 174 A/m时,Bm≥1.6 T;Br≥1.37 T;Hc≥4 140 A/m,高于国军标中的指标。

表2为国军标及某型号任务设计提出的2J04磁滞合金的磁性能指标。在生产过程中,转子磁钢片的磁滞性能指标中主要是矫顽力Hc,尚未达到任务所要求的2J04磁滞合金的设计指标,一般只能达到不小于3 680 A/m。

表3为采用QJ1398A-2008中的通用热处理方法得到的数据。磁滞性能检测使用NIM-2000s软磁材料直流磁性能精密测量装置,数值为3次测量的均值,误差为±2%。

表2 2J04磁滞合金的磁性能指标

表3 采用QJ1398A-2008中的通用热处理方法得到的数据

2 2J04转子磁钢片生产工艺的改进

2J04转子磁钢片为淬火冷轧成材,该合金在回火热处理前具有良好的塑性,适用于剪切和切削,可以进行机械加工,但在热处理后进行机械加工会降低磁性能,一般留较少余量进行磨削加工。针对2J04转子磁钢片的磁滞性能低的问题,对原有的生产工艺进行分析,发现影响磁钢片磁滞性能的工序主要有热处理和磨削加工,其中主要瓶颈为热处理。2J04转子磁钢片的具体生产工艺流程如图1所示。

图1 2J04转子磁钢片的生产工艺流程

改进 2J04转子磁钢片的生产工艺,提高了 2J04转子磁钢片的磁滞性能,使其满足设计指标,从而提高2J04转子磁钢片的生产工艺技术成熟度。

2.1 2J04转子磁钢片热处理工艺的改进

2J04磁滞合金经过冷轧和淬火处理后,晶界上存在大量的高密度位错,这些位错会钉扎磁畴壁,在磁化过程中影响磁畴壁的移动,增加磁畴从无序向有序转变的阻力,从而降低磁滞合金整体的磁性能,因此需要经过回火热处理来消除这些残留位错[4]。同时,2J04磁滞合金的磁性能对回火温度较敏感,回火温度为热处理过程的主要影响因素,保温时间和冷却方式为一般影响因素[5,6]。

材料磁化过程中,沿磁场方向的拉应力,能促进磁化,使磁化所需要的能量减少。2J04磁滞合金属于FeCoV合金,此种合金的性能对弹性拉伸力十分敏感,当施加弹性拉伸力时,沿拉伸方向的磁性能随拉伸应力呈直线增加。去掉拉伸力磁性能又恢复到原始状态。据分析,转子磁钢片在回火热处理时施加一定大小的拉伸应力可以使合金的磁性能得到提高,具有与磁场处理相同的效果。

通过前期的初步试验,发现磁钢片做热处理时,采用芯轴工装,使2J04磁钢片在低应力状态下回火可以提高磁钢片的磁性能。图2为2J04转子磁钢片热处理专用工装。

2.1.1 热处理温度对转子磁钢片磁滞性能的影响

图2 转子磁钢片的热处理工装

通过分析可知,热处理过程中对磁钢片的磁滞性能影响的主要因素为:回火热处理温度和拉伸应力,保温时间和冷却方式为一般影响因素。试验首先研究热处理温度对磁滞性能的影响,选定回火热处理温度,然后在此基础上研究保温时间和冷却方式对磁滞性能的影响,实验件都使用热处理工装(见图2)。磁滞合金的磁性能对回火温度较敏感,试验中采用阶段升温法,严格控制温度的冲击,保证温度的一致性;加热方式选择先缓慢预热到550 ℃,入炉前保温,最后放入热处理炉,随炉加热以5 ℃/min缓慢加热到预定温度,以防止温度冲击;在热处理工艺试验中,试样采用2J04磁滞合金的成分如表4所示。

表4 2J04磁滞合金成分

表4中,回火热处理温度参考2J04常用回火温度,选择600 ℃、605 ℃、610 ℃、615 ℃、620 ℃、625℃和630 ℃;降温方式为空冷;由于使用工装,为保证磁钢片在热处理时热透,选定保温时间为1.5 h,比散片要长;选用NIM-2000s软磁材料进行直流磁性能精密测量装置,取3次测量均值。

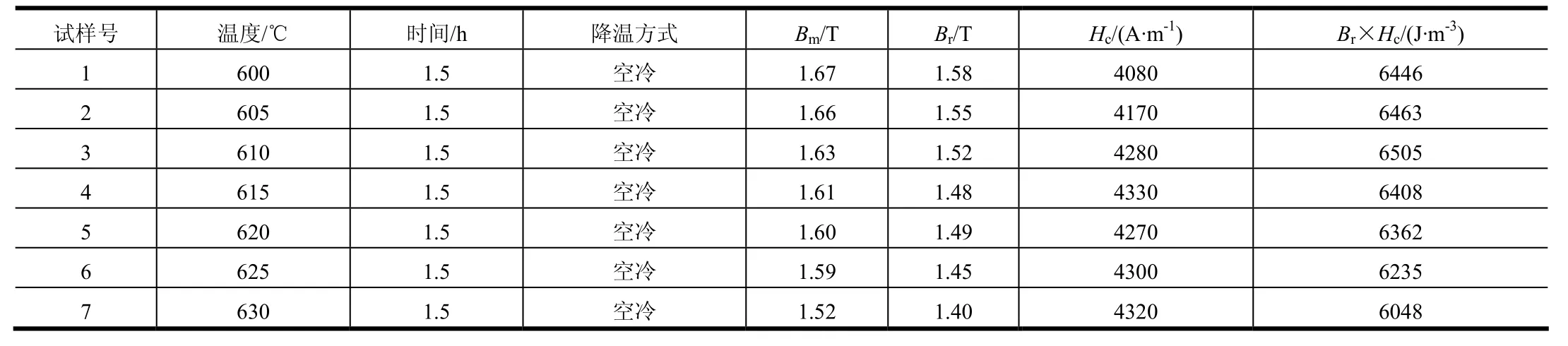

表5为不同温度下2J04转子磁钢片的回火热处理试验结果。从表5可以看出,使用热处理工装后,转子磁钢片的磁滞性能大幅度提高。除600 ℃时矫顽力Hc略低于设计要求指标,625 ℃及630 ℃时最大磁感应强度Bm低于指标,其余指标均高于设计要求。

表5 不同温度下2J04转子磁钢片的回火热处理试验结果

图3~图6分别为最大磁感应强度Bm、剩余磁感应强度Br、矫顽力Hc和磁能积Br×Hc与热处理温度的关系。

图3 Bm与热处理温度的关系

图4 Br与热处理温度的关系

图5 Hc与热处理温度的关系

图6 磁能积与热处理温度的关系

从图3~图6中可以看出,随着温度的升高,最大磁感应强度Bm及剩余磁感应强度Br都明显降低;而矫顽力Hc随着温度升高,在615 ℃以下呈上升趋势,615 ℃以后轻微波动,变化不大;磁能积在610 ℃达到顶峰随着温度的升高迅速下降。综合来看,最佳温度点应为610 ℃,各项指标均高于设计指标。远高于散片热处理数据。

2.1.2 冷却方式对转子磁钢片磁滞性能的影响

选定最佳回火热处理温度后,再次进行试验,研究不同冷却方式对磁滞性能的影响。试验过程中采用阶段升温法,热处理工装,回火热处理温度为610 ℃,保温时间为1.5 h和2 h,冷却方式分别选择空冷、水冷、液氮进行。

表6为采用不同冷却方式下2J04转子磁钢片的回火热处理试验结果。从表6中可以看出,3种冷却方式对2J04转子磁钢片的磁性能几乎没有影响,但从操作难易程度上看空冷是最简单的,选定最佳冷却方式为空冷。

表6 不同冷却方式下2J04转子磁钢片的回火热处理试验结果

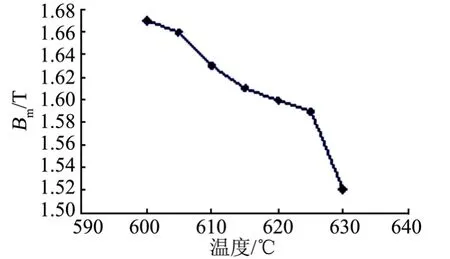

2.1.3 保温时间对转子磁钢片磁滞性能的影响

选定冷却方式后,进行第3组试验,研究不同保温时间对磁滞性能的影响。试验过程中采用阶段升温法,采用的热处理工装,回火热处理温度为610 ℃;冷却方式选择空冷,保温时间分别为0.5 h、1 h、1.5 h和2 h进行;磁性性能检测于航天科工防御技术研究试验中心。选用NIM-2000s软磁材料进行直流磁性能精密测量装置,对3次数值测量取均值。

表7为不同保温时间下2J04转子磁钢片的回火热处理试验结果。从表7中可以看出保温时间从0.5 h到1.5 h之间对2J04转子磁钢片的磁性能影响很小,但保温时间达到2 h转子磁钢片的磁性能会明显下降,尤其是剩余磁感应强度Br从1.54降至1.45。这是由于热处理时间太长,导致材料中晶粒尺寸的变大,影响磁畴的分布,从而影响剩余磁感应强度 Br。考虑到试验件的磁钢片数量较少,在批量生产时磁钢片数量较多,为保证其热处理的热透性,同时兼顾效率,最佳保温时间为1 h。

表7 不同保温时间下2J04转子磁钢片的回火热处理试验结果

2.1.4 小 结

2J04转子磁钢片的磁性能优异取决于磁能积的大小,因此热处理的目的在于使材料的磁能积达到最大值。通过数次热处理工艺试验,采用膨胀芯轴工装,分别研究了热处理温度、冷却方式、保温时间等热处理参数对转子磁钢片磁滞性能的影响,选定热处理参数,优化了热处理工艺。优化后的热处理工艺为:使用膨胀芯轴工装;热处理过程中采用阶段升温法,防止温度冲击;热处理温度选择为610 ℃;保温时间为1 h;冷却方式为空冷。优化后的热处理工艺,大幅度提高了2J04转子磁钢片的磁滞性能,使热处理后转子磁钢片的磁滞性能满足了型号的设计指标。

2.2 2J04转子磁钢片磨削加工工艺的优化

2J04转子磁钢片在回火热处理后,磁性能显著提高,但材质变硬、变脆,不允许振动敲打。机械加工由于会产生塑性挤压形变,影响磁畴分布[7]。同时,在机加过程中产生较大的机械应力,因此会显著影响转子磁钢片的磁性能。磨削加工时要保证转子磁钢片冷却性好,否则可能因表面温度高而产生回火,使得材料性能大大改变。经验表明,不加冷却经过强烈磨削后,会使转子磁钢叠片组件的磁滞性能下降30%。

研究方案为:首先按照转子磁钢片热处理工艺进行热处理,然后进行胶结叠片,选用不同磨削进刀量分别加工转子磁钢叠片组件,同时在磨削加工的过程中使用冷却液,对加工前后的转子磁钢叠片组件进行磁性能检测。选择的进刀量参数分别为0.001、0.005、0.01、0.02、0.05 mm/r。

表8为不同磨削进刀量分别加工磁钢叠片组件的磁性能统计。图 7~图 10分别为磨削加工进刀量对最大剩余磁感应强度Bm、剩余磁感应强度Br、矫顽力Hc和磁能积的影响

表8 不同磨削进刀量分别加工磁钢叠片组件的磁性能统计

图7 磨削加工进刀量与Bm的关系

图8 磨削加工进刀量与Br的关系

图9 磨削加工进刀量与Hc的关系

图10 磨削加工进刀量与磁能积的关系

从图7~图10中可以看出,磨削加工进刀量较小,分别为0.001、0.005和0.01 mm/r时,对于磁性能的影响较小,当磨削进刀量达到0.02 mm/r,磁性能开始明显下降,尤其是剩余磁感应强度Br和矫顽力Hc,分别由1.55 T和4 400 A/m降至1.45 T和4 080 A/m,其磁能积也由6 820 J/m3降至5 910 J/m3。可以得出如下结论:磨削加工时,应选择较小的进刀量,进刀量越小,对于磁性能的损失越小,但考虑到加工效率,推荐选择磨削加工进刀量为0.005 mm/r。

3 2J04转子磁钢片工艺改进后的工艺分析

针对 2J04转子磁钢片的磁滞性能低的问题,对2J04转子磁钢片的生产工艺尤其是热处理和磨削加工进行了优化改进。采用改进后的工艺,对2J04转子叠片进行热处理,严格控制回火温度(±5 ℃),2J04转子磁钢片的磁滞性能均达到了设计指标,合格率达到100%,从而验证了本方法的稳定性和继承性;同时,通过大量工艺试验及磁滞性能检测,验证了工艺的完整性,其磁性能指标可以检测。

4 结束语

本文通过大量工艺试验,对2J04转子磁钢片工艺进行研究,提高了其磁性能。对于提高电机启动可靠性及抗过载能力,提高整表稳定性,保证研制工作顺利进行有重要影响。同时对磁滞合金的共性问题探索出可借鉴的典型工艺方法供同类产品研制参考、运用。

[1]邱克立. 永磁同步电机与磁钢性能的关系[J]. 微特电机, 1997(2): 16-18.

[2]黄海燕. 陀螺马达用磁滞合金研究[J]. 上海钢研, 1998(4): 3-7.

[3]李建春, 冯浩, 王晓瑜, 等. 气体动压轴承技术在陀螺电机中的应用[J].微电机, 2012(6): 80-82.

[4]樊开伦. 2J04磁滞合金回火处理对磁性能的影响[J]. 金属热处理, 1997(10): 33-35.

[5]李春红, 栾佰峰, 李峰, 等. Fe-Co合金磁滞性能温度特性研究[J]. 功能材料, 2015(增1): 97-104.

[6]杜忠泽, 何涛, 符寒光, 等. 回火处理对超细晶 2J4磁滞合金磁性能的影响[J]. 金属功能材料, 2007(6): 1-4.

[7]杜忠泽, 伍来智, 符寒光, 等. ECAP变形2J4合金的显微组织演变[J].航空材料学报, 2008(1): 23-29.

Research on Increasing Hysteresis Properties of 2J04 Magnet Steel

Cui Yan, Su Yi-bing, Guo Yi

(Beijing Aerospace Control Device Institute, Beijing, 100854)

Hysteresis properties of 2J04 magnet steel affect the reliability of enablement and the ability of overload protection of electrical motor. Research on improving the production technology through a large number of tests to increase hysteresis properties of 2J04 magnet steel is introduced.

2J04 magnet steel; Heat treatment; Grinding; Hysteresis properties

TN304.05

A

1004-7182(2017)01-0084-05

10.7654/j.issn.1004-7182.20170120

2016-04-01;

2016-07-01

崔 砚(1981-),男,高级工程师,主要研究方向为电机加工及装配工艺技术