竹粉水-正丁醇溶剂体系酸催化液化试验研究

叶俊,刘朋,李静,夏海虹,王奎,蒋剑春*

(1.中国林业科学研究院林产化学工业研究所,南京210042;2.中国林业科学研究院林业新技术研究所,北京100091)

竹粉水-正丁醇溶剂体系酸催化液化试验研究

叶俊1,2,刘朋1,李静1,夏海虹1,王奎1,蒋剑春1,2*

(1.中国林业科学研究院林产化学工业研究所,南京210042;2.中国林业科学研究院林业新技术研究所,北京100091)

生物质是唯一可转化为液体燃料的可再生资源,利用可再生生物质资源替代传统化石资源制备液体燃料及化学品受到越来越多的关注。笔者采用水-正丁醇双溶剂体系构建竹粉水油相液化溶剂体系,在酸催化条件下实现竹粉液化转化及其产物反应分离,研究了油水体系对竹粉液化及油水溶性组分分离的影响。结果表明:液化最佳反应条件为水-正丁醇比例20∶60、反应温度240℃、反应时间60 min、固液比1∶10;最佳反应条件下竹粉转化率为92.5%,水相产率6.6%,油相产率70.5%。正丁醇含量、反应温度及反应时间的提高可以实现水相组分向油相组分转化,从而提高油相组分含量。液化产物分析结果表明,油相组分C元素含量及热值相对于竹粉明显提高,分别提高约1.3及1.9倍;水-正丁醇溶剂体系已基本实现液化产物高热值油相及低热值水相组分的分离。

竹粉;水-正丁醇;液化;酸催化

生物质是唯一可转化为液体燃料的可再生资源[1]。化石能源大量使用所带来的能源安全及环境污染问题日益严峻,利用可再生生物质替代传统化石资源制备液体燃料受到越来越多的关注[2]。生物质液化是以生物质为原料,采用水或有机溶剂为介质,在相对温和的条件下通过催化液化制备生物质液化油[3]。酸和碱都能作为液化反应的催化剂,酸性催化剂收率相对较高[4],液化产品组成主要是小分子有机酸、糠醛及含有甲基、甲氧基的醛、酮、酚类化合物[5]。目前,以水作为溶剂的液化反应,通常液化产物收率较低、结构复杂、热稳定性差,难以将液化产物定向高效转化为高品质燃油[6]。Huang等[7]研究了有机溶剂/水双溶剂体系在生物质(锯屑、玉米杆、稻壳/杆、麦秆、树皮等)液化方面的应用,发现通过引入有机溶剂/水双溶剂体系能够提高液化转化率及液体产率。Cheng等[8]的研究结果表明,50%的甲醇-水或乙醇-水是白松木屑液化最有效的复合溶剂,在300℃及15 min条件下得到了95%的液化率及65%的液体产率,相比单一溶剂体系均有提高。甲醇-水、乙醇-水、苯酚-水在液化玉米杆制备生物油及酚类化合物表现出协同作用[9-11]。其他如2-丙醇-水及1,4-二氧六环-水用于稻壳/杆液化,取得了较好的协同液化效果[12]。Yamazaki等[13]在研究醇碳链长度对日本山毛榉液化的影响时发现长碳链醇能够溶解短碳链醇不能溶解的大分子量产物,同时提高生物质液化速度。

正丁醇来源于生物发酵,具有微溶于水、辛烷值高、抗爆性好等特点,是一种比较有前景的汽柴油机含氧替代燃料[14]。在生物油催化酯化提质方面,正丁醇不仅能够有效提高提质油的油溶性,同时提高了生物油组分的碳链长度使之接近汽柴油[15]。在中国,毛竹是一种最常见的生物质能源作物之一,生长速度快、用途广泛、种植面积广泛,且年产量约为1.5×109根。然而,约30%~40%的竹材在制备下游产品(如家具)过程中未被有效利用。废弃竹材生物质包含纤维素、半纤维素以及木质素,这些部分均能通过转化制备高值化学品及燃料从而替代现有的不可再生石油资源[4]。

本研究是在前人工作的基础上[4],采用水-正丁醇复合溶剂体系和浓硫酸催化条件下对竹粉进行液化。通过水-正丁醇复合溶剂构建油水液化分离体系,实现竹粉液化与油水相组分的分离,研究油水体系中反应溶剂比、温度、时间及固液比对竹粉液化及油水溶性组分分离的影响。为生物质液化及其产物分离提供理论依据。

1 材料与方法

1.1 原料和试剂

毛竹取自中国四川,粉碎至60~80目(250~180 μm),使用前在105℃,100 mbar条件下干燥至质量恒定后保存备用。原料的成分分析采用国标(参照GB/T 2677.3—1993、GB/T 2677.6—1994、GB/T 2677.5—1993、GB/T 2677.8—1994 和GB/T 2677.10—1995)以及常规测量方法测定。经检测,戊聚糖含量为25.4%,综纤维素含量为75.07%,酸不溶木质素含量为13.45%。硫酸(H2SO4,纯度98%)、正丁醇(纯度>99%)、甲醇(纯度>99%)均购置于南京化学试剂股份有限公司。去离子水为本实验室自制。

1.2 试验方法

称取8 g 绝干质量的竹粉,将竹粉、去离子水、正丁醇及竹粉质量2.5%的浓硫酸加入到高压釜中,加热至反应所需温度,搅拌速度600 r/min,保温一定时间后通冷却水使釜内液体迅速冷却至室温,开釜之前记录气体压力,釜液全部倒出,釜体及搅拌桨分别加入适量的水及正丁醇洗涤。釜体残余经水及正丁醇洗后(各约50 mL)归并到釜液,然后在釜液中加入与溶液中H+等物质的量的NaOH溶液调节pH至7。中和液经过减压抽滤后得到滤液和滤渣,滤渣经适量的水和正丁醇洗涤至无色,干燥至绝干,获得固体残渣。抽滤液倒入分液漏斗,静置分离获得下层水相及上层油相。水相及油相分别经65及80℃减压蒸馏获得水相及油相产物。水相及油相产物采用甲醇溶解保存。液化率、水相产率、油相产率、总液体产率的计算分别采用如下公式计算:

液化率=(1-固体残渣质量/原料竹屑质量)×100%

水相产率=水相产物质量/原料竹屑质量×100%

油相产率=油相产物质量/原料竹屑质量×100%

总液体产率=水相产率+油相产率

1.3 产物检测

采用德国Elementar公司的Vario EL Ⅲ型元素分析仪分析测定原料竹粉、水相、油相及固体残渣中的C、H、N、S 4种元素的含量。采用美国NICOLET公司的NicoletiS10型红外光谱仪测定原料竹粉及固体残渣的官能团。采用德国Netzsch公司的409PC型同步热分析仪测定原料竹粉及固体残渣的热重(TG) 和热失重(DTG)。水相及油相组分分析采用Gas Chromatography-Mass Spectrometry (GC-MS, Shimadzu QP 2010 Plus)进行。分离柱Rxi-5 ms (30 m×0.25 mm×0.25 μm),进样口温度265℃,柱升温程序40℃ (保持5 min)→280℃(10℃/min, 保持10 min)。竹粉、水相、油相及固体残渣高位热值采用量热仪(IKA-2000)进行检测。

2 结果与分析

2.1 反应溶剂比、温度、时间和固液比的影响

不同水-正丁醇质量比条件下竹粉液化率、水相产率、油相产率、总液体产率及最终气体产率的变化见图1。随正丁醇添加量的升高,竹粉液化率及总液体产率呈现先升高后降低的趋势;油相组分产率随水-正丁醇比例的升高而逐渐升高;最终气体压力逐渐降低。最佳反应溶剂比为水-正丁醇溶剂比20∶60,此时竹粉液化率为90.5%,总液体产率为72.8%,水相及油相产物产率分别为11.4%和61.4%。水-正丁醇溶剂体系条件下竹粉液化率明显高于单一溶剂体系(正丁醇),表明水-有机相双溶剂体系对于竹粉液化具有协同促进作用,结果与其他研究一致[9-11]。油相组分产率升高及最终气体压力降低的可能原因为:正丁醇含量的升高增强了油相产物的溶解作用;另外在酸催化条件下,正丁醇与液化产物发生反应(如酯化、缩醛化反应)[15],提高了液化产物小分子有机酸及醛类产物的稳定性,从而增加了油相产物的含量,降低了最终气体产物压力。

图1 反应溶剂比对竹粉液化的影响Fig. 1 Effect of reaction solvent ratio on bamboo meal liquefaction

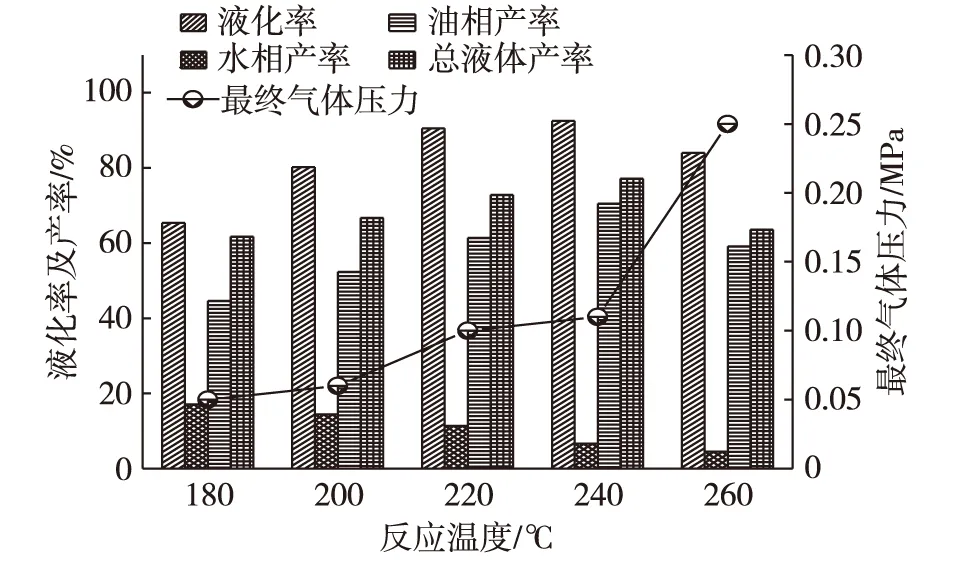

反应温度对竹粉液化的影响见图2。随反应温度的升高,竹粉液化率、油相产率及总液体产率呈现先升高后降低趋势;在240℃条件下,竹粉液化率为92.5%,此时水相产率、油相产率和最终气体压力分别为6.6%、70.5%和0.11 MPa;水相产率逐渐降低,从17.1%降至4.5%;最终气体压力逐渐升高,从0.05 MPa升至0.25 MPa。在低温条件下(<240℃),竹粉液化率及油相产率随温度升高而升高。而温度继续升高,竹粉液化率及油相产率则呈现明显降低趋势,可能是高温导致了油相产物聚合生成不溶残渣所致。水相产率逐渐降低以及最终气体压力逐渐升高可能是由于水相组分随温度升高发生二次解聚,促使水相产物向油相及气体产物转化,从而提高了油相产物及最终气体产物的含量。因此,液化反应过程中竹粉与液化产物解聚与聚合同时进行,低温条件下(<240℃)以解聚反应为主,温度过高(≥250℃)会促使液化产物发生聚合,固体残渣产率增加。

图2 反应温度对竹粉液化的影响Fig. 2 Effect of reaction temperature on bamboo meal liquefaction

反应时间对竹粉液化转化的影响见图3。随反应时间的增加,竹粉液化率及水相产率逐渐降低,而油相产率呈现先升高后降低的趋势。竹粉液化率从94.3%降至90.4%,水相产率从18.5%降至4.9%,60 min时油相产率最高为70.5%。反应时间为20 min时,竹粉液化率最佳(94.3%),表明正丁醇能够在较短时间内实现竹粉液化,该试验结果与文献报道结果一致[13]。竹粉液化率逐渐降低可能是由于反应时间延长,液化产物的聚合作用增强导致液化残渣增加造成的[16]。而水相组分含量逐渐降低及油相组分含量逐渐升高,可能是由于延长反应时间导致水相组分稳定性降低,从而发生聚合反应向油相组分转化的结果。在60 min后,油相产物略有降低,说明反应时间过长增强了油相产物聚合作用。

图3 反应时间对竹粉液化的影响Fig. 3 Effect of reaction time on bamboo meal liquefaction

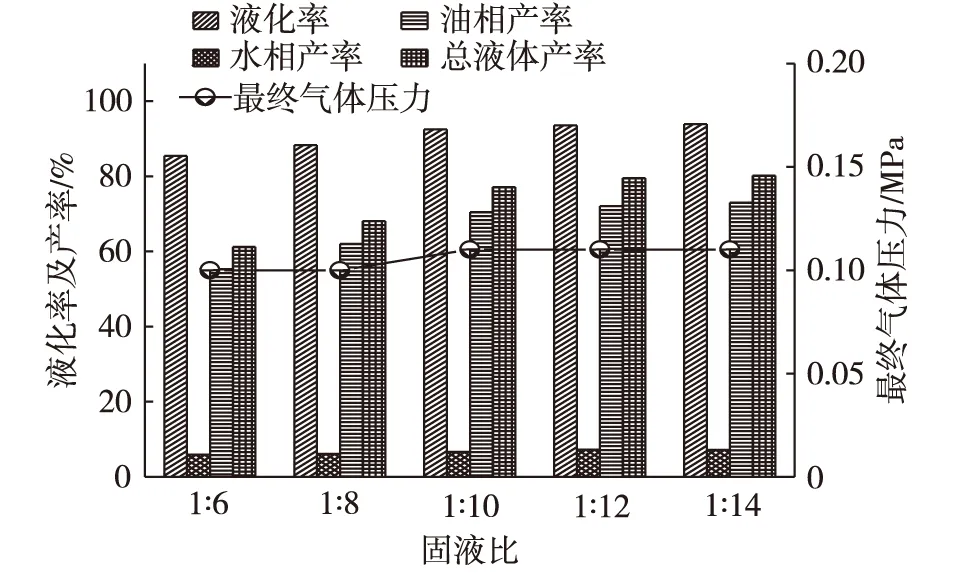

固液比对竹粉液化转化的影响见图4。随反应固液比的增加,竹粉液化率、水相产率、油相产率、总液体产率以及最终气体压力均呈现先升高而后逐渐趋于稳定的趋势,分别从85.4%升至93.9%,从5.9%升至7.3%,从55.3%升至73.0%,61.2%升至80.2%,从0.10 MPa升至0.11 MPa。特别是当固液比为1∶10时,继续增加固液比对竹粉液化率及液体产物产率影响较小。因此,选择最佳液化固液比为1∶10较为合适。

图4 固液比对竹粉液化的影响Fig. 4 Effect of solid/solvent ratio on bamboo meal liquefaction

竹粉液化过程复杂,液化过程中伴随着竹粉及中间产物的解聚与聚合、液化产物相互转化、液化产物与反应溶剂正丁醇反应以及溶剂对于液化产物稳定化等诸多因素的影响。水-正丁醇双溶剂体系对竹粉液化解聚具有协同促进作用,液化产物含量高于单一溶剂(正丁醇)体系。反应溶剂(正丁醇含量)及固液比的增加,提高了液化产物的溶解作用,并通过酸催化反应实现了液化产物不稳定组分稳定转化。而反应温度的影响主要表现在反应温度升高不仅提高了竹粉液化解聚效率,同时也提高了液化中间产物的聚合,因而过高的反应温度必然导致液化效率及油水相产物的降低。液化反应时间的影响主要在于延长反应时间提高了液化中间产物之间的接触,同时也实现了水相向油相产物的转化。因而选择合理的液化反应工艺,对于竹粉液化及油水相组分的选择至关重要。本试验获得的最佳液化反应条件为水和正丁醇比例为20∶60、反应温度为240℃、反应时间为60 min、固液比为1∶10,此时的竹粉转化率为92.5%,水相产率6.6%,油相产率70.5%。

2.2 液化产物表征

图5 竹粉及固体残渣红外光谱Fig. 5 FTIR spectra of bamboo meal and solid residues

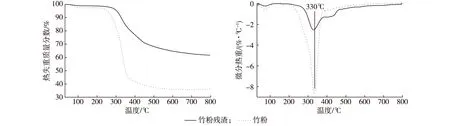

图6 竹粉及竹粉残渣热重分析TG和DTG曲线Fig. 6 Thermal gravimetric (TG) and differential thermogravimetry (DTG) analysis of bamboo meal and bamboo meal residue

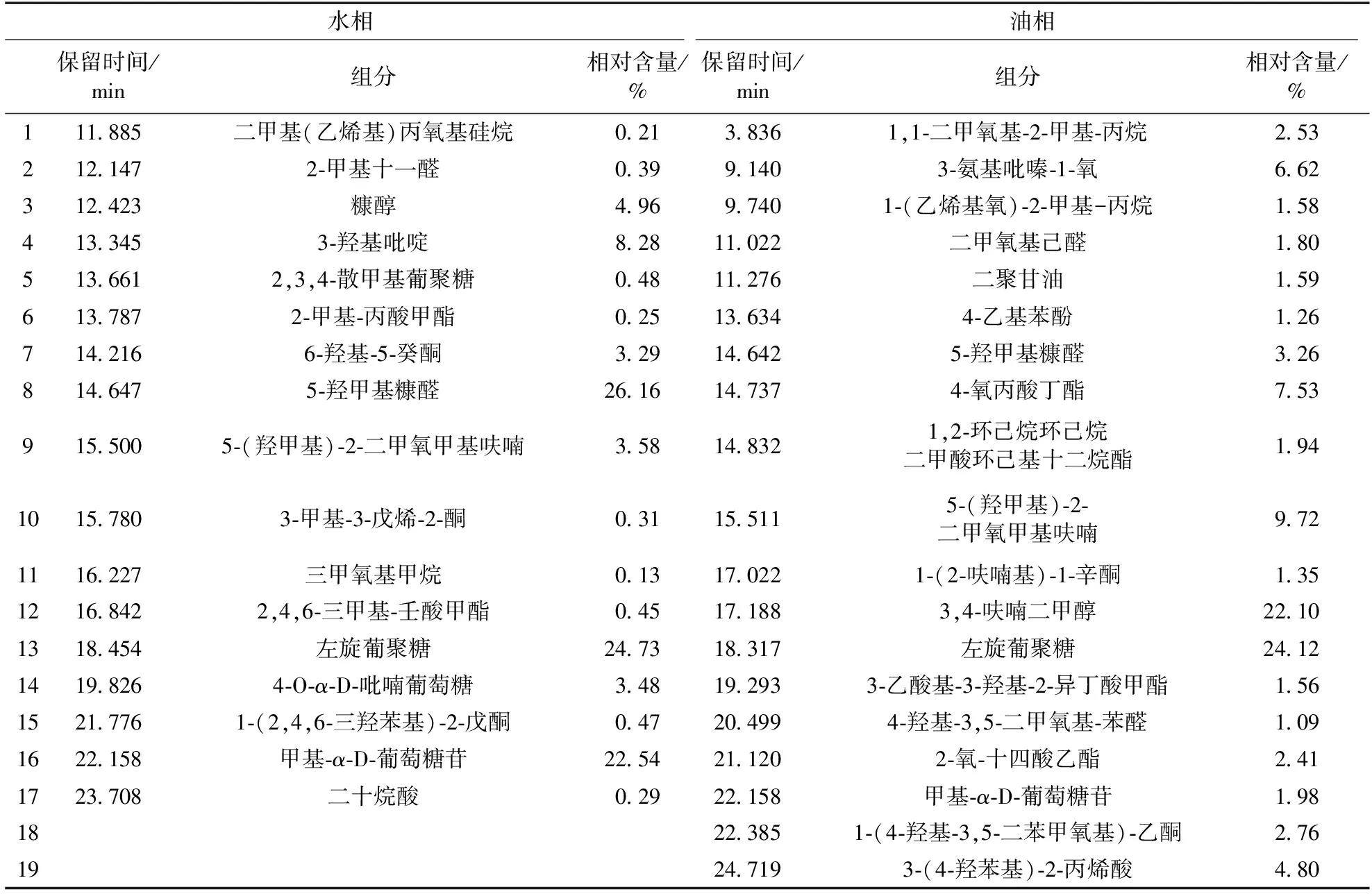

水相及油相各组分的相对含量见表1。水相中组分为5-羟甲基糠醛(26.16%)、左旋葡聚糖(24.73%)、甲基-α-D-葡聚糖苷(22.54%)及其他糖类衍生物,其中,三大组分总含量为73.43%。油相组分包括左旋葡聚糖(24.12%)、3,4-呋喃二甲醇(22.10%)、酸、酯、醛、醚、酮、呋喃及少量酚类等。由此可见,水、油相产物主要以纤维素及半纤维素液化产物为主及少量酚类,该结果与固体产物红外及热重分析结果一致。

表1 水相及油相组分的相对含量

竹粉及其液化组分元素、热值分析结果见表2。竹粉及其液化组分中均主要含 C、H、N和S元素,N和S元素的含量较少。所不同的是,液化产物中水相组分C元素含量明显减少,可能是由于水相组分中大量含氧水溶性组分存在所导致。油相组分C元素含量明显增加,可能是由于大量长碳链组分存在所导致。而固体残渣中C元素略有增加,增加了约1.3倍。同时,油相产物热值相对于竹粉明显升高,升高了约2倍;而水相产物热值有所降低。液化产物与原料竹粉的C元素及热值的比较结果表明,水-正丁醇溶剂体系能够较好地促进竹粉液化,实现高热值油相及低热值水相组分的分离。

3 结 论

本研究采用水-正丁醇双溶剂体系构建竹粉水油相液化溶剂体系,在酸催化条件下研究了反应工艺条件对竹粉液化转化及其产物反应分离的影响。液化最佳反应条件为水-正丁醇溶剂比为20∶60、反应温度240℃、反应时间60 min、固液比为1∶10;最佳反应条件下,竹粉转化率为92.5%,水相产率6.6%,油相产率70.5%。正丁醇含量的升高使得竹粉转化率及油相产物含量增加,气体产物含量减少。通过提高反应温度及反应时间可以实现水相组分向油相组分转化。油相产物C元素含量和热值相对于竹粉均明显增加,分别增加了约1.3和1.9倍。油、水相组分GC-MS分析结果表明,水-正丁醇溶剂体系已基本实现高热值油相及低热值水相组分的分离。然而,本试验对竹粉三大组分在水-正丁醇溶剂体系中分别液化及各组分液化产物之间的相互作用研究涉及较少,后续将在此方面进行深入研究。

[1]RAHIMI A, ULBRICH A, COON J, et al. Formic-acid-induced depolymerization of oxidized lignin to aromatics[J]. Nature, 2014, 515(7526):249-252.

[2]储呈浩, 孙丰文, 郑家妍, 等. 杨木粉液化产物及其树脂制备工艺[J]. 林业工程学报, 2016, 1(5):95-100. CHU C H, SUN F W, ZHENG J Y, et al. Preparation technology of popular wood powder and its resin[J]. Journal of Forestry Engineering, 2016, 1(5):95-100.

[3]周建斌, 周秉亮, 马欢欢, 等. 生物质气化多联产技术的集成创新与应用[J]. 林业工程学报, 2016, 1(2):1-8. ZHOU J B, ZHOU B L, MA H H, et al. Integrated innovation and application of biomass gasification poly-generation technology[J]. Journal of Forestry Engineering, 2016, 1(2):1-8.

[4]FENG J F, JIANG J C, XU J M, et al. Preparation of methyl levulinate from fractionation of direct liquefied bamboo biomass[J]. Applied Energy, 2015, 154:520-527.

[5]LI N, TOMPSETT G A, ZHANG T, et al. Renewable gasoline from aqueous phase hydrodeoxygenation of aqueous sugar solutions prepared by hydrolysis of maple wood[J]. Green Chemistry, 2011, 13:91-101.

[6]LI J, WANG G, CHEN M, et al. Deoxy-liquefaction of three different species of macroalgae to high-quality liquid oil[J]. Bioresource Technology, 2014, 169:110-118.

[7]HUANG H J, YUAN X Z. Recent progress in the direct liquefaction of typical biomass[J]. Progress in Energy and Combustion Science, 2015, 49:59-80.

[8]CHENG S A, D’CRUZ I, WANG M C, et al. Highly efficient liquefaction of woody biomass in hot-compressed alcohol-water co-solvents[J]. Energy & Fuels, 2010, 24:4659-4667.

[9]ZHU W W, ZONG Z M, YAN H L, et al. Cornstalk liquefaction in methanol/water mixed solvents[J]. Fuel Processing Technology, 2014, 117:1-7.

[10]YE Y E, FAN J, CHANG J. Effect of reaction conditions on hydrothermal degradation of cornstalk lignin[J]. Journal of Analytical and Applied Pyrolysis, 2012, 94:190-195.

[11]WANG M, XU C, LEITCH M. Liquefaction of cornstalk in hot-compressed phenol-water medium to phenolic feedstock for the synthesis of phenol-formaldehyde resin[J]. Bioresource Technology, 2009, 100(7):2305-2307.

[12]YUAN X Z, LI H, ZENG G M, et al. Sub- and supercritical liquefaction of rice straw in the presence of ethanol-water and 2-propanol-water mixture[J]. Energy, 2007, 32(11):2081-2088.

[13]YAMAZAKI J, MINAMI E, SAKA S. Liquefaction of beech wood in various supercritical alcohols[J]. Journal of Wood Science, 2006, 52(6):527-532.[14]NITHYANANDAN K, ZHANG J X, LI Y Q, et al. Improved SI engine efficiency using Acetone-Butanol-Ethanol (ABE)[J]. Fuel, 2016, 174:333-343.

[15]YE J, LIU C J, FU Y, et al. Upgrading bio-oil:simultaneous catalytic esterification of acetic acid and alkylation of acetaldehyde[J]. Energy & Fuels, 2014, 28(7):4267-4272.

[16]XU J M, JIANG J C, HSE C Y, et al. Effect of methanol on the liquefaction reaction of biomass in hot compressed water under microwave energy[J]. Energy & Fuels, 2013, 27(8):4791-4795.

[17]LU Z X, FAN L W, WU Z G, et al. Efficient liquefaction of woody biomass in polyhydric alcohol with acidic ionic liquid as a green catalyst[J]. Biomass Bioenergy, 2015, 81:154-161.

[18]LONG J, LOU W, WANG L, et al. [C4H8SO3Hmim]HSO4as an efficient catalyst for direct liquefaction of bagasse lignin:decomposition properties of the inner structural units[J]. Chemical Engineering Science, 2015, 122:24-33.

[19]NAZARI L, YUAN Z S, SOUZANCHI S, et al. Hydrothermal liquefaction of woody biomass in hot-compressed water:catalyst screening and comprehensive characterization of bio-crude oils[J]. Fuel, 2015, 162:74-83.

[20]KORIAKIN A, VAN NGUYEN H, KIM D W, et al. Direct thermochemical liquefaction of microcrystalline cellulose by sub- and supercritical organic solvents[J]. Journal of Supercritical Fluids, 2014, 95:175-186.

[21]廖益强, 郭银清, 卢泽湘, 等. 竹粉乙醇液化及其产物表征. 中国农业大学学报[J], 2014, 19(2):43-50. LIAO Y Q, GUO Y Q, LU Z X, et al. Liquefaction of bamboo power in ethanol and characteristics of liquefaction products[J]. Journal of China Agricultural University, 2014, 19(2):43-50.

[22]WANG K, XIE X F, JIANG J C, et al. Sulfolane pretreatment of shrub willow to improve enzymatic saccharification[J]. Cellulose, 2016, 23(2):1153-1163.

Acidcatalytic liquefaction of bamboo with water/n-butanoland product separation

YE Jun1,2, LIU Peng1, LI Jing1, XIA Haihong1, WANG Kui1, JIANG Jianchun1,2*

(1. Institute of Chemical Industry of Forest Products, CAF, Nanjing 210042, China; 2. Research Institute of New Technology of Forestry, CAF, Beijing 100091, China)

Biomass is a promising renewable resource that can be converted into liquid fuels and has been attracted more attention to replace the ever diminishing fossil resource. Water/n-butanol mixed solvent was selected for the liquefaction of bamboo meal and separation of the water/oil products of the resulting liquefaction mixture. The optimum liquefaction of bamboo meal were obtained under reaction conditions of water/n-butanol ratio of 20∶60, reaction temperature of 240℃, reaction time of 60 min, solid liquid ratio of 1∶10, where the conversion was 92.5%, water phase yield was 6.6%, and oil phase yield was 70.5%. Moreover, the yield of oil phase increased with the increasing n-butanol ratio in the mixed solvent, reaction temperature and reaction time. Compared with those of bamboo meal, the carbon content (56.27 wt%) and heating value (33.24 MJ/kg) of oil phase significantly improved and increased about 1.3 and 1.9 times, respectively. The above results indicated that water/n-butanol solvent system is an efficient solvent for the liquefaction of bamboo meal as well as the seperation of higher heating value oil products and lower heating value water phase products from the liquefaction mixture.

bamboo meal; water/n-butanol; liquefaction; acid catalytic

2016-09-26

2016-10-28

国家自然科学基金(31530010);中国林业科学研究院林业新技术研究所项目(CAFYBB2016SY028);江苏省生物质能源与材料重点实验室项目(JSBEM-S-201502)。

叶俊,男,助理研究员,研究方向为生物质液化制备液体燃料。通信作者:蒋剑春,男,研究员。E-mail:jiangjc@icifp.cn

TQ351.3

A

2096-1359(2017)02-0052-06