核壳结构木塑复合材料抗紫外老化性能试验

徐兵,梅长彤,2*,潘明珠,2,雍宬,王珂

(1.南京林业大学材料科学与工程学院;2.江苏省林业资源高效利用协同创新中心,南京210037)

核壳结构木塑复合材料抗紫外老化性能试验

徐兵1,梅长彤1,2*,潘明珠1,2,雍宬1,王珂1

(1.南京林业大学材料科学与工程学院;2.江苏省林业资源高效利用协同创新中心,南京210037)

以高密度聚乙烯(HDPE)和木粉为主要原料,采用传统木塑复合材料(WPC)制备工艺和共挤出生产工艺,分别制备出均一结构和核壳结构WPC。核壳结构WPC芯层原料配比与均一结构WPC相同(木塑质量比为6∶4),表层则为纯HDPE塑料。将两组材料进行紫外光加速老化试验,并对两组试件的表面颜色、表面形貌、化学基团及抗弯性能分别进行测试和表征。研究结果表明:经2 500 h紫外光照射后,均一结构与核壳结构的WPC表面颜色色差ΔE值分别增加17.59和9.40,核壳结构WPC的抗紫外色变能力明显优于均一结构WPC;电镜照片显示,与核壳结构WPC相比均一结构WPC表面粗糙,在紫外光作用下更容易出现表面裂纹和粉化现象;傅里叶红外光谱分析证明核壳结构WPC表面羟基与羰基基团变化明显低于均一结构WPC,HDPE表层有效延缓了WPC的光氧降解;随着紫外光老化时间延长,两组试件的抗弯性能均呈现下降趋势,经2 500 h老化试验后,核壳结构和均一结构WPC的弯曲强度保留率分别为58.1%和49.7%,弹性模量保留率分别为43.2%和 38.0%,表明聚乙烯壳层结构对维持WPC强度有一定的积极作用。

木塑复合材料;核壳结构;紫外光老化;力学性能;表面颜色

木塑复合材料(wood plastic composites, WPC)具有比木材更好的耐候性和尺寸稳定性,同时又比热塑性塑料有着更高的强度和模量,已被广泛应用于室外地板、栈道、护栏和园林建筑等领域。但是,WPC在自然环境中容易发生紫外光老化现象,导致材料变色,甚至粉化而失去强度。

目前提高木塑复合材料抗老化性能的方法主要是在复合材料中添加各类光稳定助剂、颜料或涂覆耐光性涂料等[1-3]。然而,通常木塑复合材料的老化主要发生在材料的表面,在整体材料中添加相关助剂无疑会导致生产成本增加,同时可能带来内部相容性与界面结合差的问题,从而使材料机械性能下降[4]。由于塑料表面能较低,涂层与塑料结合力差,大部分塑料都不适合进行表面涂覆,而且涂层还涉及有机溶剂蒸发问题,造成污染环境,以及涂层的干燥也降低了生产效率[5]。因此,在保证木塑复合材料力学性能满足要求的前提下,应该探索更方便、更经济且效果更好的WPC表面耐老化处理方法。国内外在该领域的研究主要集中在传统木塑复合材料,即均一结构WPC的制备及耐老化性能方面,涉及核壳结构WPC的制备工艺及其性能方面的研究,特别是核壳结构木塑复合材料的抗紫外老化性能研究的报道很少。

共挤技术是目前塑料行业和木塑行业最为先进的生产技术之一。采用两台或多台挤出机将两种或多种聚合物在一个机头模具中同时挤出,得到多层板式或片状结构的产品。该项技术越来越多地被应用到木塑复合材料的研发和生产中[6-7]。采用共挤技术能够生产出内外层具有不同性质的多层结构WPC,并通过对其壳层(表层)材料进行功能化设计,使木塑制品的相关性能得以改善和提高[8]。

本试验采用共挤出技术,实验室制备具有核壳结构的WPC,研究其在紫外光加速老化试验下的抗老化性能。通过对老化前后WPC试件的表面颜色、抗弯性能测试,并利用扫描电镜(SEM)和红外光谱仪(FTIR)对试件表面的微观形貌、化学基团进行表征分析,阐明WPC的变色诱因,为开发低成本、高耐老化性和尺寸稳定的木塑复合材料提供新的思路和方法。

1 材料与方法

1.1 试验材料

杨木粉:80~60目(0.180~0.250 mm),徐州普诚木业有限公司;高密度聚乙烯(HDPE):牌号5000S,熔融指数0.95 g/(10 min),密度0.95 g/cm3,扬子石化;偶联剂:马来酸酐接枝改性聚乙烯(MAH-PE),扬子石化;润滑剂:聚乙烯蜡、滑石粉,市售。

1.2 主要仪器与设备

高速混合机:SHR-10A,张家港华明机械有限公司;锥形双螺杆挤出机:SJZ45/100,苏州金纬机械制造有限公司;单螺杆挤出机:JWS35/25,苏州金纬机械制造有限公司;荧光紫外加速老化箱:自制;微机控制电子万能试验机:CMT 6104,深圳市新三思材料检测公司;指针式塑料摆锤冲击试验机:ZBC1251-1,深圳市新三思材料检测公司;便携式球形分光光度仪:SP60 型,美国X-Rite公司;红外线光谱仪:Quanta 200,荷兰FEI公司;X射线光电子能谱仪(XPS):AXIS UlTRaDLD,岛津英国公司;傅里叶变换红外线光谱仪(FTIR):VERTEX 80V,德国布鲁克。

1.3 试验方法

1.3.1 试样制备

1)混料:将粒径0.18~0.25 mm的杨木粉放入(103±2)℃干燥箱中干燥至含水率为1%左右备用。按照6∶4的木塑质量比将木粉与塑料辅以一定比例的马来酸酐接枝改性聚乙烯、滑石粉等少量助剂在高速混合机中混合10 min至分散均匀。

2)芯层料造粒:将混好的原料加入到平行异向双螺杆挤出机中进行造粒,主机转速为8 r/min,加热温度为5段,温度范围为140~155℃,木塑颗粒经冷却后放入塑料袋密封备用。

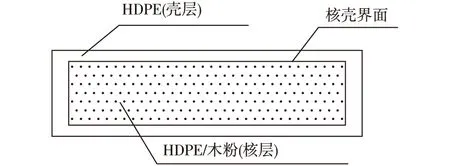

3)复合挤出:将木塑颗粒放入芯层挤出机(锥形双螺杆挤出机:主机转速5 r/min,温度范围150~185℃),纯HDPE颗粒置于表层挤出机(单螺杆挤出机:主机转速8 r/min,温度范围100~210℃),在共挤机头与模具作用下同时挤出,制备出带有HDPE包覆的核壳结构WPC制品(图1)。

图1 共挤出木塑复合材料断面结构示意图Fig. 1 Schematic of the cross section of co-extruded HDPE/wood-plastic composite

1.3.2 紫外光加速老化实验

按ASTM G154-06对WPC试样进行紫外光加速老化,使用UV-A340型荧光紫外灯,每12 h为1个老化循环,每个循环包括紫外光照射8 h,凝露4 h。光照阶段黑板温度为(60±3)℃,凝露阶段不接受紫外光照,黑板温度为(50±3)℃。每隔500 h取样进行性能测试,总历时2 500 h。

1.3.3 性能测试

1)表面颜色测试:使用便携式球形分光光度仪按照CIE 1976L*a*b*表色系统对老化前后的试件进行色差测量,波长360~700 nm,每个试件选测5个点,取平均值。试件表面颜色变化用下式表示[9-10]:

ΔE*=(ΔL*2+Δa*2+Δb*2)1/2

式中:ΔE*为总色差,单位NBS;ΔL*表示老化前后明度差,正值表示变白,负值表示变黑;Δa*表示老化前后红绿色指数品差, 正值表示变红,负值表示变绿;Δb*表示老化前后黄蓝色品差,正值表示变黄,负值表示变蓝。

2)SEM分析:利用扫描电镜对老化前后试样的表面微观形貌进行观察。先对试样表面进行喷金处理,在加速电压为15 kV的条件下进行观察,拍摄不同倍数的照片。

3)FTIR分析:对老化前后的试样表面进行红外光谱分析,波数范围为4 000~600 cm-1,扫描次数为40次。

4)弯曲性能测试:按GB/T 29418—2012《塑木复合材料产品物理力学性能测试》标准测试老化前后试样的弯曲性能,试件尺寸为120 mm×15 mm×8 mm(长×宽×高),加载速度为5 mm/min,试验均为室温条件,结果取5次平均值。

5)弯曲性能保留率:本试验采用弯曲性能(静曲强度和弹性模量)保留率判断试件耐紫外光老化力学性能的优劣,弯曲性能保留率越高,材料耐紫外老化性能越好,反之越差。

2 结果与分析

2.1 表面颜色分析

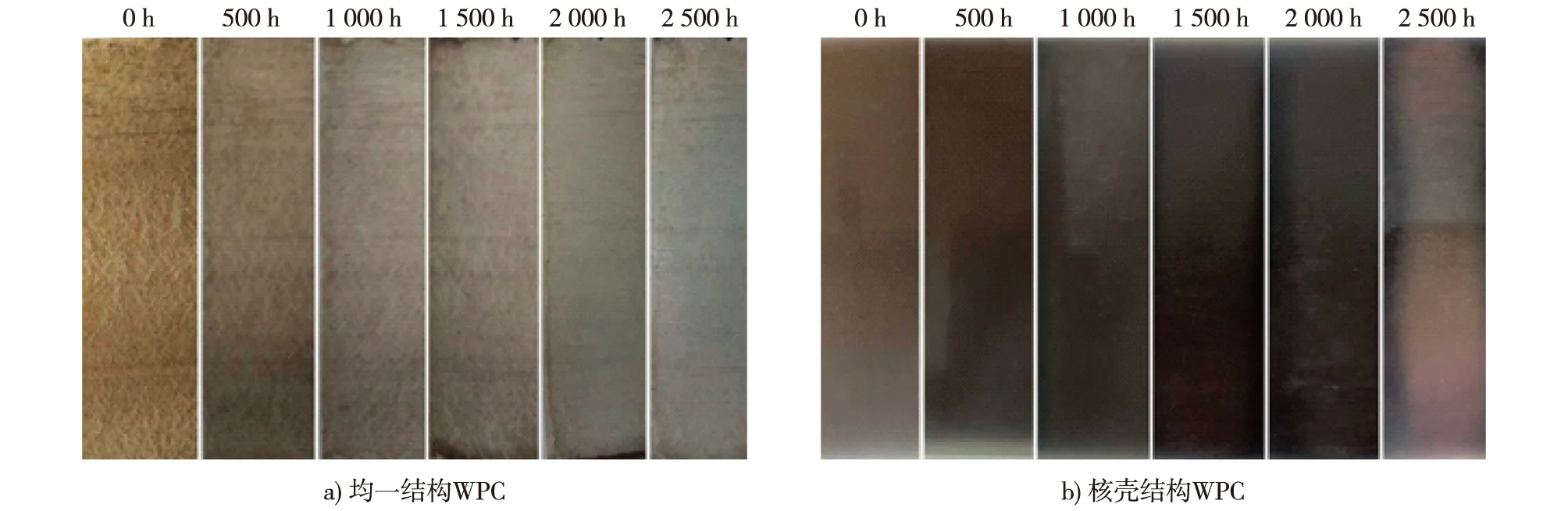

老化前后两种WPC试样的表面颜色变化如图2所示。随着老化时间的延长,两种WPC试件表面颜色均呈现逐渐变浅的趋势,其中均一结构WPC褪色速度快且明显(图2a),老化2 500 h后,表面颜色几乎变白。而核壳结构WPC材色变化则相对缓慢(图2b),其抗紫外老化变色的性能明显优于均一结构WPC,说明纯HDPE的表层对于芯层WPC有紫外光保护作用。

图2 两种WPC老化前后表面颜色变化Fig. 2 Color changes of WPC samples with different structures as a function of weathering exposure time

两种结构WPC老化前后表色参数的变化曲线如图3。从图3可见:两种WPC的ΔL*值为正值且呈上升趋势,明度越来越大,表明材料朝着白色变化;Δa*与Δb*值均随老化时间的延长而负向增大,表明材料都是向绿色和蓝色方向移动。这主要是由于在紫外光作用下,HDPE 聚合物的链断和交联竞相发生,会生成羰基反应产物和发色团,木粉中的纤维素、半纤维素、木质素、抽提物等加剧了光氧降解,促进了对苯醌生色基团转化成有褪色作用的对苯二酚,成为最终导致材料表面褪色的主要原因[11]。ΔL*值在老化1 000 h处下降变为负值,这与(图2b)中核壳结构WPC材色先轻微变暗,再变白褪色的现象一致。可能是由于壳层的HDPE光氧降解缓慢,而核层WPC中的木质素由于透过壳层的紫外光辐射作用,产生了对苯醌生色基团,导致材料暂时偏向深暗色[12]。而均一结构WPC由于表层木粉含量高,加快了表层的光氧降解,直接加速了材料的褪色,ΔL*一直增大。Δa*与Δb*值均随老化时间的延长而负向增大,表明材料都是向绿色和蓝色方向移动,且整体上核壳结构WPC增大幅度要低于均一结构WPC,说明均一结构WPC颜色变化更大。两种结构WPC色差ΔE值越来越大,表明颜色变化随老化时间的延长而逐渐加大:均一结构WPC色差增长更为迅速,老化2 500 h后,其色差ΔE值增加了17.59;而核壳结构WPC色差ΔE值仅增加了9.40,核壳结构WPC抗紫外色变能力较优。这可能是由于均一结构WPC表层木粉中的半纤维素与木质素对光更为敏感,导致木粉更易光氧降解,加剧了材料颜色的变化。

图3 两种结构WPC老化前后表色参数变化Fig. 3 Color parameters of control and co-extruded samples before and after weathering

2.2 表面微观形貌分析

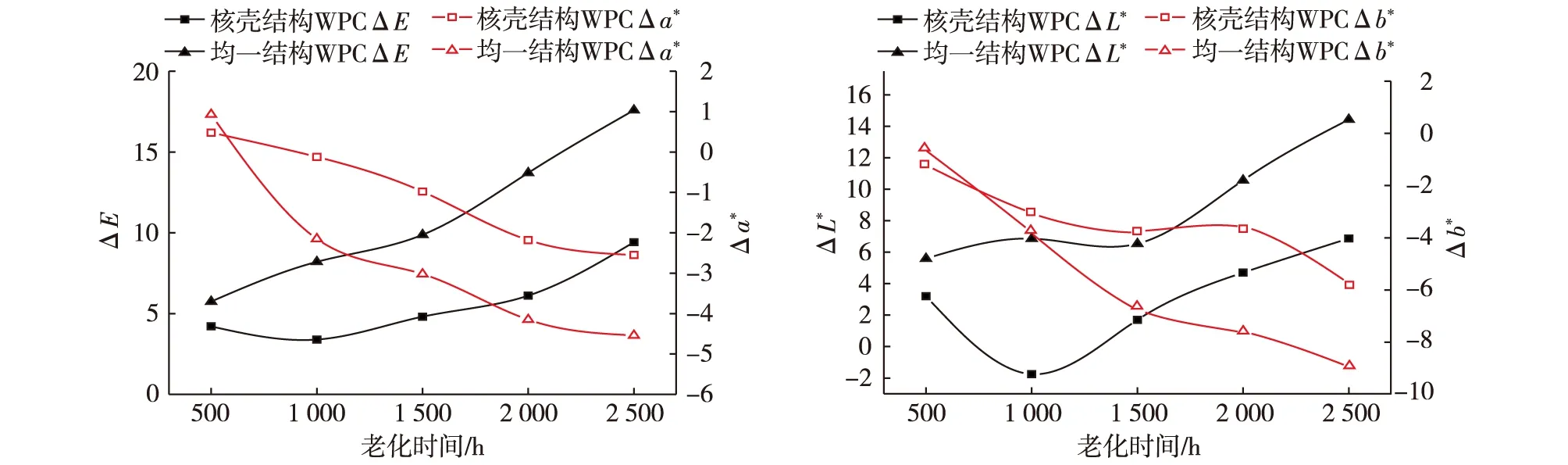

核壳结构WPC与均一结构WPC试件老化前后的表面微观形貌变化如图4所示。比较两者紫外光老化前的SEM图像可以看出,核壳结构WPC表面(图4a)比均一结构WPC的表面(图4d)平滑细腻,均一结构WPC由于表面存在没有被塑料包覆的木粉以及木粉在基体中分散不够均匀的问题,试件表面粗糙且有大量微小裂隙。

图4 两种WPC老化前后表面微观电镜图Fig. 4 The SEM images of surface for two kinds of WPC before and after aging

随着老化时间的延长,均一结构WPC试件表面变得越来越粗糙,裂纹变多变深,甚至出现木粉剥离现象;而核壳结构的WPC老化1 500 h表面还未出现明显变化,经2 500 h老化后表面出现细长裂隙。分析其原因,应该是均一结构WPC表面原本存在有大量微小裂隙,为水分进入其内部提供了通道,因此在水、热和紫外光交互作用下更易发生老化,使得裂隙增多加深,导致更多的水分进入材料内部,破坏木粉与塑料基体间的结合,更多的木粉暴露出来,甚至脱离基体,在紫外光作用下进一步降解粉化,表现为在相同紫外光加速老化条件下均一结构WPC比核壳结构WPC老化速度快。

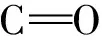

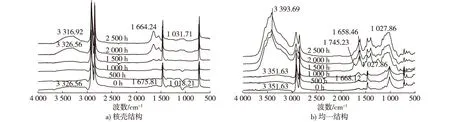

2.3 红外光谱分析

图5 不同结构WPC老化前后表面红外光 谱图Fig. 5 FTIR of surface for two kinds of WPC before and after aging

图6 紫外加速老化试样弯曲性能的变化Fig. 6 Variation of the bending properties of the accelerated aging samples

2.4 弯曲性能分析

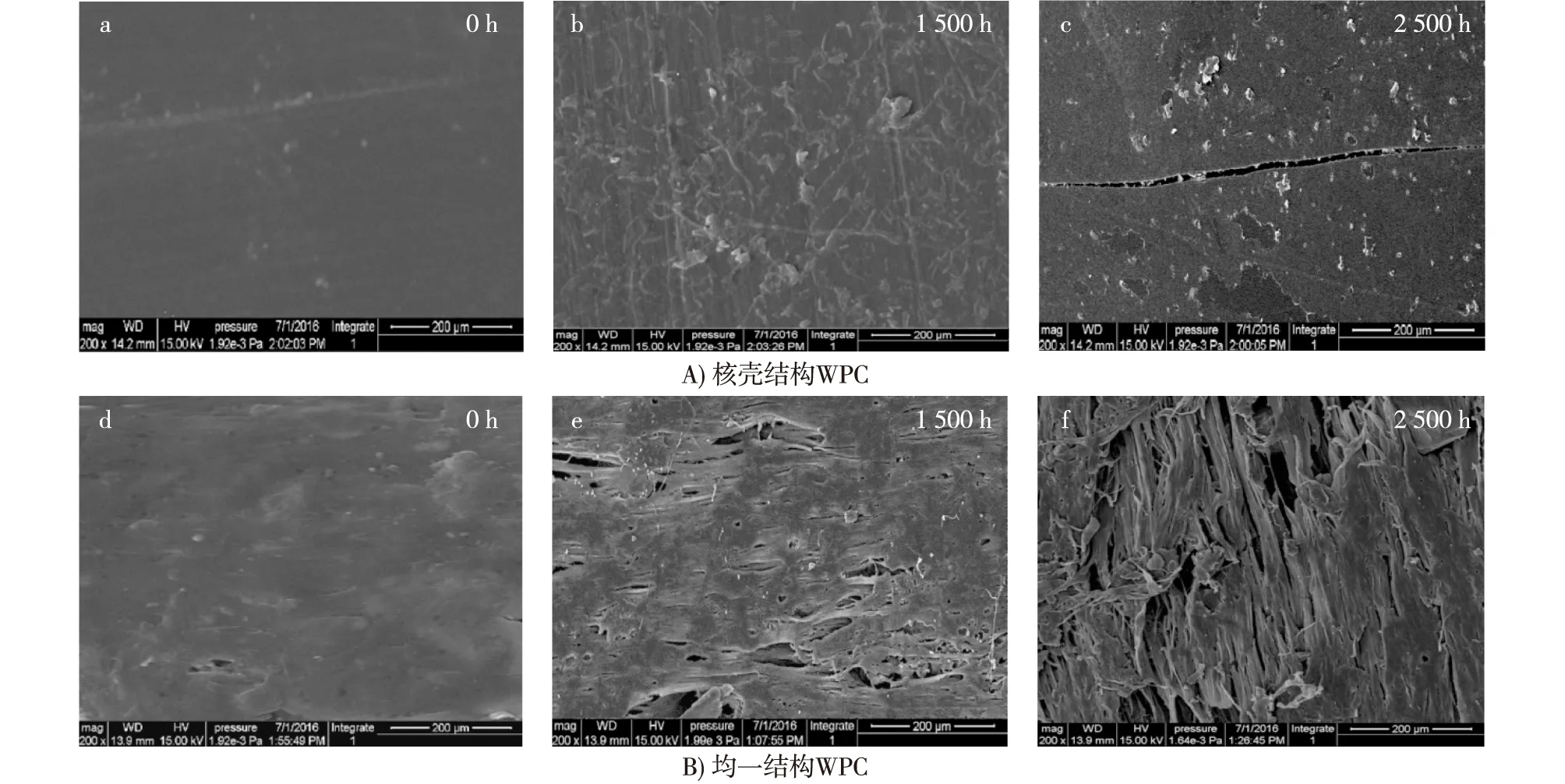

两种WPC试样老化前后的抗弯性能保留率如图6所示。从图6可见,随着紫外光老化时间的增加,两种WPC试件抗弯性能均呈现下降趋势,经2 500 h老化试验后,核壳结构和均一结构WPC的弯曲强度保留率分别为58.1%和49.7%,弹性模量保留率分别为43.2%和38.0%。图中数据显示,在各老化阶段核壳结构WPC的抗弯性能保留率均优于均一结构WPC。这可能是因为WPC在紫外光照与水热作用下发生了氧化降解,而均一结构WPC表层木粉含量高,木粉中包含的大量羟基加剧了聚乙烯的光氧化降解,生成氢过氧化物与羰基导致聚乙烯分子断裂[14],材料表面开裂与内部松散,导致弯曲性能下降。这与上述红外光谱分析结论中的官能团变化和SEM分析中(图4c、4f)的微观形貌变化相符。

老化500 h后均一结构WPC弯曲性能急剧下降,核壳结构WPC变化不明显,这可能是由于核壳结构WPC表层包覆的HDPE壳层,氧化诱导阶段比较长,可以对芯层WPC起到保护作用,同时光滑透明的壳层能够反射部分紫外光照射,并且具备疏水性可阻挡水的浸入,延缓材料的老化降解速率,从而降低了弯曲性能的衰减。而在老化时间500~1 000 h内,相比较于核壳结构,均一结构WPC的弹性模量变化突然减缓,处于平缓状态。这可能是由于聚乙烯开始在光化降解阶段产生的短链再次发生交联反应,在一定程度上使得聚乙烯的抵抗变形能力有所提高进而减缓了其下降幅度[3,15]。

3 结 论

1)紫外加速老化对WPC材料的表面颜色影响显著,经2 500 h紫外光老化后,均一结构WPC较核壳结构WPC颜色变化明显,色差ΔE值分别增加17.59和9.40。试验结果说明,共挤出核壳结构WPC有延缓与保护材料褪色的作用。

2)扫描电镜照片显示,与核壳结构WPC相比,均一结构WPC表面粗糙且存在大量裂隙,在紫外光老化和水分作用下更容易出现表面裂纹和粉化现象。

3)傅里叶红外光谱分析结果证明核壳结构WPC表面羟基与羰基基团变化明显低于均一结构WPC,壳层HDPE有效延缓了WPC的光氧降解。

4)紫外光加速老化对WPC抗弯性能影响显著。经2 500 h老化后,均一结构WPC的弯曲强度和弹性模量保留率分别为49.7%与38.0%,核壳结构WPC相应值为58.1%与43.2%。核壳结构的外层HDPE对延缓其抗弯强度的衰减有一定作用。

[1]FABIYI J S, McDONALD A G, MALLORY D. Physical morphology and quantitative characterization of chemical changes of weathered PVC/Pine composites[J]. Journal of Polymers and the Environment, 2010, 18(1):57-64.

[2]FABIYI J S, McDONALD A G, MALLORY D. Wood modification effects on weathering of HDPE-based wood plastic composites[J]. Journal of Polymers and the Environment, 2009, 17(1):34-48.

[3]MATUANA L M, JIN S, STARK N M. Ultraviolet weathering of HDPE/wood-flour composites co-extruded with a clear HDPE cap layer[J]. Polymer Degradation and Stability, 2011, 96(1):97-106.

[4]PANDEY K K. A note on the influence of extractives on the photo-discoloration and photo-degradation of wood[J]. Polymer Degradation and Stability, 2005,87(2):375-379.

[5]LONG L, WOLCOTT M P, ZHANG J, et al. Flexural properties of surface reinforced wood/plastic deck board[J]. Polymer Engineering & Science, 2007, 47(3):281-288.

[6]贾明印, 薛平, 朱复华, 等. 共挤出技术在聚合物成型加工中的应用及其设备的最新进展[J]. 工程塑料应用, 2006, 34(1):66-69. JIA M Y, XUE P, ZHU F H, et al. Application of co-extrusion technology in polymer molding and latest development of corresponding equipment[J]. Engineering Plastics Application, 2006, 34(1):66-69.

[7]黄东辉. 双层共挤木塑复合地板的性能表征[J]. 工程塑料应用, 2013, 41(3):86-89. HUANG D H. Properties characterization of co-extrusion wood-plastic composite floor with double layers[J]. Engineering Plastics Application, 2013, 41(3):86-89.

[8]LIU T, LEI Y, WANG Q, et al. Effect of fiber type and coupling treatment on properties of high-density polyethylene/natural fiber composites[J]. BioResources, 2013, 8(3):4619-4632.

[9]王林娜, 蔡建臣, 薛平. 木塑复合材料加速老化性能的研究[J]. 工程塑料应用, 2010, 38(2):63-66. WANG L N, CAI J C, XUE P, et al. Study on accelerated aging properties of wood plastic composite[J]. Engineering Plastics Application, 2010, 38(2):63-66.

[10]MUASHER M, SAIN M. The efficacy of photo-stabilizers on the color change of wood filled plastic composites[J]. Polymer Degradation and Stability, 2006, 91(5):1156-1165.

[11]石光, 秦炜, 林少全, 等. 木塑复合材料老化性能研究进展[J]. 包装工程, 2009, 30(1):120-123. SHI G, QIN W, LIN S Q, et al. Research progresses of aging performance of wood-plastic composites[J]. Packaging Engineering, 2009, 30(1):120-123.

[12]侯人鸾, 何春霞, 薛娇, 等. 麦秸秆粉/PP木塑复合材料紫外线加速老化性能[J]. 复合材料学报, 2013, 30(5):86-93. HOU R L, HE C X, XUE J, et al. UV accelerated aging properties of wheat straw/PP wood plastic composite[J]. Acta Materiae Compositae Sinica, 2013,30(5):86-93.

[13]RAGNAR S, BIRGITHA N, RUNAR L. UV aging of poly(propylene)/wood-fiber polymer composites[J]. Polymer Composites, 2004, 25(5):543-553.

[14]胡晗, 吴章康, 王云, 等. 3种木塑复合材料的耐老化性能比较[J]. 浙江农林大学学报, 2014, 31(1):117-121. HU H, WU Z K, WANG Y, et al. Surface properties of biomass fiber/polyethylene composites accelerated ultraviolet weathering[J]. Journal of Zhejiang A & F University, 2014, 31(1):117-121.

[15]雷文, 上官国锦, 徐逸, 等. 热氧老化对高密度聚乙烯/木粉吸水性能的影响[J]. 南京林业大学学报(自然科学版), 2010, 34(1):96-100. LEI W, SHANGGUAN G J, XU Y, et al. Effects of thermo-oxidative aging on water absorption of HDPE/wood-flour composites[J]. Journal of Nanjing Forestry University (Natural Sciences Edition), 2010, 34(1):96-100.

Ultraviolet weathering of HDPE/wood-flour compositeswith core-shell structure

XU Bing1, MEI Changtong1,2*, PAN Mingzhu1,2, YONG Cheng1, WANG Ke1

(1. College of Materials Science and Engineering, Nanjing Forestry University;2. Collaborative Innovation Center for Efficient Utilization of Forestry Resources of Jiangsu Province, Nanjing 210037,China)

Using the high density polyethylene (HDPE) and wood powder as the raw materials together with a small amount of chemical agents, the uniform structure and core-shell structure wood plastic composites (WPCs) were prepared with the traditional extrusion method and co-extrusion method. The core of the core-shell WPC shared the same composition with the uniform structure WPC, in which the ratio of wood powder to plastic was 6∶4. The shell material was pure HDPE. Specimens of the type of WPCs were subjected to the accelerated ultraviolet aging test. The surface color, morphology, and chemical composition of specimens were characterized before and after the UV exposure, as well as the mechanical bending strength were examined. The results showed that ΔEvalues of the two types of WPCs increased by 17.59 and 9.40 after 2 500 h UV exposure, which indicated that the surface color change of uniform structure WPC was more distinct than that of core-shell WPC. The scanning electron microscope (SEM) revealed that, compared with core-shell WPC, uniform structure WPC was sensitive to the UV aging due to its rough surface. As UV aging processing, the change of the contents of hydroxyl group and carbonyl group in WPC of the core-shell group was less than that in uniform structure WPC, showing that the HDPE shell can delay the photo-oxidation and aging. Mechanical properties were significantly affected by the accelerated ultraviolet aging. After 2 500 h exposure, the retention rate of the bending strength of core-shell structure WPC and uniform structure WPC were 58.1% and 49.7% respectively, as well as the retention rates of elastic modulus of those two types of WPCs were 43.2% and 38.0%, respectively.

WPC; core-shell structure; UV aging; mechanical properties; surface color

2016-07-29

2016-10-10

国家“948”项目(2014-4-49);江苏省优势学科二期建设项目(PAPD);江苏省林业资源高效利用协同创新中心项目。

徐兵,男,研究方向为生物质复合材料。通信作者:梅长彤,男,教授。E-mail:mei@njfu.edu.cn

TB332

A

2096-1359(2017)02-0033-06