基于软件的发动机连接件半固态铸造过程的对比分析

重庆科创职业学院汽车工程学院 刘祥 任飞 魏良庆

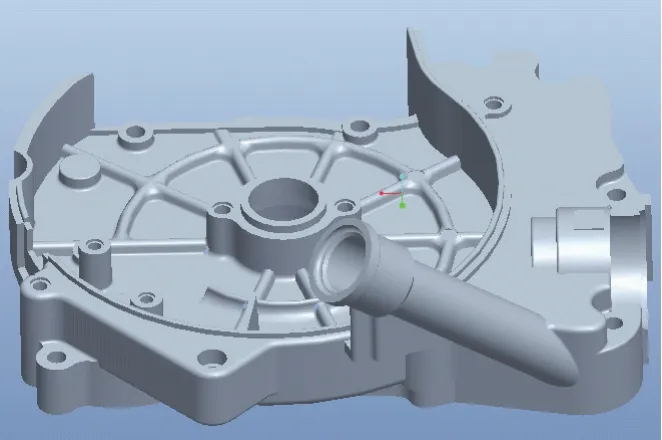

本铸造分析对象为本田摩托车某型号发动机外壳件,其总体积约290cm3,外形尺寸215×140×190mm,平均壁厚约为3mm。发动机壳属于高强度、高韧性且耐腐蚀的大型薄壁复杂零件,其力学性能指标为:铸件本体抗拉强度≥240MPa,屈服强度≥145MPa,伸长率<6%。铝合金AL357材料的抗拉强度为320MPa,屈服强度为170MPa,伸长率为3.5%,材料的密度为2437kg/m3,完全满足零件的力学性能要求,可作为零件的铸件材料。对铝合金材料进行铸造时,常采用传统的液态压铸法成型,本文通过模拟液态和半固态两种成型方式,采用数据对比法来评价各方案的优劣,对传统铸造工艺提出优化和改进的方案及措施。发动机外壳件模型、液态铸造方案和半固态铸造方案如图1~3所示。

图1 外壳件模型

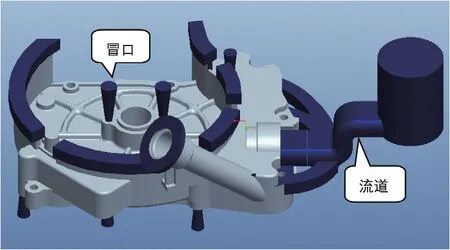

图2 液态铸造流道及冒口设计

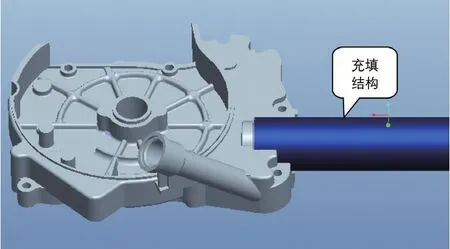

图3 半固态铸造无冒口设计

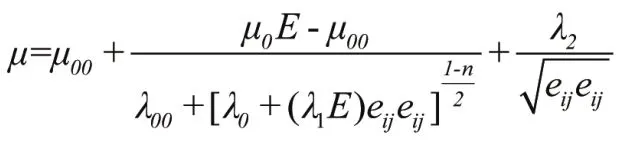

一、半固态数值模拟的粘度模型

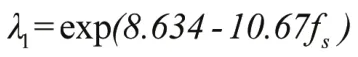

在常用的流体粘度模型中,一般铸造过程金属熔体流动特性常采用牛顿流体的等粘度模型,但半固态铸造过程中金属熔体是非全液态且有初生固相的流体,半固态铸造材料的流动特性也是非牛顿流体的流动特性,半固态充填时材料粘度是随不同温度下的剪切速率和固相分数的变化而变化的。因此,可采用应变率、温度相关的粘度模型,模型公式为:

相关各参数的含义为:μ为流体计算粘度;μ00为剪切无穷大时的粘度;μ0为初始粘度;eij为计算流体应变率(模拟时的瞬态值);λ00为相转换系数;λ0为相转换系数;λ1为相转换系数;λ2为相转换系数;n为幂指数。

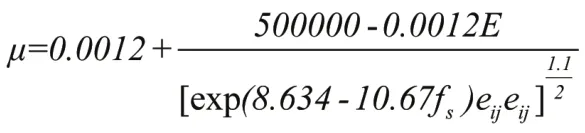

经计算,AL357材料一般的充填粘度μ00为0.0012Pa·s,最大粘度值可达106Pa·s,则AL357材料的μ0值可定为5e5Pa·s。在假定半固态浆料表观粘度不随时间变化时,其E=1,其它不随温度变化的常数λ00、λ0、λ2均为0,根据20%~30%固相分数的半固态浆料的应变率与粘度曲线的关系,可确定幂指数 为n=-0.1左右。根据AL357材料半固态浆料固相分数(图4)fs与相转换系数λ1的关系式:

可计算出相转换系数λ1的具体数值,从而可以得到随材料应变率和温度变化的流体计算粘度μ的表达式:

此表达式即为数值模拟时软件中采用的半固态粘度模型。

图4 AL357材料在不同温度下的固相分数

二、数值模拟过程

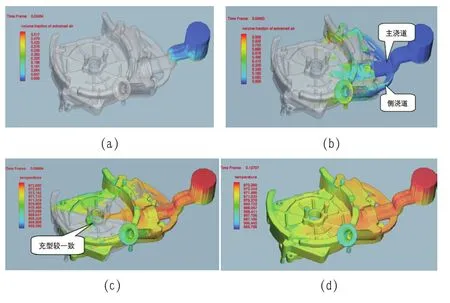

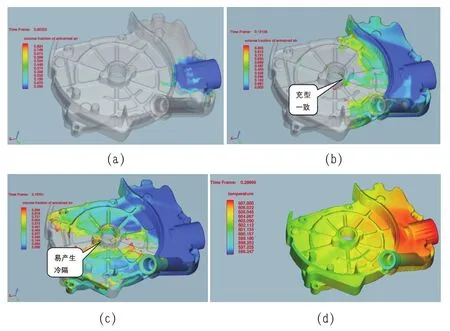

1.发动机壳液态模拟充填

发动机壳液态充填参数为:充填材料初始温度设置为700℃(973K),高于AL357材料的液相线温度615.9℃(888.9K),模具初始温度设置为473℃。为减少成型件表面缺陷,铸件设计多个柱状和连续状冒口,同时为了使各部位充型时间基本一致并尽可能减少空气的卷入量,需按铸造要求设计多条侧铸造浇道。液态充填方式的充填时间图如图5所示。

液态充填结果为:充填率达到100%时总用时0.127S,压铸口材料温度为700℃(973K),最远端材料温度为692℃(965K),远高于材料的固相线温度539.6℃(812.6K),所有材料均处于液相区,需降温冷却152.4℃才可达到材料固相线温度,开模等待时间较长。

(a)0.025 S (b)0.05 S (c)0.085 S (d)0.127 S

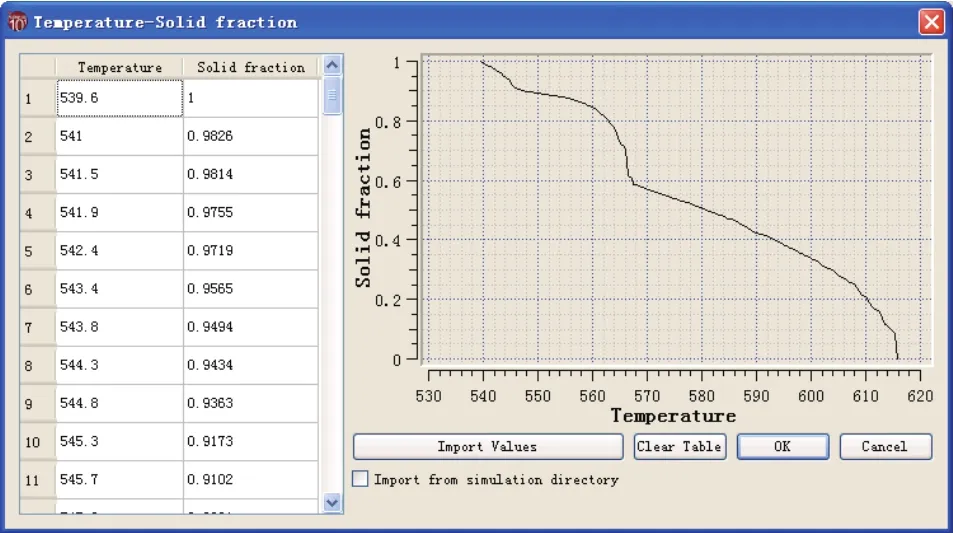

2.发动机壳半固态模拟充填

发动机壳半固态充填参数为:充填温度设置为607℃(880K),低于材料的液相线温度615.9℃(888.9K),但高于材料的固相线温度539.6℃(812.6K),模具初始温度设置为473℃。铸件不设计冒口,仅按要求设计铸造浇道,铸造浇道可使用柱塞筒的管道结构完成充填。由于半固态材料粘度大,不便于设置侧浇道,易采用大直径的单一浇道。在设计时需考虑到单一浇道容易出现充型时间不一致的现象,严重时材料会产生冷隔问题,造成产品报废,需注意在材料充填温度和充型速度上进行合理设置。半固态充填方式的充填时间图如图6所示。

图6 半固态充填方式的充填时间图

半固态充填结果为:充填率达到100%时总用时0.29S,压铸口材料温度为607℃(880K),最远端材料温度为596℃(869K),最低温度仍高于材料固相线温度539.6℃(812.6K),所有材料均处于半固态区,仅需降温冷却56.4℃即可达到固相线温度,开模等待时间较短。

三、充填效果分析

1.充填缺陷比较

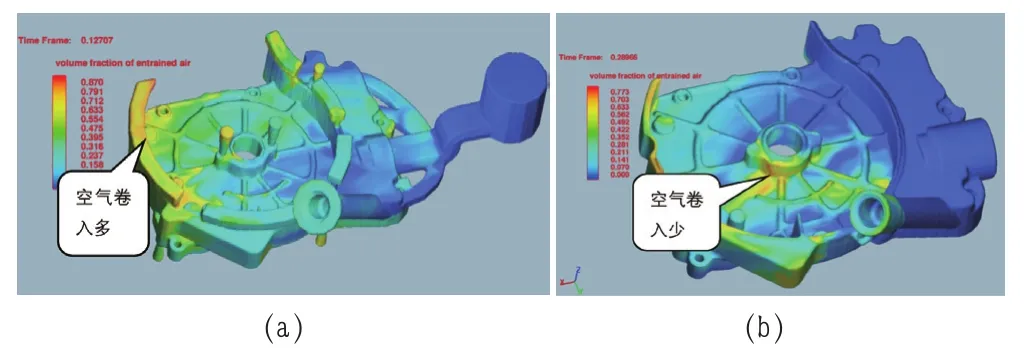

图7 两种充填方式的空气卷入缺陷比较

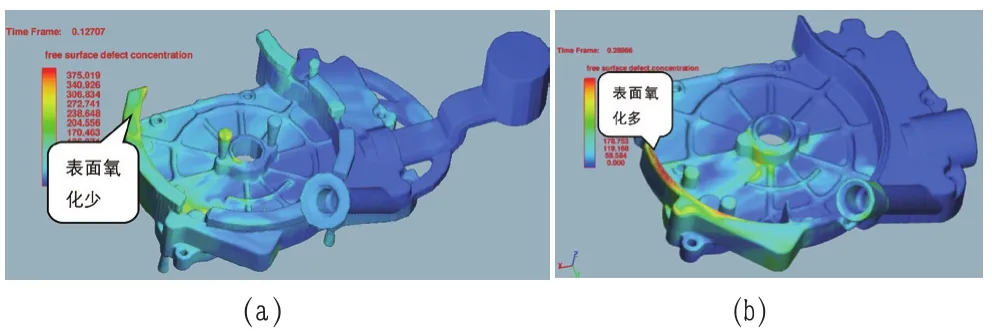

图8 两种充填方式的表面氧化缺陷比较

从液态模拟充填方式的卷入空气量图和表面氧化缺陷图(如图7、图8所示)可以看出,虽然传统铸造方案已经充分考虑了相关缺陷的产生,从而对铸造部位增加了足够数量的冒口来容纳卷入的空气,但是效果并不理想,在铸件内部依然产生较多铸造缺陷。液态充填方式的主要缺陷为空气卷入,其原因为液体充填速度快,液体粘度低,充填时易溅射后卷入空气,最终在成型件内部形成明显的缩孔或缩松等现象。但是液态充填方式的表面氧化缺陷较少,其原因为液态充填温度高,充填后冷却时间长,减少了表面缺陷的产生,可生成更加光滑的成型表面。但是传统液态充填时随着冒口体积和数量的增加,整个铸件重量明显加大,铸造完成后要增加更多的人力进行冒口的清理工作,这将造成企业生产成本明显增加。

从半固态模拟充填的卷入空气量图和表面氧化缺陷图(如图7、图8所示)可以看出,在铝液的浇注温度从700℃降低到了607℃,同时还取消掉所有的冒口设计的情况下,其铸造缺陷依然很少。采用半固态的充填方式后其成型件空气卷入量并没有增加,反而有所减少。其原因是半固态铝液充型速度有所减慢,同时铝液粘度较高,被空气混入的几率减少。但是通过比较,采用半固态充填后的铸件表面氧化缺陷有所增加,这是因为半固态铝液粘度大,充填温度低,充填时表面组织光滑度下降所致。采用半固态充填时,适当增加模具初始温度并在冷却时增加时长,以减少成型件表面缺陷的发生。

2.充填压力比较

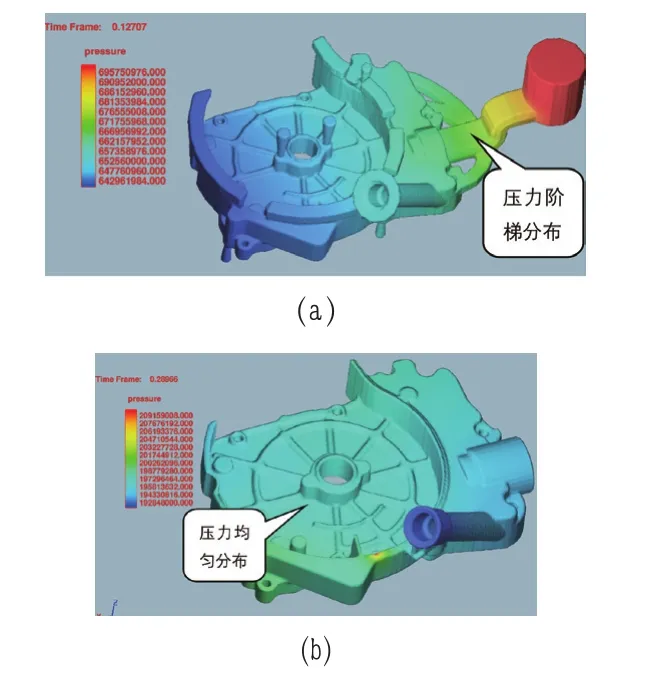

图9 两种充填方式的组织承受压力比较

从铸件组织承受压力比较(如图9所示)发现,半固态充填后的组织承受压力较为均匀,且组织承压不大,液态充填后的组织承受压力呈阶梯状分布,且整体承压偏大。由于铸件承受的压力主要受制于压射速度大小的影响,故压射速度较大时材料组织承受力较大。同时半固态充填方式由于其材料粘度较大并不断变化,且粘度还受铸造温度、材料剪切率及组织固相率等多方面影响,故半固态充填的压射速度需谨慎选择。

四、结语

综合比较后发现,铸件采用半固态的充填方案明显比传统液态充填铸造方案在相关缺陷的控制方面要优化很多,对铸件减少空气卷入的效果明显,且铸件表面氧化缺陷并没有较大增加,这对结构件力学性能的提高效果明显。同时由于去掉了冒口的体积,整个铸件重量明显减少,铸造完成后无需人工进行冒口的清理工作,也保持了铸件外形的美观,这对降低企业生产成本的作用效果明显。同时铝液的熔炼温度从700℃降低到了607℃,这也给企业节约了一大笔熔炼金属的电力消耗支出,再加上铸件充填温度低,冷却和开模时间将大为缩短,这对企业的生产效率提高也是一个极大的贡献。虽然如此,在薄壁件、复杂件的铸造过程中仍然存在半固态充型的速率不一致、易冷隔、表面粗糙度下降等问题也需得到重视。

本项目在对半固态铸造成形技术、半固态数值仿真方法作了详细分析和探讨后,采用半固态铸造方法模拟铸件的制造工艺,最终取得了一定的经济效益。通过企业的实际应用证明,相关工艺方案效果理想,各项技术指标完全满足零件使用要求。同时相关工艺的使用可以使企业产品报废率明显降低,提高了企业的缺陷预测能力,具有一定的行业推广价值。