浅析激光选区熔化增材制造技术产业链现状及存在的若干问题

戴煜 李礼

作为一项集“材料—光电—机械与控制”等多学科于一体的新型高端数字化制造技术,相对于减材制造、等材制造、粉末冶金等传统制造技术而言,增材制造技术的发展只有短短不到30年的时间,但是却在全世界范围内获得了极高的关注度,甚至被誉为人类历史上“第3次工业技术革命”。“所想所见即所得”是对该项技术优势的最好诠释。其中,激光选区熔化增材制造技术(SLM)因其具有较高的成形精度、良好的表面质量,已经成為近期金属3D打印领域研究的热点方向。SLM技术的最大特点是在理论上可以实现复杂异构件的整体精密制造(包括内部复杂结构)。但是,SLM技术对原料粉末要求高、最大加工尺寸有限、SLM及后续热处理机理复杂等问题,限制了SLM增材制造技术产业链的发展。笔者从原料粉体、SLM工艺及装备、后续热处理、工程应用等方面介绍了国内外SLM增材制造技术产业链的发展现状,并对产业链中存在的若干问题进行了探讨。

一、激光选区熔化增材制造技术专用粉体

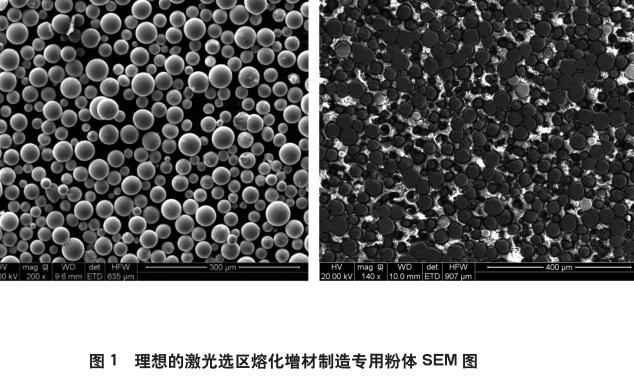

激光选区熔化增材制造对粉体材料有何要求?世界3D打印行业专家根据SLM工艺给出了通用定义,即尺寸在15~60μm的金属颗粒群,并尽可能同时满足纯度高、少无空心,卫星粉少(实心最佳)、粒度分布窄、球形度高、氧含量低、流动性好和松装密度高等要求。理想的激光选区熔化增材制造专用粉体如图1所示。

国外在19世纪末就实现了超细粉末的规模工业生产。通过近30年的发展,国外成功采用真空感应气雾化法(VIGA法)、无坩埚电极感应熔化气体雾化法(EIGA法)、等离子旋转雾化法(PREP法)以及等离子火炬法(PA法)等方式制备SLM增材制造专用粉体材料,已经具备成熟稳定的批量供货能力,并垄断了全球大部分SLM增材制造专用粉体材料市场。

国内制备高性能SLM增材制造专用粉体材料的方法主要有2种,一种是高速等离子旋转电极法,另一种是气体雾化法。现阶段,国内基本具备2种工艺制备球形金属粉体材料的硬件能力,但是材料种类偏少、产能较低、批次稳定性差。国内权威机构对国产金属粉末与国外进口粉末进行了初步比较,在粉末形貌、卫星球、空心粉等部分指标上基本相当,但是细粉(-325目)出粉率不高(EIGA气雾化细粉出粉率在28%左右,等离子旋转雾化细粉出粉率在10%~15%左右),经试用后反馈氧含量控制不稳定,成形试样力学性能不理想。

目前,国内军用钛合金、铝合金等增材制造专用球形粉末全部来自进口,其中铝合金粉末只有常规的AlSi7Mg、AlSi12、AlSi10Mg,2系铝合金(2A12、2A14)、7系铝合金(7A04)粉末等军工常用材料只能定制生产。以美国为首的西方国家察觉我国将这些粉末用于军工领域的研制后,美国商务部要求美国及欧洲相关公司禁止向我国出口高质量激光增材制造成形用粉末。国内只能暂时假以民用的名义采购,采购途径不稳定、一次采购量受到限制且材料品种单一,未来采购具有极大的不确定性,严重影响我国国防军工重要型号的研制和生产。据报道,国内某航空配套企业为XX型飞机配套操作杆系统,由于进口粉末受阻导致型号开发延误,开发国产自制的球形金属粉末尤为迫切。

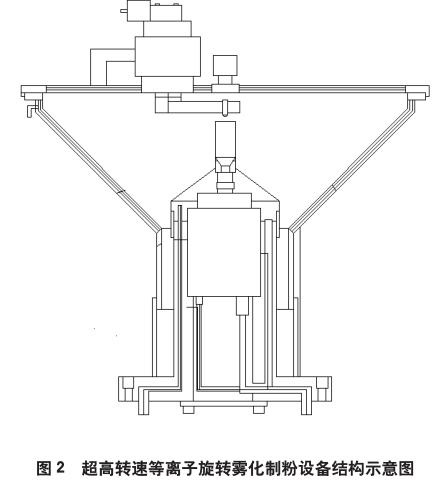

与气体雾化法相比,高速等离子旋转电极法制备的粉末粒度分布更集中,能有效减少陶瓷夹杂及粉末氧增量,同时杜绝空心粉、卫星粉现象。但是该项技术无法有效解决高转速下(≥30 000rpm)的动密封问题,导致粉末增氧高、-325目细粉收得率较低,成为目前制约该项技术推广最主要的技术瓶颈。湖南顶立科技有限公司(简称“顶立科技”)通过技术攻关,先后攻克了高速旋转动态密封及微量氧控制技术、智能化旋转进给控制技术、参数自适应柔性调控等关键技术,大幅提升等离子雾化制粉及装备技术水平,电极棒转速超过60 000rpm-300目细粉收得率超过40%,超高转速等离子旋转雾化制粉设备结构图见图2所示。

二、激光选区熔化增材制造工艺及装备

近几年,美国、德国等发达国家先后开发出新型激光选区熔化增材制造成形设备,大幅提高激光扫描的速度,减少成形时间,成形零件性能与锻件相当。目前激光选区熔化成形商业化设备最大加工体积可达到630mm×406mm×500mm。在成形工艺研究方面,美、欧等国先后成立国家级激光增材制造成形创新联盟,尤其是美国国防部、能源部、商务部、国家科学基金会以及国家航空航天局共同向激光增材制造成形试点联盟投资4 500万美金。包括40家企业、9个研究型大学、5个社区学院以及11个非营利机构。波音、洛-马、诺-格、通用动力、GE、霍尼韦尔、派克-汉尼汾等单位已利用此技术开发出商业化的金属零部件。

由于激光选区熔化增材制造成形技术属于新兴技术,国内在激光增材制造成形硬件系统、工艺特性和成形件质量等方面部分达到或接近国际先进水平,形成了与国外齐头并进的局面(打印尺寸达到500mm×500mm×500mm),但在设计理念、材料基础工艺研究、表面光洁度、支撑设计、成形效率等方面仍处于起步阶段,与美、欧发达国家有较大差距。

据报道,国外已将拓扑优化设计与轻量化技术应用于SLM增材制造,实现了由“制造引导设计、制造性优先设计、经验设计”的传统设计理念向“设计引导制造、功能性优先设计、拓扑优化设计”的3D打印设计理念转变,而国内这项工作还未规模开展。以顶立科技为代表的军品配套企业,通过基于拓扑优化和轻量化设计,成功实现全尺寸XX雷达支架整体3D打印快速制造,减重42%(图3);德国某3D打印设备商开发一种新粉末工艺(可用粒度为20~60μm的粉末),往往需要6~8个月的工艺摸索,涉及的参数多达70余项,而国内仍采取“短、平、快”的试错方式,仅7~10天就认定一种新粉末工艺参数,涉及参数仅仅是激光功率、路径规划、扫描速度、扫描间距、粉末床温度等寥寥数10种,材料基础工艺研究不扎实;国外已开发出增减材一体化设备,有效解决部件内部复杂结构的光洁度问题;支撑设计方面,国外已经应用无需线切割即能分离打印件与基板的特殊支撑设计技术,大大缩短了取件周期;相较国产设备单激光头、单向铺粉、人工添粉、低扫描速度(6m/s),国外设备采用多激光头、双向铺粉、自动送粉、高扫描速度(16m/s),其成形效率,特别是铝合金构件的成形效率是国内同类产品的5~10倍。

目前,制约激光选区熔化增材制造成形技术大规模应用最大的瓶颈仍然是未建立多品种材料基础工艺的数据库。通过研究构件成形工艺参数的优化,完成构件激光选区熔化制备的工艺技术研发,建立激光成形构件的工艺规程;研究高能束功率密度、扫描间距、扫描速度、基底/粉末温度等参数对吹粉、球化的影响;研究熔池快速移动冷却凝固及多重热循环条件下构件熔凝及连续冷却组织演变规律,通过成形路徑规划、工艺优化,实现构件的组织性能综合调控。

三、后续热处理

要从根本上解决长期制约关键金属部件增材制造技术发展和应用的内部缺陷问题,单单靠材料基础问题与增材制造过程中的内部缺陷机理研究是不够的。通过大量试验研究表明,增材制造的部件必须经过后续热等静压、退火/回火制度和固溶时效制度三重热过程,才能从根本上减少或消除增材制造关键部件存在的“内部质量”(冶金缺陷、晶粒及显微组织等)问题。

2002年美国汽车工程师协会发布了第1个增材制造技术标准《退火Ti-6Al-4V钛合金激光沉积产品》,至今已陆续颁布了19项标准。这些标准涵盖了产品的退火和热等静压工艺制度、增材制造过程中制件的消除应力退火制度及要求以及退火或热等静压后的时效制度,反映了国外已经在控制内部缺陷、消除残余应力,减少变形方向等方面开展了大量的研究工作。

我国增材制造后续热处理技术标准的发展落后于国外,没能充分反映国内技术发展的水平。由于缺少对增材制造工艺过程的表征、控制和认证的标准,技术的大范围推广使用受到制约,已有的技术优势并没有能够迅速转化为产品优势和市场优势,因此迫切需要开展增材制造技术的标准化工作,特别是关乎组织性能调控的热处理制度及设备标准化建设工作。

四、工程应用

欧洲宇航防务集团于2012年展示了用激光增材制造的钛合金零件替代空客A320发动机舱的铸钢铰链支架,可以优化的在有载荷的位置布置金属,削减了75%的原材料,节省10kg/套件的质量,减少了生产、运作和最终回收过程中的能耗和排放;美国航天局采用激光增材制造技术制造了6.15英寸的火箭发动机微型喷射器,此前测试的同类喷射器由115个零件组成,而该喷射器仅由2个零件组成,成本降低了70%以上,并且极大缩短了开发时间;GE公司在其Leap发动机中使用激光增材制造技术制造了燃油喷嘴,以取代传统的由20个单独部分通过焊接或组装而成的燃油喷嘴,新零件的质量减轻了25%,GE公司在2015-2016年已将激光增材制造技术应用于Leap发动机的全部喷嘴生产中,到2020年预计能够具备每年生产40 000个喷嘴的能力;美国海军陆战队第1维修营和第15作战后勤团将激光增材制造技术用于弹药设计与制造,并证实通过激光增材制造技术的升级,弹药系统和杀伤力可以进一步提升。同时,该技术能使海军陆战队的武器更安全,效果也更加精准;美国核安全管理局利用激光增材制造技术已完成2.5万件3D打印零部件,成本节省超过4 500万美元,开发流程从3个月减少到只要25天;德国西门子股份公司采用激光增材制造技术成功制造出了燃气轮机上最复杂的部件透平静叶(喷嘴),并将它用于H级燃气轮机技术研发中,并成功通过搭车试验;美国安妮斯顿陆军基地已经成功将增材制造技术应用于复杂曲面金属零部件以及薄壁结构件;位于红石兵工厂的美国陆军航空与导弹研究开发与工程中心(AMRDEC)正在进行大规模的增材制造工艺及设备研究。

在国内,激光增材制造技术已在歼-20飞机、歼-10系列飞机、枭龙飞机、无人机、超高音速飞行器等上得到初步应用,覆盖钛合金、铝合金、铁基合金、钨基合金等材料,涉及格栅、复杂薄壁、中空微单元点阵等零件;直升机采用的多维度连接管接头结构,结构十分复杂,采用传统机械加工很难制造,而采用激光增材制造成形技术直接制造整体零件,在保证零件质量的同时还可减重30%以上;无人机进气道唇口,若采用传统加工方法,因变形导致零件难以装备,易损伤进气道,成为影响型号研制节点的重要因素。改用激光增材制造成形技术之后,材料利用率由6%提升至86%以上,结构质量减少达到53%;在陆军装备战斗部方面,中国兵器工业增材制造技术研究应用中心已经开始着手增材制造在陆军装备的应用研究工作;顶立科技采用增材制造技术实现XX战斗部异性弹体的整体快速精密制造(见图4),材料利用率提高10倍,性能大幅提升,该产品已列入陆军装备部预研项目。

但是在重要结构件的应用方面,由于型号进度紧急,绝大多数并未开展系统的地面考核。另外,激光选区熔化增材制造成形技术若实现推广应用,工程化标准规范是关键,是质量稳定性的保证。目前,我国还未形成较为完善的、系统的涵盖激光选区熔化增材制造成形技术用粉末、制造工艺、后续热处理工艺、无损检测、尺寸检测等技术标准体系。

五、结语

原料粉体仍然是制约激光选区熔化增材制造技术产业链发展最大的技术瓶颈,国产粉末材料种类偏少、产能较低、批次稳定性差等问题亟待解决。激光选区熔化增材制造设备已不再是阻碍产业链发展的最主要问题,如何行之有效的建立多品种材料基础工艺数据库、融入适用于增材制造的拓扑结构优化设计理念、增减材制造一体化以及使机器适配更高粒度范围的粉体(20~60μm甚至30~60μm)才是关键。重视增材制造后续热处理,建立系统的增材制造热处理制度,实现激光选区熔化构件综合性能的合理匹配,解决目前增材制造构件疲劳性能不足的难题。增材制造技术在核心构件上有应用,但绝大多数并未开展系统的地面考核。形成较为完善的、系统的涵盖激光选区熔化增材制造成形技术用粉末、制造工艺、后续热处理工艺、无损检测、尺寸检测等技术标准体系,有助于推动整个产业链的发展。激光选区熔化增材制造技术产业链必将朝着集原料粉末、制造工艺、后续热处理、工程应用等高度集成化的公共服务平台方向发展。