浅谈薄壁零件的数控车削加工

张景霞++陈文殊

摘 要:薄壁零件刚性差、强度弱,在加工过程中极易产生变形,容易产生尺寸、形状、位置误差,很难保证精度要求,但是由于薄壁零件自身的优点,应用又非常广泛,所以如何提高薄壁零件的加工精度,保证零件的加工质量一直困扰着我们,为了解决这个难题,通过实践摸索,找到了一套比较成熟的加工方法。该文结合工件实例分析了薄壁零件的加工特点、加工难点,优化了加工方案和加工路线,完善了辅助夹具设计,对加工方法、装夹方法、刀具参数、切削参数的设定均有详细规定,提出了减少和防止加工变形的方法以及数控车削薄壁零件的编程技巧,克服了此类零件的加工工艺问题。

关键词:薄壁零件 变形 数控加工

中图分类号:TG519.1 文献标识码:A 文章编号:1674-098X(2016)12(c)-0094-02

在实际生产过程中,经常会遇到加工各种不同类型的薄壁零件,因为它具有结构小、质量轻、材料省、结构紧凑等优点,所以应用在各行各业,特别是在航空航天业应用更加广泛。薄壁件加工时由于振动、夹紧力、切削热、内应力、车削力对变形的影响,使工件产生大幅度的形状变形,导致零件尺寸精度、形状精度和位置精度超差,表面粗糙度难以保证,提高薄壁件的加工精度,保证零件的质量要求,一直是业内人士关心的话题,也是亟待解决的问题。

1 零件结构分析

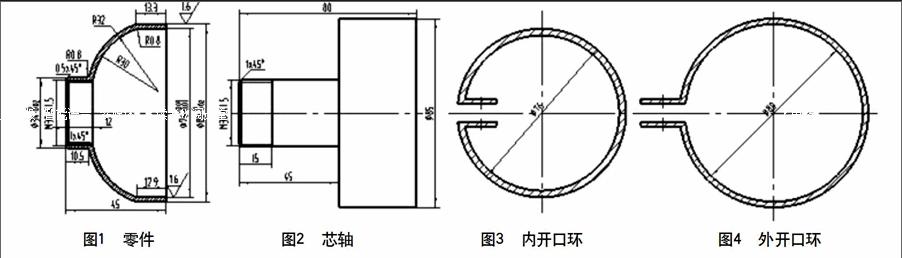

(1)从零件图1分析,该零件由圆柱面、逆圆弧、顺圆弧、内螺纹等组成,材料为45号钢,毛坯为内轮廓基本相似的铸件Φ85 mm×50 mm。

(2)该零件是薄壁件,壁厚只有2 mm,而且精度要求高。

(3)薄壁件在加工过程中达不到精度要求的关键原因是变形问题。薄壁件的变形主要有以下几种:夹紧变形、振动变形、热变形、测量变形。引起工件变形的主要原因有:夹紧力、切削力、切削热、内应力等。为了达到零件图要求,应从夹具设计、刀具参数、切削用量、编程方法等方面综合考虑,经过多次实践,找出了解决该问题行之有效的工艺方案。

2 工艺方案设计

2.1 操作步骤

(1)夹紧毛坯左端,伸出卡盘长度20 mm,加工右端面。

(2)粗、精加工外轮廓至Φ80 mm×13.3 mm。

(3)用Φ26钻头钻通孔。

(4)粗、精加工零件内轮廓。

(5)利用G76、G92混合编程进行螺纹加工。

(6)掉头,控制总长至尺寸。

(7)粗、精加工零件外轮廓。

(8)检查工件,完成零件加工。

2.2 减少和防止薄壁件加工变形的方法

(1)夹具选择。由于薄壁零件壁薄、强度弱,普通的三爪卡盘受力点少,接触面积小,如果在卡盘上夹紧时用力过大,就会使薄壁零件产生变形,造成零件误差,因此我们采用开缝套筒或者扇形软卡爪。这样使接触面增大,让夹紧力均布在工件上,从而在一定程度上改善工件被夹紧时产生的变形。为满足装夹要求设计出一套适合该零件的专用夹具,如图2、图3、图4所示。

(2)工件分粗、精车阶段。粗车时,由于切削余量较大,夹紧力稍大些,变形也相应大些;精车时,夹紧力可稍小些,变形也相应小些,另外精车前可以时效处理,消除粗车时因切削力过大而产生的变形。

(3)合理选用刀具的几何参数。精车薄壁工件时,适当增大前角、主偏角、刃倾角,减少刀尖圆弧半径,并使刀具保持刃口锋利,切削轻快,排削顺畅刀柄的刚度要求高,尽量减少切削力和切削热。车刀的修光刃不易过长(一般取0.2~0.3 mm)。

(4)充分浇注切削液。切削液有润滑、冷却、清洗和防锈作用,根据不同的加工要求,需要选择合适类型的切削液,通过充分浇注切削液,降低切削温度,减少工件热变形。

2.3 切削用量

(1)车削工件右端面,主轴转速:300~400 r/min,进给速度:F0.1~0.15 mm/r。

(2)麻花钻,主轴转速:400~500 r/min,切削深度:通孔。

(3)粗车内轮廓,主轴转速:500~600 r/min,进给速度:F0.15~0.2 mm/r,切削深度:1 mm。

(4)精车内轮廓,主轴转速:800~900 r/min,进给速度:F0.1~0.15 mm/r,切削深度:0.5 mm。

(5)车削内螺纹,主轴转速:450~550 r/min。

(6)粗车外轮廓,主轴转速:600~800 r/min,进给速度:F0.25~0.3 mm/r,切削深度:1.5 mm。

(7)精车外轮廓,主軸转速:1 000~1 200 r/min,进给速度:F0.1~0.15 mm/r,切削深度:0.5 mm。

2.4 编写加工程序

(1)采用的数控机床:CAK6150P;数控系统:FANCU0i。

(2)车削右端面、粗、精加工圆柱面Φ80 mm×13.3 mm,

程序简单,用G00、G01指令就可以完成。

(3)粗加工零件内轮廓,由于是采用内轮廓基本相似的铸件,所以采用固定循环指令G73;G73也称为仿形加工,特别适合加工铸件或锻件毛坯,G73用于内孔加工编程,应注意起刀点直径应小于Φ28,如采用X、Z轴双向进刀,应注意进、退刀要有足够的空间。

(4)粗加工零件外轮廓,采用外径粗车循环指令G71,编程时注意起刀点直径应大于Φ85。

(5)用G71、G73指令编程时,在精加工程序中首段只能单方向进刀。

(6)粗加工零件内、外轮廓后时效处理,精加工零件内、外轮廓均用G70指令。

(7)内螺纹厚度只有2 mm,加工很容易发生变形,不容易保证尺寸要求,所以采用G76、G92混合编程进行螺纹加工,G76斜进刀有利于排削,G92直进刀有利于保证精度,以此避免螺纹变形,保证零件的精度。

2.5 加工时严格遵守安全操作规程

(1)穿好工作服,女工戴好工作帽;(2)在工作中禁止戴手套;(3)合理选择进给量,刀具刃磨角度使铁削呈团状,防止铁削伤人;(4)禁止运转时清除铁削;(5)禁止运转时接触工件;(6)工件要装夹牢固,以防在主轴旋转时松动飞出伤人或车削加工时扎刀;(7)机床主轴启动,开始切削前应关好防护门,正常运行时禁止按“急停”按钮,加工中严禁开启防护门。如遇紧急情况应按红色“急停”按钮,及时报告维修人员,修正后经全面检查方可再进行加工。

3 结语

综上所述,在数控车加工过程中,经常碰到一些薄壁零件的加工。该文详细分析了薄壁零件加工的特点、防止变形的工艺方法、车刀几何角度及切削参数的选择,结合实践中的实例设计出预防薄壁件车削变形的加工方案。

参考文献

[1] 杨琳.数控车床加工工艺与编程[M].中国劳动社会保障出版社,2009.

[2] 周敏,魏加争.一种薄壁零件数控车工加工工艺[J].科技创新导报,2011(12):37.

[3] 张雅琼.薄壁零件车工夹具设计[J].中国高新技术企业,2010(8):35-36.

[4] 张洪波,汪延君,孙宝先.解析薄壁零件的加工工艺[J].赤子,2012(5):206.

[5] 许光彬.数控车削薄壁零件的工艺优化[J].唐山学院学报,2016,29(3):80-83.

[6] 韩鸿鸾.数控车工[M].机械工业出版社,2007.