复合土钉墙在市区深基坑支护工程中的应用

刘文峰,陈之伟,苏白济

(1.山东省物化探勘查院,山东济南250013;2.山东省深基建设工程总公司,山东济南250013)

复合土钉墙在市区深基坑支护工程中的应用

刘文峰1,陈之伟2,苏白济1

(1.山东省物化探勘查院,山东济南250013;2.山东省深基建设工程总公司,山东济南250013)

以济南市区深基坑支护工程实例为背景,分析了在周边环境复杂,使用土地范围受限情况下的市区开展深基坑支护工程,采用复合土钉墙支护技术,利用其形式多样、组合灵活的特点,充分发挥组合中各部件的优点,取长聚优,在保证安全的前提下以期达到技术经济的最佳;同时总结了施工中各个工序的施工要点和关键技术措施。监测数据显示基坑位移变形小,未对周边环境造成不良影响,说明支护体系发挥了良好的实施效果。

复合土钉墙;预应力锚杆;截水帷幕;高压旋喷桩;深基坑支护工程

1 工程概况

济南经一路顺河三角地项目位于经一路与顺河西街交叉口西南角,工程拟建建筑物地上21层,地下2层。拟建工程基坑开挖面积约20000 m2,基坑周长450 m,开挖深度13.0 m,基坑支护结构的安全等级为一级,支护结构重要性系数1.1[1]。

基坑东侧距离顺河西街6~7 m,道路下埋设有污水、供电、天然气、热力、电讯等市政管线;基坑北侧距离经一路10 m,道路下市政管线密布;西南侧为已建18层住宅楼和地下车库,住宅楼采用桩基础,以中风化辉长岩作为桩端持力层,地下车库采用天然地基,柱下条形基础,施工时基坑挖深约6.0 m,该地块地下室距拟开挖基坑10~14 m,住宅区与基坑间的道路下埋设多种市政管线,管线距离基坑6~9 m,管线埋深0.3~2.0 m。

2 场地工程地质条件

该场地属山前倾斜平原地貌单元,地形较为平坦。场区表层为杂填土,其下为粘性土,下伏基岩为辉长岩,埋深19.70~23.50 m。与基坑支护降水相关的土层自上而下为:①杂填土,松散;②素填土,松散;③粉质粘土,可塑—硬塑;③1碎石混粉质粘土,为透镜体夹层,稍密—中密;④粉质粘土,可塑—硬塑;⑤粘土,硬塑,局部坚硬;⑤1碎石混粘土,中密—密实;⑥粉质粘土,可塑—硬塑。

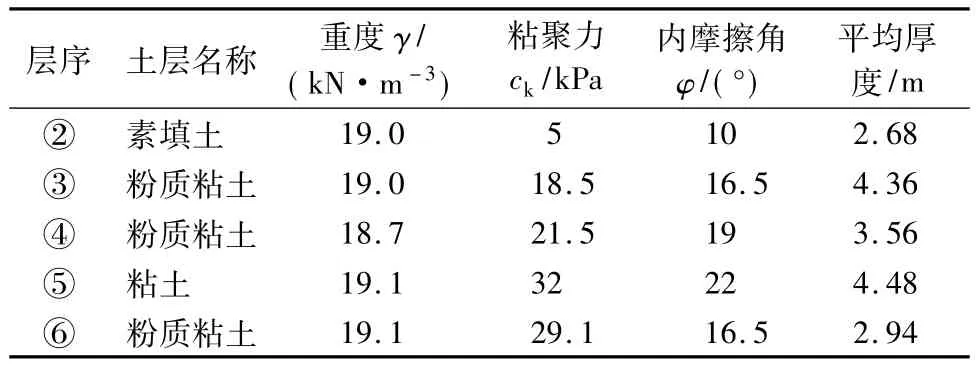

开挖区内岩土层的主要力学指标及参数如表1所示。

表1 基坑支护设计参数

3 水文地质条件

地下水为第四系孔隙潜水和风化基岩裂隙水,地下水主要受降水和侧向径流补给,地下水排泄以人工开采和地表蒸发为主。勘察期间测得地下水静止水位埋深1.0~3.6 m,水位随季节性变化明显,变化幅度1.00~2.00 m。

根据济南市关于保泉的有关规定、基坑开挖深度和场地水文地质条件综合考虑,必须设置封闭式截水帷幕和回灌措施进行地下水控制和水资源保护。

4 基坑支护及地下水控制方案比较及优化

本场地位于济南市区繁华地段,基坑周边环境复杂,东侧、北侧距市政道路较近,西南侧为地下车库,基坑周边天燃气、热力、污水、供电、电讯等管线密集,地下水水位高。基坑支护及地下水控制方案应综合考虑土质、地下水、周边环境以及场地作业条件,通过工程类比和技术经济比较后确定。

4.1 基坑支护体系的优化选择

针对基坑特点,有多种支护形式可供选择,需要在保证安全的前提下对其进行技术经济的分析比较,以获得最优设计方案。

(1)锚拉式排桩:该技术和工程实践都成熟,是目前国内基坑工程应用最多的支护结构形式之一;可确保基坑安全,对土方开挖和地下基础施工无障碍。不足之处是灌注桩施工工期较长,工程造价较高。

(2)内支撑:这种支护结构无需占用基坑外侧地下空间资源,可提高整个围护体系的整体强度和刚度,能有效控制基坑及周边环境的变形,技术成熟,能确保基坑安全。缺点是支护体系复杂,工程造价高,对土方开挖和运输有一定的限制。

(3)预应力锚杆复合土钉墙[2]:该方法充分利用预应力锚杆有效控制坡面的侧向位移,适用于填土、粘性土及混合土,支护工期短,造价低,但是需要一定的放坡空间,适用于该基坑的东北侧。

(4)预应力锚杆+微型桩(钢管桩)复合土钉墙:该支护体系是一种解决狭窄场地基坑支护的有效方法[3],适用于基坑周边环境复杂,放坡空间有限,对变形较敏感的基坑工程。预应力锚杆能有效的控制基坑变形,微型钢管桩作为超前支护,提高土层的自立稳定性[4],可有效减小放坡空间,且施工快,对周边环境影响小,造价相对于灌注桩低50%。适用于该基坑的西南、东南侧。

4.2 基坑支护体系设计

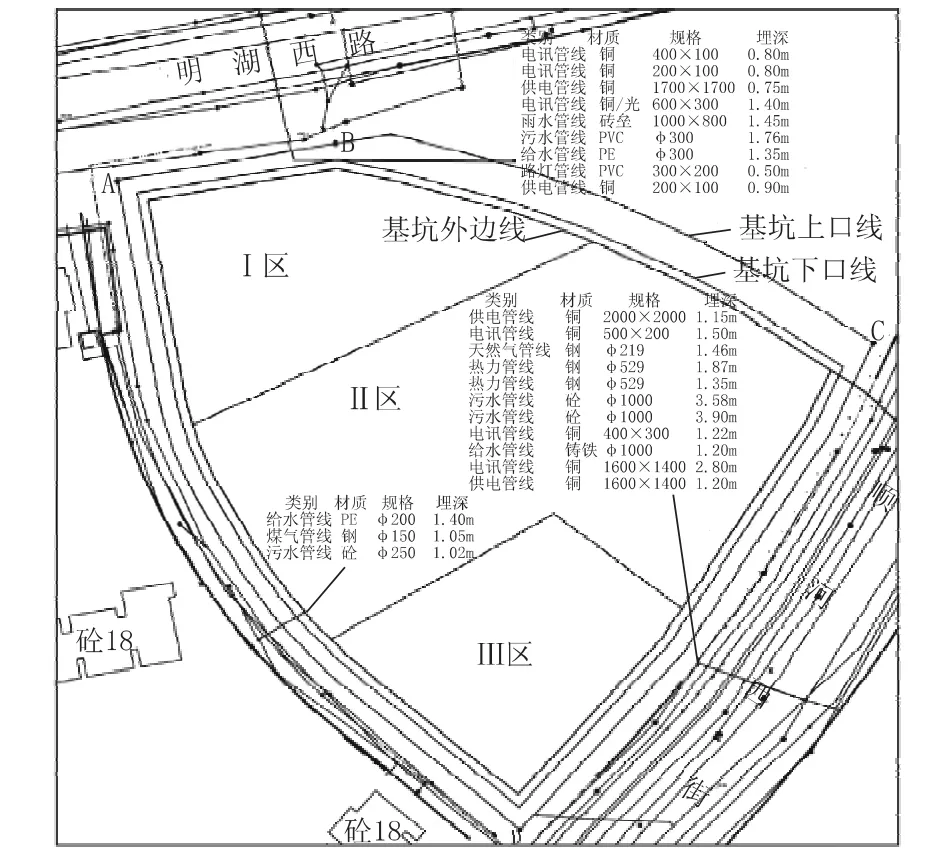

根据基坑开挖深度、地层条件、周边环境条件等因素,将基坑分为4段按2种情况进行基坑支护结构设计,基坑周边环境及支护平面布置见图1。

图1 基坑周边环境及分区图

4.2.1 预应力锚杆复合土钉墙

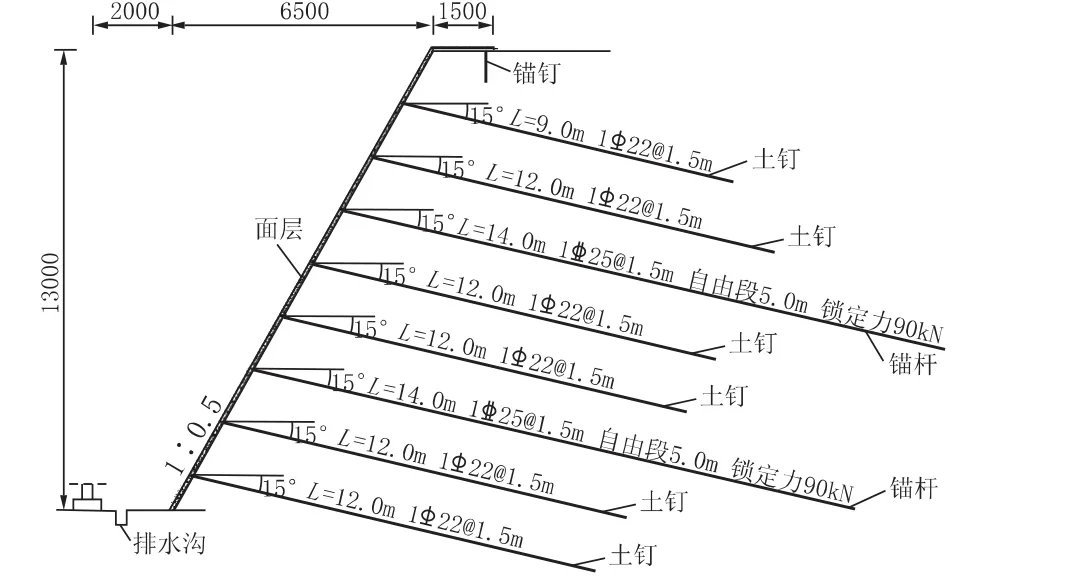

BC段采用预应力锚杆复合土钉墙支护,边坡放坡系数为1∶0.5,设置6道土钉,2道预应力锚杆,锚杆、土钉横向、竖向间距取1.5 m,土钉和锚杆梅花形布置。支护剖面见图2。

图2 土钉+预应力锚杆支护剖面

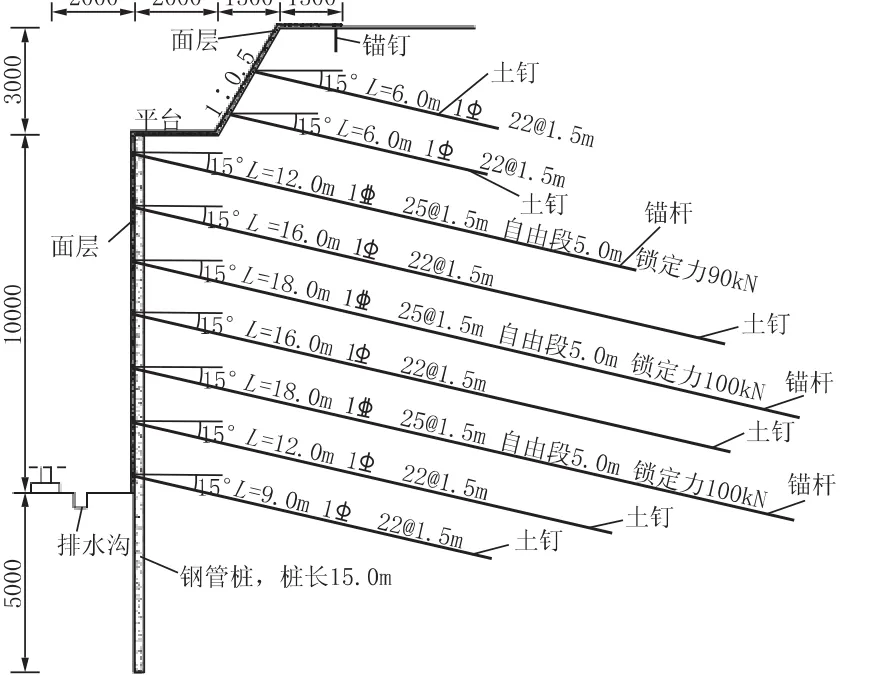

4.2.2 预应力锚杆+钢管桩复合土钉墙

AB、CD、DA段总体支护形式一致,具体到土钉、锚杆的长度上略有不同,均采用上部3.0 m按1∶0.5放坡,设置2排土钉;下部10.0 m,土方直立开挖,预应力锚杆+钢管桩联合支护,钢管桩桩长15.0 m,桩径220 mm,配ø150 mm×4.5 mm钢管,桩间距0.5 m,桩身灌注纯水泥浆,水灰比0.5。设置3道预应力锚杆、4道土钉。锚杆、土钉横向、竖向间距均取1.5 m,锚杆和土钉梅花形布置。典型支护剖面见图3。

钢管桩顶设冠梁,冠梁采用单根20a槽钢与钢管桩端头焊接连接,焊接固定后浇筑砼,用于代替传统的钢筋砼冠梁,这样减少了绑扎钢筋笼及支模板的施工工序,缩短了施工工期,降低了工程造价。

图3 预应力锚杆+钢管桩支护剖面

4.3 地下水控制方案选择

场区地下水位高,必须进行基坑降水。结合以往工程经验,老城填土区基坑降水对周边环境影响显著,工程上应采取有效地下水控制措施[5]。该基坑周边环境复杂,东侧北侧距市政道路较近,基坑周边煤气、热力、污水等管线较为密集,西侧车库底标高比本基坑底标高高6.5 m,长时间大幅度降水会造成上述建(构)筑物的不均匀沉降,导致破坏性后果,故采用封闭式截水帷幕将基坑内水体与周边水系隔离,采用管井法降低基坑内水位。同时场地位于泉域保护范围内,根据保泉的有关规定需要进行地下水回灌,故在基坑周边设置回灌井进行水资源保护。

场地地层以粘性土为主,夹有碎石层,第四系下部为透水性较好的全风化辉长岩,截水帷幕需要穿透碎石层并深入到全风化辉长岩一定长度。水泥土搅拌桩适用于软土、填土、松散—中密的粉细砂等土层,不适用于硬塑及坚硬的粘性土、碎石等土层。高压旋喷桩在大部分土层及全风化岩中均可成桩,设备较小,对施工场地的空间要求不高。根据场地地层情况,选择采用高压旋喷桩截水帷幕。

4.4 地下水控制方案

基坑四周设计高压旋喷桩截水帷幕。根据本场区地质资料及类似工程经验,确定高压旋喷桩桩长23.0 m,桩径800 mm,间距500 mm,搭接长度≮300 mm。沿截水帷幕内侧布设降水井,井深18.0 m。基坑内按25~30 m间距设置疏干井,井深18.0 m,疏干井适当避开楼座、梁、柱等位置。在帷幕外侧设回灌井,井深16.0 m。降水井、回灌井成孔直径700 mm,井管采用内径400 mm的无砂滤水管,滤料采用5~10 mm细石。在基坑内和截水帷幕外侧布设观测井对地下水位进行动态监测,观测井成孔直径110 mm,内放ø75 mm PVC管,PVC管打孔后外包滤网,管外填细石滤料。坡底设置排水沟和集水坑,排水沟内用20~40 mm碎石充填。基坑外侧地面全部硬化,并在基坑坡顶砌筑240 mm×300 mm的挡水墙,以防雨水进入基坑。

5 基坑支护施工

考虑基坑开挖面积大,开挖深度较深,基坑周边建(构)筑物对变形较敏感,如大面积开挖,由于长边效应(基坑西南侧边长160 m),会引起基坑周边较大的变形,基坑开挖采用分区分段的方式实施,划分3个区(参见图1),先开挖Ⅰ区和Ⅱ区,后开挖Ⅲ区,区内分段开挖,每段不超50 m。分区施工充分利用时空效应,减少基坑开挖卸荷的范围及基坑开挖后暴露的时间,从而减少被动区土体的蠕变和松弛,能有效减少基坑周边的变形[6]。

5.1 施工顺序

首先分2层开挖3 m,施工土钉,挂网喷浆,砼面层养护2 d后,方下挖基坑。按照分区分段开挖的原则,合理安排施工进度计划,在后开挖区段养护期间,开始在先开挖区段施工钢管桩,待桩身灌注的水泥浆凝固后,方可进行土方下挖、锚杆(土钉)支护、挂网喷砼、安设腰梁、预应力锁定等工序,按照分层开挖、分层支护、严禁超挖的原则施工。

5.2 钢管桩施工

工艺流程:测量定位→钻机对位→成孔→清孔→下放钢管→安装注浆管→拌制水泥浆→压力注浆→直至上口翻浆。

成孔采用小型地质钻机回转钻进的方法,成孔后及时下放钢管。钢管下放前在其底部3 m范围内每隔400 mm梅花形布设出浆孔,出浆孔直径10~15 mm,注浆管下前用透明胶带封孔,加压后开封出浆。下放钢管完毕后,进行注浆,注浆管插至孔底,注浆压力0.5 MPa,注浆后暂不拔管,直至水泥浆从管外流出,上拔注浆管至钢管上部,密封钢管端部,加压数分钟,待水泥浆再次从钢管外流出为止,间隔时间1.5~3 h后,进行二次注浆,增强对钢管桩周围土体的加固作用,注浆压力≮1.5 MPa,直至钢管外翻浆为止。每根桩注浆结束后,注浆管保持压力3 min,等压力消散之后拔掉注浆管,这样既有利于注浆效果和保证桩身质量,也避免了压力过高造成安全事故。

5.3 预应力锚杆施工

锚杆施工前,取2根锚杆进行钻孔、注浆、张拉与锁定的试验性作业,考核施工工艺和施工设备的适应性。

锚杆施工工艺流程:土方开挖→修整边壁→测量定位→钻机就位→校正孔位→调整角度→钻孔→钻至设计深度→安放锚杆→压力灌浆养护→裸露主筋除锈→安设腰梁→组装锚具→张拉→锁定。

安设腰梁时,腰梁的承压面应平整,并与锚杆的轴线方向垂直,腰梁与面层之间要紧贴密实。如有空隙,较大的用斜铁垫块垫平,较小的用素砼填实。

锚杆锁定后,若发现有明显预应力损失时,及时进行补偿张拉。

6 地下水控制施工方案

第一阶段:先施工高压旋喷桩截水帷幕,降水井、回灌井及观测井紧随其后进行;第二阶段:降水施工完成后,必须经过降水工程检测,满足降水设计深度后方可进入降水工程监测与维护阶段[7],确保土方及边坡支护正常进行,此阶段直至基坑回填完毕方可停止。

高压旋喷桩正式施工前在场地内部做3根工艺性试桩,以确定适宜于本地层的各项工艺性参数以指导施工质量达到截水效果。

7 高压旋喷桩施工注意事项

(1)在插入注浆管前先检查高压水与空气喷射情况,各部位密封圈是否封闭,插入后先作高压水试验,合格后方可喷射浆液。如因塌孔插入困难时,用低压(0.1~1 MPa)水冲孔喷下,同时把高压水喷嘴用塑料布包裹,以免泥土堵塞。

(2)注浆过程中出现不冒浆或断续冒浆时,若因土质松软则视为正常现象,可适当进行复喷;若系附近有孔洞、通道,则应不提升注浆管继续注浆直至冒浆为止或拔出注浆管待浆液凝固后重新注浆。

(3)高压喷射注浆完毕,或在喷射注浆过程中因故中断,短时间(不超过浆液初凝时间)内不能继续喷浆时,应迅速拔出注浆管清洗备用,以防浆液凝固后拔不出来。为防止浆液凝固收缩影响桩顶高程,必要时可在原位采用冒浆回灌或第二次注浆等措施。

截水帷幕的截水效果通过坑内侧预抽水,观察观测井的水位检测帷幕质量,必要时采取注浆或化学材料堵漏的应急措施。

8 基坑监测

该基坑支护结构的安全等级为一级,监测项目包括:坡(桩)顶水平位移和沉降、深层水平位移、锚杆内力、地下水位、周边管线位移、周边地表沉降、周边建筑物沉降等。基坑支护施工和地板浇筑后直至回填前的整个过程中严格按照规范[8]要求的频率进行监测,各个监测点的竖向位移和水平位移变化规律基本符合理论预期。各个地表沉降位移测点最终变化量范围在-15.37~-19.57 mm之间,累计差异沉降最大为4.20 mm,测区沉降监测点同次差异沉降最大值为0.36 mm;各个监测点水平位移测点最终变化均向基坑方向偏移,范围在5.00~9.49 mm之间,测区位移监测点累计差异位移最大值为4.49 mm;在整个监测过程中各个点出现上下波动现象,但均未超出报警值。其它监测项目的变化速率和累计值也均低于报警值,未对基坑周边建筑物、道路及管线造成不良影响。

9 结语

(1)预应力锚杆+微型桩(钢管桩)复合土钉墙支护技术,利用预应力锚杆控制基坑变形;钢管桩进行超前支护可有效减小放坡空间,且施工快,造价低,对周边环境影响小;顶部冠梁采用槽钢焊接代替传统的钢筋砼冠梁可降低工程造价,有效缩短施工工期。

(2)通过设计方案比较与优化,将复合土钉墙支护技术应用于市区繁华地段,周边环境复杂的深基坑,利用复合土钉墙技术组合灵活的特点,充分发挥组合中各部件的优点,使工程设计技术先进,经济最优。后续基坑开挖及使用期间的监测数据表明整个基坑支护及地下水控制体系安全可靠,表明该工程实践是成功的,对类似工程具有指导意义。

[1]JGJ 120—2012,建筑基坑支护技术规程[S].

[2]GB 50739—2011,复合土钉墙基坑支护技术规范[S].

[3]卢世杰.钢管微桩+锚杆在狭窄场地基坑支护中的应用[J].探矿工程(岩土钻掘工程),2011,38(7):69-72.

[4]薛丽影,胡立强.微型钢管桩垂直复合土钉墙在某深基坑工程中的应用[J].建筑科学,2011,27(7):99-101.

[5]樊祜传,于峰.对济南地区基坑降水引起既有地基沉降的认识[J].岩土工程技术,2012,26(5):234-237.

[6]宋德鑫,陶铸,范钦建.分坑施工在控制基坑长边效应中的应用[J].岩土工程技术,2015,29(2):84-89.

[7]JGJ/T 111—98,建筑与市政降水工程技术规范[S].

[8]GBJ 50497—2009,建筑基坑监测技术规范[S].

/LIU Weng-feng1,CHEN Zhi-wei2,SU Bai-qi1(1.Shandong Geophysical and Geochemical Exploration Institute,Jinan Shandong 250013,China;2.Shandong Deep Foundation Construction Engineering Corporation,Jinan Shandong 250013,China)

Application of Composite Soil-nailing Wall in Urban Deep Foundation Pit Support Engineering

This paper introduces a deep foundation pit support project in urban area ofJinan,which was constructed under the conditions of complex surrounding environment and limited land area.The composite soil-nailing wall support technology used in this project is analyzed,with its characteristics of various forms and flexible combination,the advantages of each component in the assembly gave full play.The construction points and key technical measures of each construction procedure are summarized.The monitoring data show that the small displacement and deformation have no adverse affects to the surrounding environment and the support system has good effect.

composite soil-nailing wall;pre-stressed anchor;water-proof curtain;high-pressure jet grouting pile;deep foundation pit supporting project

TU473.2

B

1672-7428(2017)03-0073-04

2016-07-17

刘文峰,男,汉族,1977年生,高级工程师,国家注册土木工程师(岩土),从事深基坑支护设计与施工、边坡支护设计、岩土工程勘察与设计工作,山东省济南市历下区历山路56号,wwwhyliu@yeah.net。