塔河油田SX2井火成岩地层化学固结堵漏技术

刘金华,刘四海,王西江,陈曾伟

(中国石化石油工程技术研究院,北京100101)

塔河油田SX2井火成岩地层化学固结堵漏技术

刘金华,刘四海,王西江,陈曾伟

(中国石化石油工程技术研究院,北京100101)

塔河油田SX2井3709~4025 m为二叠系火成岩地层,该地层裂缝发育,在该井段及下部井段钻井过程中多次发生漏失。通过多次桥接堵漏和水泥堵漏,效果不好,仍然存在漏失,钻穿二叠系至5340 m发生失返性漏失。利用化学固结堵漏技术对SX2井二叠系火成岩漏失层进行了封堵。化学固结堵漏浆承压能力达到17 MPa,抗温达到180℃,地面条件下流变性较好,便于泵送。将SX2井二叠系漏失层分成2段,利用化学固结堵漏技术分别进行封堵,堵漏施工后试压,漏失层承压能力由1.20 g/cm3提高至1.56 g/cm3,满足了后续钻井施工的要求。化学固结堵漏技术对于破碎性、裂缝性漏失层有较好的封堵效果。

钻井;堵漏;化学固结;二叠系火成岩;桥接堵漏;塔河油田

二叠系火成岩地层破碎、裂缝发育[1-2],火成岩井漏是塔河油田钻井工程的一大难题,一般采取桥接堵漏、水泥堵漏和桥接+水泥的复合堵漏方式[3-5],施工过程中存在堵漏成功率低,堵漏周期长的问题,急需调整堵漏思路、改进堵漏配方并完善施工工艺。位于塔河油田顺托果勒区块某背斜构造的SX2井是一口探井,三开3709~4025 m为二叠系地层,岩性为火成岩。在二叠系井段钻进过程中,分别在3810、3951 m处发生井漏,通过桥接堵漏,顺利钻穿二叠系地层,之后对整个二叠系地层进行了低密度水泥和桥接承压堵漏,继续钻进。在二叠系以下井段钻井过程中,上部的二叠系地层共发生5次井漏,通过桥接堵漏,恢复钻进。钻至5340 m发生失返性漏失,通过运用化学固结堵漏技术,成功提高二叠系地层承压能力至1.56 g/cm3以上,满足了继续钻进的要求。

1 前期堵漏情况

1.1 二叠系地层钻进过程中桥接堵漏

二叠系地层钻进过程中,发生2次井漏,钻井液密度1.20 g/cm3,用桥接堵漏进行封堵后恢复钻进。

钻至井深3810.00 m发生井漏,漏速20 m3/h,起钻至套管内,配浓度为35%的桥接堵漏浆20 m3,下钻至井底循环泵入19 m3堵漏浆,短起至3372 m,关井憋挤,挤入井浆18.76 m3,最高打压至5 MPa,泄压后下钻至井底,循环不漏,恢复钻进。

钻进至井深3951 m发生井漏,漏速25.87 m3/ h,抢钻至3960.51 m,起钻对套管内,配浓度为36%的桥接堵漏浆25 m3,循环泵入堵漏浆20 m3,短起至3467 m,关井憋挤,挤入井浆20 m3,最高打压至3 MPa,泄压后下钻至井底,循环观察不漏,恢复钻进。

1.2 二叠系地层水泥和桥接承压堵漏

钻穿二叠系地层后,为保证后续钻井施工的顺利进行,对整个二叠系裸眼段进行了承压堵漏。先用水泥浆堵漏,效果不佳,不能满足下步钻井施工的要求;后用高强度桥接堵漏技术对二叠系漏失层进行封堵,筛完堵漏材料后,试压满足要求,恢复钻进。

为了提高二叠系火成岩地层的承压能力,钻穿二叠系地层后,首先采用胶质水泥对二叠系地层进行封堵,采用常规注水泥施工工艺。考虑到二叠系地层井段长达393 m,为了降低卡钻风险,逐级上提钻具分2次进行注胶质水泥作业,注完胶质水泥后起钻至套管内,关井憋一部分胶质水泥浆至地层,以达到较好的承压堵漏效果。应用的胶质水泥浆配方为:500 g AG水泥+5%坂土浆(440 g)+0.4%GH-6。胶质水泥堵漏施工过程中,共打入胶质水泥浆19 m3,起钻至套管内憋压8 MPa,共挤入井浆6 m3,30 min压力降至4 MPa,候凝48 h,扫完水泥塞后起钻至套管内试压,打压至4 MPa,30 min后压力降至2 MPa,地层承压能力低,不能保证后续钻井施工的安全,未能达到承压堵漏要求。

胶质水泥堵漏未满足钻井施工的要求,分析认为水泥浆在漏失通道内未滞留住,为了提高地层承压能力,采用高强度桥接堵漏技术对二叠系地层再次进行承压堵漏,堵漏配方为:井浆+0.3%润滑剂+5%细核桃壳+4%中粗核桃壳+3%粗核桃壳+ 4%细雷特超强堵漏剂+2%粗雷特超强堵漏剂+ 2%桥塞堵漏剂SQD-98(细)+3%桥塞堵漏剂SQD-98(中粗)+2%纤维堵漏剂CXD+2%屏蔽暂堵剂PB-1+3%超细碳酸钙QS-2+1%锯末+ 1%棉籽壳+1%坂土,总浓度33.3%。堵漏施工过程中,泵入堵漏浆45 m3,起钻至套管内,采用间歇式憋挤-泄压工艺,通过12次憋压、3次泄压,共挤入井浆26.24 m3。循环筛除堵漏材料后关井试压,最高压力12.5 MPa,压力降至9.5 MPa后下降缓慢,30 min后降至9.0 MPa,钻井液密度1.18 g/ cm3,二叠系地层底部承压当量密度1.42 g/cm3,能够满足下步继续钻进的要求。

1.3 二叠系以下井段桥接堵漏

二叠系以下地层钻进过程中,在4402、4686、4793、5008和5340 m处发生漏失,前4次漏失利用桥接堵漏对漏失层进行了封堵,满足了钻进的要求,在5340 m发生漏失后,通过分析漏失层位及运用的堵漏方法,认为漏失层仍为二叠系地层,需要利用高强度抗高温的堵漏方法,决定利用化学固结堵漏技术对漏失层进行封堵。

钻穿二叠系地层至4402 m,为了防止二叠系火成岩段地层掉块,钻井液密度由1.20 g/cm3提至1.25 g/cm3,发生漏失,漏速10 m3/h,通过2次桥接堵漏技术,地层承压能力达到1.47 g/cm3,恢复钻进。

钻至4686 m,短起时阻卡严重,分析原因为钻井液密度偏低,不能有效平衡上部地层,产生掉块,钻井液密度由1.25 g/cm3提高至1.28 g/cm3,再次发生漏失,漏速68 m3/h。通过桥接堵漏,地层承压能力提高至1.50 g/cm3,恢复钻进。

4686 m以深地层钻井过程中,为了平衡地层防止掉块发生,逐步提高钻井液密度至1.35 g/cm3,钻至4793和5008 m再次发生漏失,漏速分别为12.3和5.6 m3/h,利用桥接堵漏,地层承压能力达到1.50 g/cm3,恢复钻进。钻至5340 m再次发生漏失,井口失返,井口看不到液面,钻井液密度1.35 g/cm3。

经研究,决定改变堵漏方法,利用化学固结堵漏技术封堵漏失层。

2 漏失层及堵漏对策分析

2.1 漏失层分析

该井三开井段上部为二叠系火成岩地层,下部为砂泥岩地层。火成岩地层裂缝发育,地层取心资料表明,火成岩地层存在纵向天然裂缝,裂缝宽度为3~5 mm(见图1),极易发生漏失。该区域其它已完钻的钻井过程中,在二叠系以下地层并没有漏失显示,因此,判断漏失层仍为二叠系火成岩段,该井在二叠系以下井段钻遇的漏失,其漏失层位仍然是二叠系火成岩段。

图1 火成岩段岩心

2.2 堵漏对策分析

桥接堵漏成功的关键之一是粒径级配的合理选择,如果颗粒材料的粒径与漏失层宽度不匹配,堵漏效果就会不好[6-10]。堵漏材料中颗粒材料粒径太大,不能进入漏层,在井壁处产生“封门”现象,造成堵漏成功的假象,随着钻具对井壁上“封堵层”的破坏,裂缝重新暴露,再次发生漏失;颗粒直径较小时,难以在漏层内驻留,不能承压,堵漏失败。

桥接材料的强度也是影响堵漏成功的一个因素,常用的架桥材料(核桃壳)在常温下强度可以达到14 MPa,但在高温下浸泡一段时间后,强度会下降至5~7 MPa,对形成的“封堵墙”的承压能力影响较大,有可能造成再次漏失。该井二叠系在钻井液密度1.20 g/cm3时发生过漏失,为了平衡地层压力,防止掉块,钻井液密度提高到1.35 g/cm3,静止状态下,桥接堵漏形成的“封堵墙”的抗压能力达到6 MPa以上,加上循环压耗,“封堵墙”的抗压能力达到8 MPa以上,但在井下浸泡一段时间后,“封堵墙”的承压能力会下降,导致漏层沟通重新发生漏失。在二叠系下部地层实钻过程中多次发生漏失,排除了新漏层后,说明桥接堵漏形成的“封堵墙”失效。

针对该井的漏失及堵漏情况,如果继续采用桥接类堵漏方法,无法达到长时间有效封堵的效果,需要寻找其它抗高温、强度高的堵漏方法。化学固结堵漏技术中的固结强度可以达到17 MPa以上,抗温达到180℃以上,可以有效解决该井的漏失问题。

3 化学固结堵漏浆性能[11]

化学固结堵漏浆由化学固结堵漏剂HDL-1配制而成,HDL-1是一种固结类堵漏材料,由正电粘结剂、流性调控剂、凝固剂、引发剂和密度调节剂组成。正电粘结剂带有正电荷,能够与漏失通道表面的负电荷发生吸附,提高堵漏浆的滞留能力;流性调控剂用控制堵漏浆的流动状态,运动状态下具有较好的流型,静止状态下能够很快形成结构,失去流动能力,便于滞留;凝固剂含有活性组分,发生反应后用于提高堵漏浆固化后形成的固结物的强度;引发剂与凝固剂发生交联反应,控制固结时间,保证施工安全;密度调节剂用于调控堵漏浆的密度,使堵漏浆接近于井浆的密度,防止堵漏浆与井浆发生严重“窜槽”现象,影响封堵质量。

固结类堵漏浆必须在地面环境下能够顺利配制并能够泵送入井,在漏失层环境下能够固结形成“封堵墙”。利用仪器模拟漏失地层环境,在不同的温度、压力条件下,评价了化学固结堵漏浆稠化时间和抗压强度两方面的性能,以确保在安全施工的前提下达到理想的封堵效果。所用化学固结堵漏浆配方为:水+150%~230%HDL-1。

3.1 稠化时间

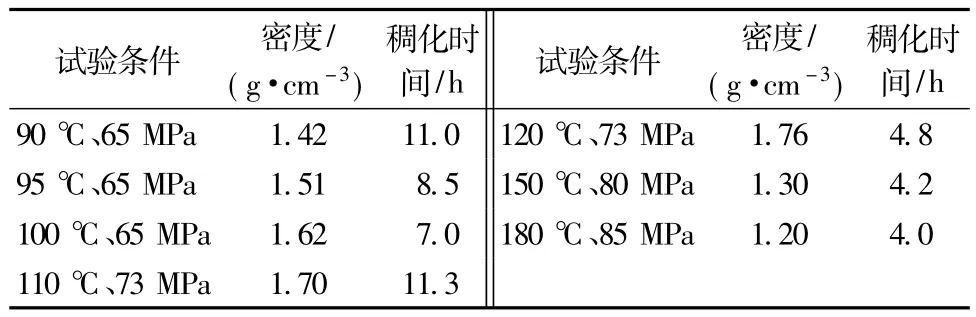

为了顺利开展堵漏施工,堵漏浆泵送时需要具有较好的流变性;泵注化学固结堵漏浆及后面的憋挤作业过程中,要确保化学固结堵漏浆不稠化,防止“灌香肠”和“插旗杆”事故的发生。模拟不同漏失层的温度、压力,利用增压稠化仪评价了不同密度条件下的化学固结堵漏浆的稠化时间,评价结果表明,化学固结堵漏浆的稠化时间可以控制在4~12 h范围内,能够满足堵漏施工的安全要求。堵漏浆流变性及稠化时间试验结果见表1。

表1 化学固结堵漏浆流变性能及稠化时间

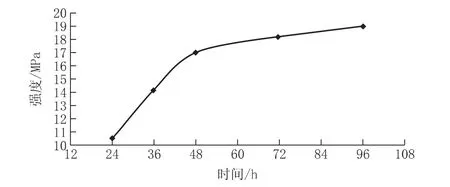

3.2 固结物强度

化学固结堵漏浆形成的固结物需要有一定的强度,能够承受井筒压力和漏失地层压力两者之间的压差,才能满足封堵漏失层的要求。在100℃、25 MPa条件下,利用增压养护釜,测试了不同养护时间下固结物的强度,试验结果如图2所示。由图2可知,化学固结堵漏浆稠化后形成的固化物,24 h内强度>10 MPa,36 h强度>14 MPa,48 h强度>17 MPa,完全可以满足10 MPa以上的承压堵漏要求。

图2 固结物强度发展曲线

4 现场施工

4.1 化学固结堵漏配方

通过调研邻井情况,根据地温梯度确定SX2井漏失层的温度在81.7~87.7℃之间,根据该井1.35 g/cm3的井浆密度,计算出二叠系漏失层所处压力为50~54 MPa。根据温度和压力条件,参考室内实验结果,确定的SX2井化学固结堵浆漏配方为:水+170%HDL-1,堵漏浆密度1.45 g/cm3。根据该井二叠系漏失层的温度、压力,开展了88℃、55 MPa条件下的稠化实验,实验结果如图3所示,该条件下的稠化时间为9.53 h。

图3 88℃、55 MPa稠化曲线

4.2 施工过程

由于该井二叠系漏失层较长,为达到较好的堵漏效果,分2次对漏失层进行封堵,首先封堵下部漏失层(3850~4025 m),然后封堵上部漏失层(3709~3850 m)。

针对下部漏失层,进行了化学固结堵漏施工。首先下光钻杆至4020 m,然后注入大颗粒桥接堵漏浆15 m3,化学固结堵漏浆24.5 m3、替钻井液32 m3,起钻至3500 m(套管鞋内),关闭封井器,从环空憋挤钻井液,共挤入钻井液19.68 m3,最高憋挤压力达到了14 MPa。关井候凝12 h后探塞,塞面为3902 m。

确定下部有化学固结塞后,针对上部漏失层,再次进行了化学固结堵漏施工。光钻杆下至3900 m处,循环正常后,注入化学固结堵漏浆24.3 m3,替浆31 m3,起钻至3500 m(套管内),循环30 min后关闭封井器,进行憋挤作业。以0.5~1 MPa/30 min的速度缓慢提高憋挤压力,最高立压达到了16.9 MPa,憋挤过程中,共挤入钻井液14.8 m3。之后关闭封井器,保持压力候凝12 h,开井。循环处理好钻井液后,下光钻杆探得塞面为3704 m,调整钻井液性能满足设计要求后,更换钻具,扫塞至井底。

4.3 堵漏效果

扫完井内化学固结塞,充分循环钻井液后,起钻至套管内,对二叠系漏失层进行了试压验漏。试压过程中,逐步提高立压,最高立压达到8.5 MPa,停泵后立压8.2 MPa,30 min后立压降至7.5 MPa,压降为0.7 MPa/30 min。试压验漏所用钻井液密度为1.35 g/cm3,计算可知二叠系漏失层(4025 m处)当量密度为1.56 g/cm3,能够满足后续钻井作业要求。

5 结论

(1)化学固结堵漏浆承压能力达到17 MPa以上,抗温达到180℃以上,密度在1.3~1.9 g/cm3之间可调,并且常温常压下流动性好,便于地面泵送。对于地层破碎的裂缝性漏失层有较好的封堵效果。

(2)SX2井二叠系火成岩漏失层地层破碎、裂缝发育,桥接堵漏封堵效果较差。通过运用高强度、抗高温的化学固结堵漏技术,有效地封堵住二叠系火成岩漏失层,满足了后续钻井施工的要求,地层承压能力由不足1.20 g/cm3提高至1.56 g/cm3以上。

(3)破碎性漏失地层堵漏难度大,需进一步研究固结类堵漏材料和配方,并完善现场施工工艺。

[1]杨金龙,罗静兰,何发歧,等.塔河地区二叠系火山岩储集层特征[J].石油勘探与开发,2004,31(4):44-47.

[2]王悦坚.塔河油田恶性漏失堵漏与大幅度提高地层承压技术[J].钻井液与完井液,2013,30(4):33-36.

[3]陆长青,闫联国,郑建翔.塔河油田托普台区块二叠系堵漏技术探讨[J].油气藏评价与开发,2011,1(5):52-55.

[4]刘作家.二叠系堵漏现状及改进措施[J].科技创新与应用,2013,(20):112.

[5]张海军,彭勇.常规堵漏方法在塔河油田托普台区块易漏层位的堵漏运用[J].西部探矿工程,2016,(7):81-84,87.

[6]徐同台,刘玉杰,申威,等.钻井工程防漏堵漏技术[M].北京:石油工业出版社,1997.

[7]魏宏超,唐志进,张凌.裂缝性储层堵漏剂配方优选实验[J].钻井液与完井液,2010,27(3):38-40.

[8]赵正国,蒲晓林,王贵,等.裂缝性漏失的桥塞堵漏钻井液技术[J].钻井液与完井液,2012,29(3):44-46.

[9]刘应民,初毅,黄学刚,等,裂缝型渗漏地层承压堵漏试验技术探讨[J].钻采工艺,2012,35(6):10-11.

[10]范钢,张宏刚.深层裂缝性储层防漏堵漏实验评价研究[J].探矿工程(岩土钻掘工程),2008,35(7):80-83.

[11]詹俊阳,刘四海,刘金华,等.高强度耐高温化学固结堵漏剂HDL-1的研制及应用[J].石油钻探技术,2014,42(2):69-74.

Chemical Consolidation Plugging Technology in SX2 Well of Tahe Oilfield in the Permian Igneous Rock Forma-tion

/LIU Jin-hua,LIU Si-hai,WANG Xi-jiang,CHEN Zeng-wei(SINOPEC Research Institute of Petroleum Engineering,Beijing 100101,China)

The 3709~4025m section of SX2 well in Tahe oilfield is in Permian igneous rock formation,where the fracture developed and several leakage happened in this 316m section and lower section during drilling process.Leakage could not be stopped by the efforts of bridging and cement plugging and the total loss occurred while drilling through the Permian at 5340m depth.The chemical consolidation plugging technology was used.The chemical consolidation slurry prepared by the chemical consolidation plugging agent has excellent properties such as high pressure bearing capacity(48h strength can reach above 17MPa),good temperature resistant(180℃)and good rheological property.This Permian leakage layer was divided into 2 sections and plugged by the chemical consolidation plugging technology,the pressure test presents that the pressure bearing capacity of the leakage layer is increased from 1.20g/cm3to 1.56g/cm3,which meets the requirements of the subsequent drilling.

well drilling;plugging;chemical consolidation;the Permian igneous rock;bridging plugging;Tahe oilfield

P634.8;TE25

A

1672-7428(2017)03-0031-04

2016-04-18;

2017-01-05

刘金华,男,汉族,1976年生,油气井工程专业,硕士,从事井筒强化方面的研究及现场服务工作,北京市朝阳区北辰东路8号北辰时代518,liujinhua.sripe@sinopec.com。