核电工程二回路管道施工的关键施工技术

马新朝

(中国核电工程有限公司 北京 100840)

核电工程二回路管道施工的关键施工技术

马新朝

(中国核电工程有限公司 北京 100840)

本文通过对M310堆型二回路的VVP(主蒸汽系统Main Steam System)及ARE(Feedwater Flow Control给水流量控制系统,即主给水)系统施工过程中所发现的各类施工问题进行了汇总和总结,指出了重点施工技术,提炼出了二回路管道施工的关键控制点及关键施工技术。关键施工技术主要控制在以下几个方面:U型管卡及钢索的施工,防甩击预埋件的安装,VVP管道焊接与主设备安装的逻辑关系确定,管道及设备阀门的吊装和引入,螺栓的施工和设计管理优化及质保关键工序监督监查。经验的总结,可以核电工程的建设起到关键性指导作用,从而可推进核电工程的建设进度。

核电工程 二回路管道 关键施工技术

核电的二回路主要系统为VVP及ARE系统管道,由位于反应堆安全壳厂房内及安全壳外的超级管道组成,其中主给水及主蒸汽管道的材质为P280GH,RCCM-2级,QA1级,VVP及ARE系统管道均需要进行防腐保温。VVP系统从每台SG(蒸汽发生器steam generator顶部引出φ812.8mm的碳钢管道,工作温度316℃,保温厚度160mm,将核蒸气从核岛输送至常规岛,供主汽轮机及其他用汽设备及系统,主要通过R54区廊道,经主蒸汽隔离阀管廊W10区,最后进入汽轮机厂房,在这区段,其壁厚为39mm,机械贯穿件以外接W10区段的壁厚为46mm(为超级管段)。ARE系统管道管径为φ406.4mm×21.44mm,R53区接SG到机械贯穿件材质为P280GH,其余为TU42C,其工作温度为316℃/240℃,保温厚度110mm。

1 主要施工工艺介绍

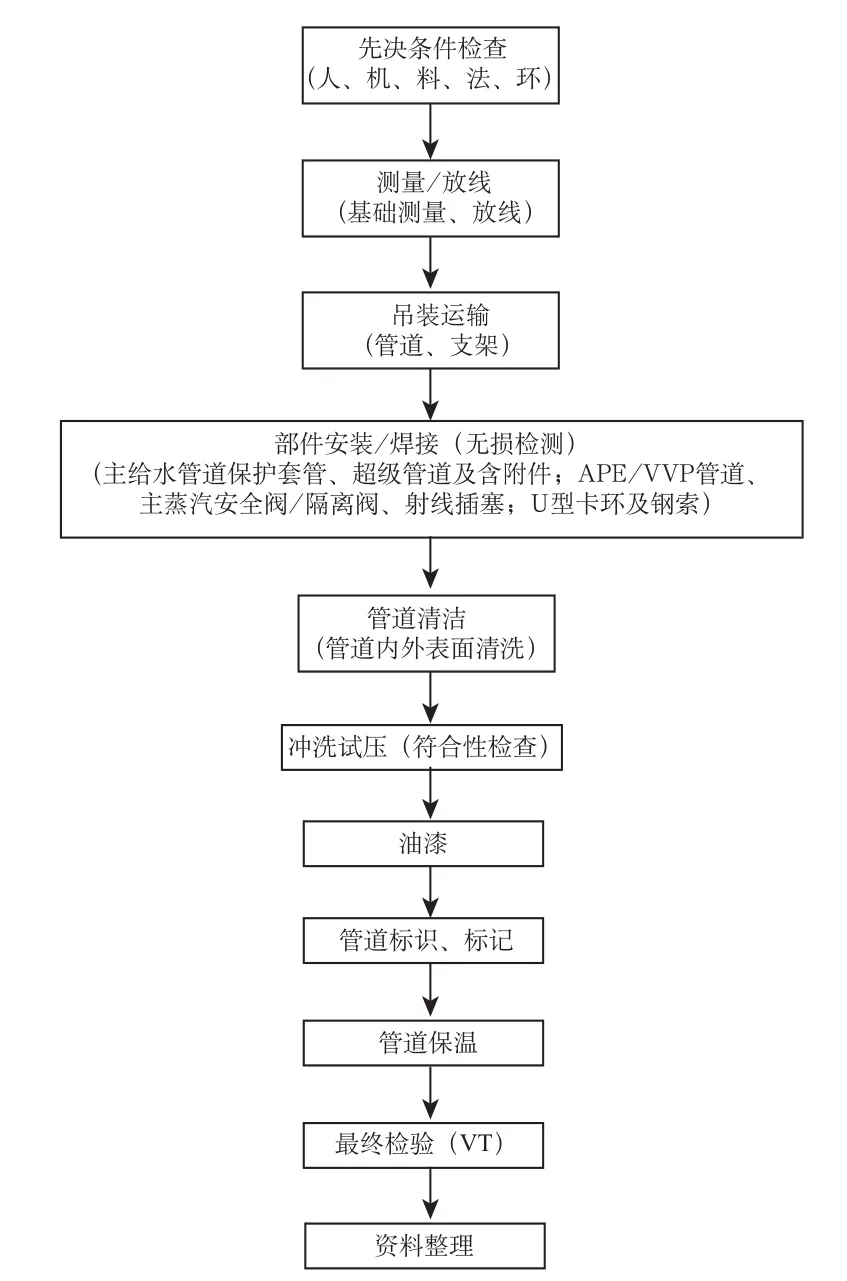

图1 典型核电工程二回路管道施工的工艺流程

在此工艺流程中,须要注重的重点内容是测量放线及测量结果的归零处理,在吊装运输的过程中须关注的是物项(管件、管道及相应的设备或零部件)的转运通道确定,部件安装的过程中重点须关注其安全阀和隔离阀的调整压力整定值。

2 关键施工技术

2.1 设计改进

●2.1.1 U型管卡的施工(力学计算)

在二回路管道施工过程中,U型管卡的加工设计及施工是一个重要的控制部分,此阶段的施工主要是处理好埋件的安装及分步骤浇灌混凝土,每次施工前的测量施工是重点内容,且测量值的准确直接影响后续的施工,因此,各参建单位要认真测量并复核结果[1]。

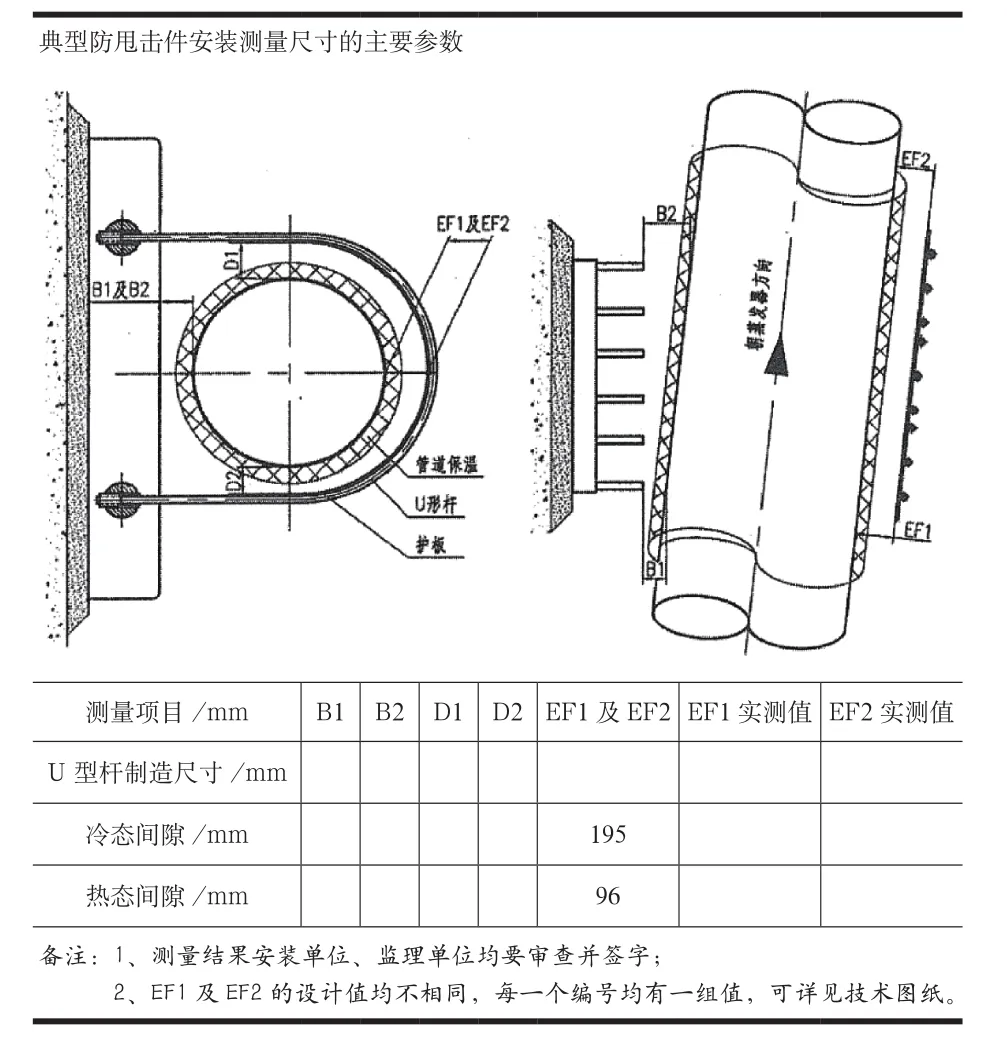

设计人员根据表1,确定U型管卡所用钢索的长度等参数,以便正常施工和保证施工质量。现场施工人员针对B1、B2、D1、D2、EF1及EF2等参数进行实际测量,测量结果按表1进行填写,完成后报设计院进行审查和确认,此项工作完成后进行U型杆的制造。

表1 安装尺寸测量参数表[2]

●2.1.2 钢结构配套修改

对于配套钢结构,主要是L817房间及L847房间的吊车轨道高度的升高修改及钢结构支撑及牛腿的修改(1#机组L817房间的钢梁牛腿升高600mm),以增大并符合13t起重机的起降行程,从而在施工过程中能顺利完成连接厂房二回路主蒸汽隔离阀、安全阀及超级管道的倒运和吊装,并给管道安装提供相应的辅助安装支撑或吊装稳定性保证,在后续核电站的运行检修过程用以倒运相应的物项。

●2.1.3 检验方法优化

在焊接接头的检验方面,注重对于射线插套焊缝的优化,首先须做到检测方法可达,对于难以用RT进行检验的焊接接头,用多层层间PT的方法,代替RT,同时,优化其合格标准;第二,可以采取UT及RT的方法对焊接接头进行对比检查,使不同比例来弥补相应的不足,以便于能准确发现缺陷;第三,对于主蒸汽管、隔离阀等管径大、壁厚大的对接焊,为保证焊接质量,可增加半厚度(15~20mm)处的过程RT,以便及时发现缺陷及时进行处理。

图2 典型核电工程二回路管道施工的工艺流程布置简图

2.2 施工逻辑及其影响因素的处理

●2.2.1 防甩击预埋件的安装

主要是主蒸汽横向限制件及主给水横向限制件的施工。该构件的施工,要注重混凝土浇灌施工及螺栓安装施工,混凝土浇灌前应将套筒与侧向支撑的底板焊接在一起,安装好锚固螺栓后浇筑混凝土,在混凝土凝固后应预紧锚固螺栓,注重螺栓的预紧次序;用液压螺栓位伸器拉紧螺栓(共3排6组螺栓,中间从上至下,然后对角线进行紧固。以确保其数据准确),保持锚固螺栓的残余预紧力为170×104N(锚固螺栓的预紧分3个步骤:预紧至要求值的50%;预紧至要求值的110%;旋紧螺母,在48h和1个月后检查残余载荷并适时调整)

●2.2.2 管道防甩击件的安装

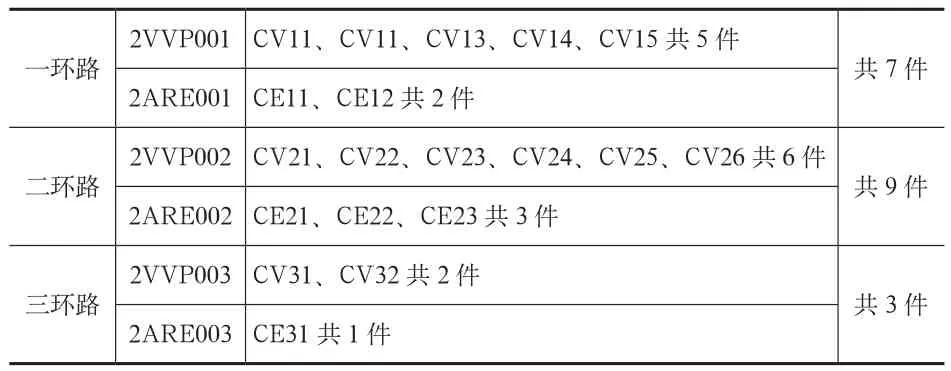

方家山核电工程1#、2#机组二回路管道防甩击件的统计情况见表2。

表2 方家山核电1#、2#机组的二回路管道防甩击件数量

关于VVP/ARE防甩击件,19个已完成灌浆13个(灌浆养护28天),拉伸完1个,6个在月底前拉伸完成(第一次到最后一次——3次)需要一个月;最后一次灌浆完成后1个月进行螺栓拉伸施工(此施工经验将1#机的经验反馈至2#机组的施工中,其中主蒸汽共13个;主给水6个),记录好螺栓拉伸的力矩值。

安装时机:二回路水压试验完成后1月内热态功能试验前(如热态试验分2阶段实施,则在第1阶段第二次热试结束后)实施。该工作由常规岛安装该部件的安装单位(如浙江火电建设公司ZTPC)全部将测量数据报设计院确认,以便安排钢索制造商根据测量数值进行钢索的制造。

ARE特殊防甩击件(钢索)由以下部件组成:基座,通过锚固螺栓固定于反应堆厂房内环墙;锚固螺栓,用于固定基座;销轴及钢索,安装于基座上;一些用于基座安装、定位、二次灌浆的辅助螺栓、密封板及套管等部件。

ARE特殊防甩击件(钢索)安装顺序为:管道安装→参数测量→安装基座→安装保护套管→调整底板及保护套管位置→二次灌浆前检查→二次灌浆→二次灌浆后检查→安装调整垫铁→安装钢索→螺栓预紧→安装完成后检查。与U型杆设计原理类似,考虑到现场施工的影响,钢索不随防甩击件一同供货,待现场管道安装完成后进行参数测量,管道安装后检查测量出的参数是钢索尺寸加工的依据。

钢索的制造,需要先做钢索的缠绕试验,着重考察其旋转方向是否与防甩击件施工时大螺栓拧紧时的力矩相一致,以防止在终拧时而将钢索放松。

●2.2.3 核辅助厂房钢结构的施工钢结构的施工

二回路中的主要钢结构施工,重点侧于LX厂房外的15.450m、18.650m及23.250m标高处的抗甩击件的安装,该构件是防止蒸汽管道破裂时的安全保护装置,它是由钢框架及楔形物组成,钢框架采用60mm、40mm、30mm、25mm的钢板焊接而成,楔形件为5~80mm的钢板[3]。在LX厂房+15.450m安装三个钢框架,留有三个预留孔洞,与预埋件焊接;+18.650m及23.250m处各安装二个钢框架C3及C4,钢框架C3通过上下两排迪威达钢筋与预埋件相连,钢框架C3与C4通过M24的高强螺栓连接[4]。

表3 二回路抗甩装置的主要参数

在抗甩击装置钢结构施工过程中,最重要的控制工序是钢柱的迪威达钢筋的施工,一是控制其施工时机,二是控制其施工方法;三是控制高强螺栓的施工工艺。

在其施工的重要控制点:LX抗甩击装置的安装需要根据管道的安装时间而定,因此,需要制定严密的管道施工进度计划。

高强螺栓的施工控制点:首先进行连接副预拉力复验和摩擦面的抗滑移系数检验,抗滑移系数检验用的3套试件与所代表构件须为同一材质、同批号制作、同一性能等能级,同一直径的高强螺栓连接副,以便检验其安装条件的符合性。注重高强螺栓施工时的摩擦面的干燥情况验证。对于螺栓的紧固拧紧注重施工扭矩的验证,初拧扭矩为施工扭矩的50%,复拧扭矩等于初拧扭矩,并按一定的顺序进行施工扭转,螺栓群由中央按顺序向外拧紧,初拧与终拧在同一天内完成。

●2.2.4 吊车的安装

1)安装工艺流程

设备检验及交接——设备基础复测及放线——轨道安装前符合性检查及安装——轨道安装固定及附属装置安装——起重机地面组装——吊装就位(设备的定位及调整)——设备涂层的修补(设备保护及现场清理)——设备试运转

吊车的安装,主要按照吊车的安装工艺流程进行过程控制,在实际的施工过程中,主要控制点按以下几个方面进行:

(1)设备的基础复测及放线

依据相关技术规定及施工图的要求,检查吊车的基础坐标位置、标高、表面平整度;根据施工图复测土建的设备基础标高,中心轴线位置是否符合要求,以便与设备的施工图标高相比较,做到基础误差归零;采用不同规格的垫板来保证设备与基础接触平稳,满足小吊车的安装基准线与设备安装施工图相吻合,控制好±2mm;按测量结果正确放线。

(2)轨道梁及轨道安装

在轨道梁及轨道安装前,必须做好符合性检查,以保证轨道的安装精度符合设计及后续的使用要求。主要控制好轨道梁跨度偏差;按ΔS=±[3+0.25(S-10)] mm的计算并控制,最大不得超过±15mm;调整时根据图纸及设计要求,使用螺栓或焊接的方法将轨道梁或轨道固定在设备基础上,梁的水平度满足以下要求:

①沿梁长度方向,间隔2m的两点之间的标高差≤1mm;

②轨道梁横截面的倾斜度≤0.3%b;轨道梁两端的标高差≤1/5000L(b——轨道宽度,mm;L——轨道全长,mm);

③两轨道间的标高差≤0.1%起重机跨度;

④轨道梁接头两轨道连接时,垂直方向和水平方向的错位应小于1mm,伸缩处的间隙允许偏差为±1 mm;

⑤轨道标高,轨道顶面基准点的标高相对于设计标高允许偏差,桥式起重机为±10mm,梁式起重机为±5mm;

⑥弯曲度每2m测量,弯曲度≤1mm

(3)吊车试转前主要检查控制点

电动系统、安全联锁装置、制动器、控制器、照明和信号系统的安装要符合要求,且动作灵敏准确可靠,速度不能忽大忽小,控制不灵;钢丝绳端部的固定应正确可靠,且在吊钩、取物装置、滑轮组和卷筒上的缠绕应正确可靠;各润滑点及减速器所施加的润滑油的性能、规格和数量应符合设计文件的规定,且油的化学性能成分检测合格;手动盘车的各机构应手动盘车,使转动系统中最后一根轴旋转一周以上,不应有卡滞现象。

2)吊车合格试验

吊车合格试验为整个安装活动的重点内容,分为主机构合格试验及载荷试验和主机构及电葫芦载荷试验。

(1)主机构合格试验:第一次提升载荷为0.75倍额定载荷,吊钩做起升试运转;第二次加载至额定载荷,做提升试运转,且使吊车在全行程上往返运行数次,各部位应无异常现象;卸载后全面检查,起重机及其运行轨道应无裂纹、焊缝开裂、油漆脱落及其他影响安全的损坏或松动等缺陷,该项试验不超过3次。

(2)静载试验:加载至1.5倍额定载荷,吊钩做无冲击提升,在离地面100~200mm处悬吊停留超过10min后,应无失稳现象,卸载后全面检查,起重机及其运行轨道应无裂纹、焊缝开裂、油漆脱落及其他影响安全的损坏或松动等缺陷,该项试验不超过3次。

(3)吊车主机构及电葫芦的动载荷试运转:①各机构的动载试运转应分别进行;②吊车各机构的动载试运转应在全行程上进行,起吊重量应为额定起重量的1.2倍,累计起动及运行时间不少于1h。各机构动作应以灵敏、平稳、可靠,安全保护和限位装置开关的动作应准确、可靠。

●2.2.5 吊装施工

1)二回路吊装物项的规格及参数

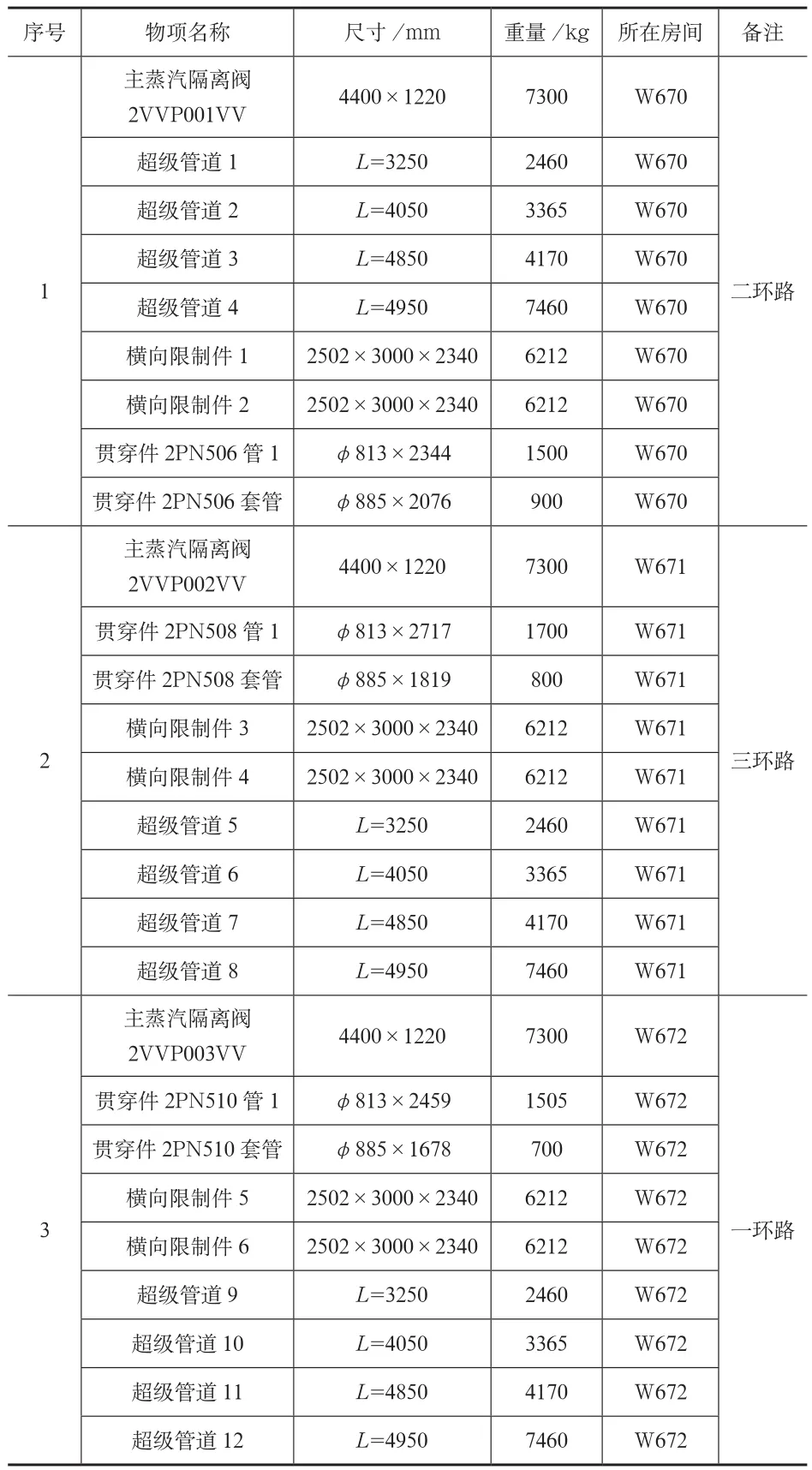

方家山2#机组关于L847房间需要引入的构件清单及重量,13t吊车的问题需要关注(吊车的起重升降量程空间不足的问题,设计原因),具体的清单见表4。

超级管道最重的7460kg,最长的4950mm,贯穿件最小的φ813×2344,φ885×1678,横向限制件(2502×3000×2340)6块,3台主蒸汽隔离阀(分别为2VVP001VV,2VVP002VV,2VVP003VV尺寸均为4400×1220,重7300kg)历时较长,其特点是大、重、长,因此需要注重对于安装逻辑的控制和对于引入存放空间的确定。

L817/L847房间的主要构成:东西两侧为防龙卷风格栅角钢焊接墙体,墙体底部为迪威达钢筋结构,需要对地基础进行二次灌浆及螺栓拉伸,一旦墙体施工完成,则吊装通道被封死,无法吊运;南北两侧为钢柱型钢结构,钢柱设计有牛腿,用于安装13t吊车,吊车是安装期间用于吊装上表中的吊装物项,运行检修期间则用于吊装相应物项,安装此吊装设备是二回路管道施工的关键控制点。

在此钢结构的施工,必须要调整相应的施工工序,即,土建单位在施工钢结构时,要考虑安装物项的施工通道,首先要做好屋顶钢梁及框架的施工,先施工钢柱,注意必须保证东西两侧抗龙卷风墙的施工,该基础的迪威达钢筋不能先张拉,在框架结构施工完成、二回路所有构件吊装进入后才可以施工;其次,做好对于吊车梁钢柱的施工,安装牛腿,对牛腿的安装情况进行验证,合格后用塔吊吊装13t起重机吊车梁及相应的部件,并及时对吊车进行试运转和性能试验,尽早具备使用条件;最后,做钢结构盖板的盖装工作。

表4 二回路吊装物项的规格及参数[5]

2)与吊装设备的布置处理

缓慢提升起重机,将起重机吊离地面100~200 mm时,仔细检查吊绳、卸扣、吊耳部位及各关键部位的受力情况,检查起重机的平衡情况,合格后继续提升起重机,将设备吊装至安装位置上空,下降时,由起重工作人员引导缓慢降落,随时对起重机的安装方位进行调整,以免与周围钢结构及物项相碰撞,当降至轨道上方时,放置起重机本体,使设备行走车轮安全平稳安放在运行轨道上。

起重设备的正常运转是保证对二回路安装管件及阀门安装的前提,一方面可以用该起重机作为辅助工具来调整管件及阀门的装配、及布置这些管件及阀门;另一方面是在焊接及热处理过程中,能顺利吊装相应的安装设备如焊机及热处理设备;同时在焊接过程中可以做为起吊辅助工具来预防焊接变形。

在吊装过程中,要注重对于钢结构盖板的倒运工作,在提升后的13t吊车正常使用后,可按需要打开相应房间的盖板,以保证该房间内的吊装物项如超级管道、隔离阀、安全阀的准确吊入,在吊入后及时调整并焊接安装,吊入后及时盖上盖板并做好防雨措施,减小对主蒸汽隔离阀的雨水损害。

●2.2.6 管道支吊架及附件的施工

管道支吊架的施工,关键注重对于无预埋件的支吊架的施工或由于预埋件偏差较大的支吊架的施工。对于有预埋件的支吊架在焊接安装前要检查并复核土建的预埋件位置是否符合图纸的安装要求,如不符合则可以采取焊接回大埋件来满足;无预埋件的支吊架要根据支吊架图纸的坐标在建筑结构上先标记出垂直及水平中心线,定位出需要打膨胀螺栓的位置,在钻孔前用钢筋探测仪对钻孔范围探测,如在钻孔位置探测到钢筋,且不满足布置误差时,向设计部门提出设计变更,钻孔合格后,用膨胀螺栓安装相应的埋板及支吊架。

阻尼器的施工时应注重对于阻尼器的安装时机,应在管道全部安装完毕并经调整和支承之后,且在冷态试验和热态试验期间,经检验合格后安装;阻尼器连接件U型卡的定位必须满足管道能在管道中心线的垂直方移动;安装阻尼器应通过行程和调节余量来调节支座销轴之间的长度(一般为±25mm),以避免引起附加应力。

恒力或弹簧支吊架的安装应按支承管道热载荷校正;支架的调整和安装应在弹簧锁紧的状态下进行;在管道水压试验期间,支架弹簧应锁紧;系统调试期间,管道承受载荷时应根据试验的要求放开弹簧锁紧装置。

2.3 核岛内的施工

●2.3.1 施工逻辑调整

1)与主设备的施工关系分析

蒸汽发生器顶部的VVP管道的接口焊缝的焊接主要要解决此焊缝何时焊接的问题——即究竟是主管道焊口先焊接还是蒸汽发生器顶部管道接口焊缝及波动管与主设备焊口先焊的施工逻辑确定。

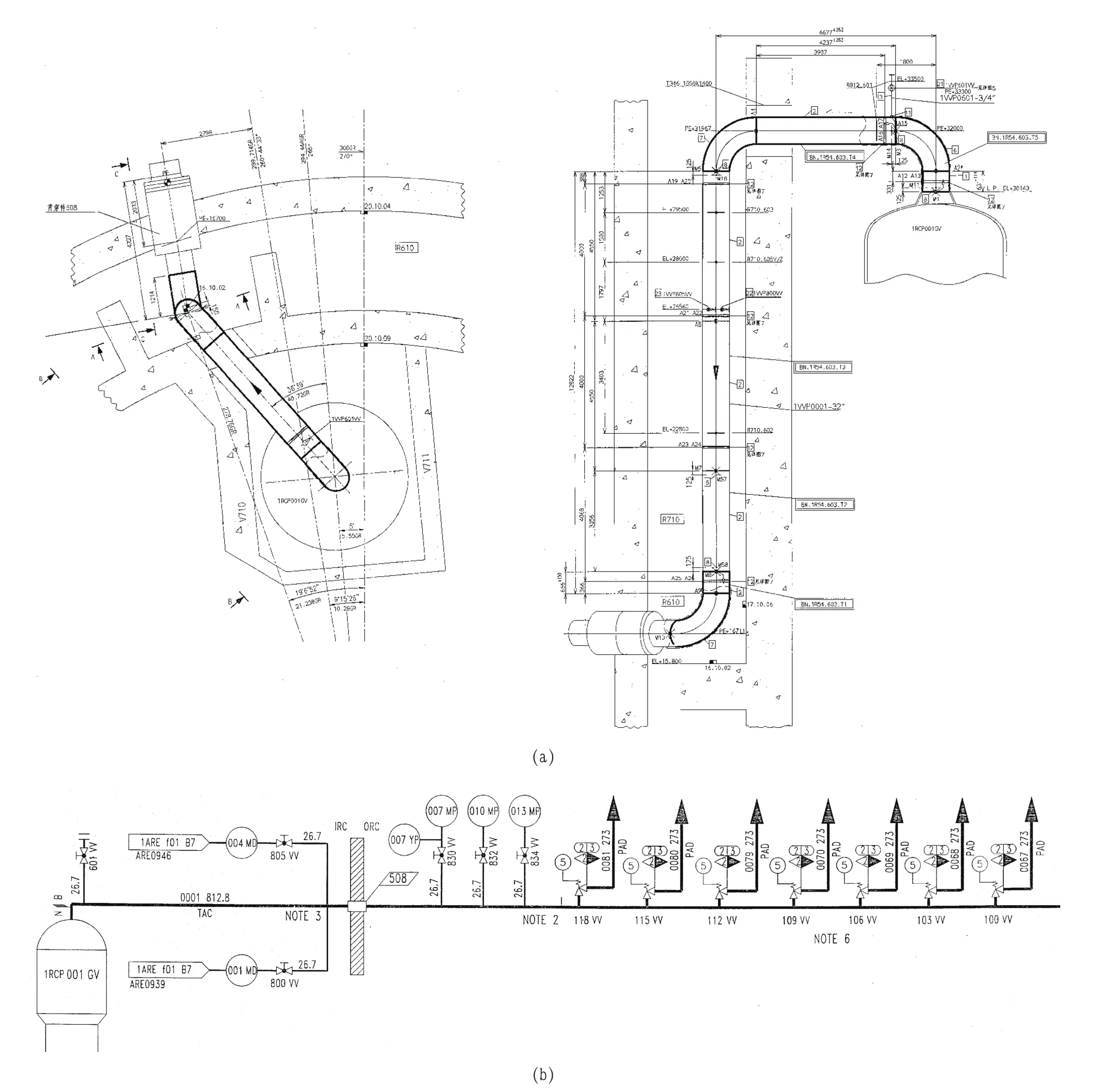

方家山核电按照1#机组ARE和VVP管道安装及既往项目的经验,ARE主给水止回阀后管段随蒸汽发生器、VVP连体进行爆破吹扫,逻辑施工顺序必须从蒸发器接口延伸调整至止回阀位置;VVP管道最大也只能仅保留蒸汽发生器顶部设备接口好顶部弯头接口,且必须要自蒸汽发生器向管道方向的逻辑施工顺序调整安装。

ARE、VVP蒸汽发生器现阶段接口需求。2#机组ARE、VVP管道结合现今的施工状态和正常的施工逻辑顺序要求,如蒸汽发生器不能移交,管道安装ARE将停滞在止回阀到蒸发器间共计12道16"主口、VVP管道设备接口和弯头接口共计6道32"焊口不能安装。

该主口工程量加之支管、插塞及支吊架完善最少需求一个月绝对工期。

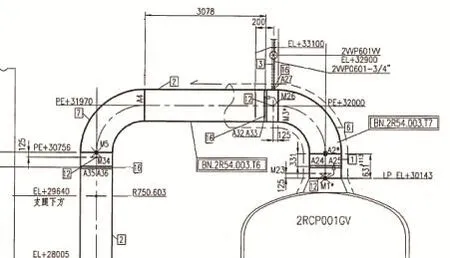

一环VVP。环焊缝M22、M19安装焊接中,环焊缝M1、M2、M3、M5需求蒸汽发生器移交管道安装[3],见图3。

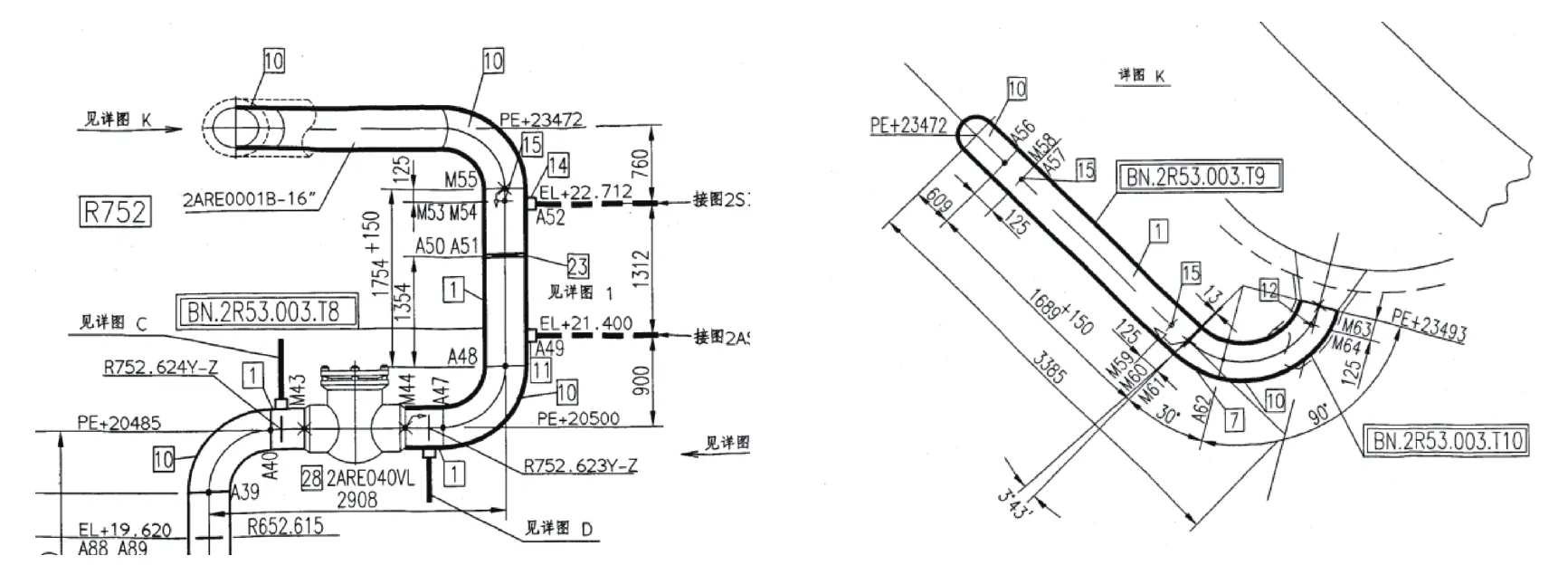

一环ARE。环焊缝M33施工准备中。蒸发器到止回阀1ARE040VL需求蒸汽发生器移交管道安装,焊缝M63、M61、M55、M44(图纸07062R53BZS03-003),见图4。

图3 VVP核岛内与SG的接管图

图4 ARE核岛内与SG的接管图

根据施工进度计划2013年10月22号开始主管道过渡段1环坡口加工,11月6号具备焊接条件(先焊接1U4至15mm后,组对1U2和1U6),12月3号1环过渡段焊接完成;10月25号开始主管道过渡段2环坡口加工,11月9号具备焊接条件(先焊接2U4至15mm后,组对2U2和2U6),12月8号2环过渡段焊接完成;11月3号开始主管道3环过渡段坡口加工,11月17号具备焊接条件(先焊接3U4至15mm后,组对3U2和3U6),12月14号3环过渡段焊接完成,分析其关键线路,按以往核电施工的经验,此种施工已造成施工进度滞后的现状。

按目前主管道过渡段坡口已经开始加工的情况分析,是以目前未焊接二回路管道接管的情况下测量的数据,如主管道过渡段与蒸汽发生器二回路VVP、ARE管道同时施工,二回路管道焊接时可能会使蒸汽发生器产生一定的位移,造成与目前主设备测量的数据产生偏差。可能会造成目前加工好的主管道过渡段组对无法达到自动焊的精度要求。

2)矛盾处理

针对此问题,CNPE施工管理部组织核动力研究设计院、监理公司及核电建设相关专家,对VVP管道施工及主设备就位及焊接的技术管理情况进行分析及研讨,由蒸汽发生器的总重相对于VVP顶部施工时的焊接接应力及焊接变形收缩相对来说不变的特点,与会专家对焊接的收缩情况及蒸汽发生器管嘴与主管道焊接的收缩量进行分析,并认真分析了各核电站VVP管道焊接后,最终SG的测量数据未变化的结果,得出主设备管嘴的焊接不影响其顶部VVP管焊口焊接的结论。

综合以上分析,主管道焊口先焊接还是蒸汽发生器顶部管道接口焊缝及波动管与主设备焊口先焊的施工逻辑基本没有影响,可以同时焊接。对于与稳压器所连接的波动管,亦没有太大的影响,此项工作的完成,可大大促进核电工程二回路管道的施工。

●2.3.2 土建构筑物与安装物项的协调

施工中墙体与管道及支架的冲突事宜,需要进行妥协让步处理,此工序是调整核岛内施工的一项重要内容,在处理此项任务时,须要用钢筋探测仪进行钢筋位置确定,判定是否能开孔或是能安装膨胀螺栓进行预埋板安装,设计人员要及时给出处理意见。

在土建施工过程中,须要注重对于设备及管材相应运输通道的畅通,不能只顾土建的施工进度而未考虑安装施工进度,要全局性考虑整个工程的进度:核岛内的钢结构平台施工要为核岛内设备及管道的引入创造条件;核岛外联接厂房及常规岛的安装要考虑工序间的搭接关系,从而优化施工。

2.4 其他关键影响因素的控制

主蒸汽横向限制件的施工,由于安装零件和工序较多,同时还涉及到土建灌浆,安装时间比较长。

在此施工过程中,须要注重对于已安装零件及部件的成品保护,可采取包裹、覆盖、隔离等施工措施来保证其精度。

工程施工由于产生NCR,而对NCR的产生原因分析不到位所引起的审查时间及NNSA监督管理要求的落实时持续时间较长对工程的影响。

3 焊接施工关键技术[6]

3.1 焊缝布置及排版图

管道的焊接,需要提供焊缝布置图,在焊缝布置图中标明焊口的位置信息,焊工钢印号等信息,焊接时间等内容,与产品的实际相符合,同时与焊接记录相一致。

3.2 管道、附件、辅件的焊接及热处理技术

管道的焊接可经过2GT和5G1T两个焊接位置进行工艺评定,并采取全熔透T型接头的型式试验评定角接接头的焊接工艺,笔者确定了其焊接工艺生产的实际参数和方法。采用氩-电联焊方法,即,GTAW:打底为60~115A,填充时为77~138A;SMAW:填充为128~170A,盖面为145~170A。电源极性:直流正接。

关注异种钢的焊接工艺评定及焊工考试及热处理,它与管道对接及插套的工艺参数略有不同。

●3.2.1 管道的焊接

管道的焊接,侧重于对管道组对的控制:一是减小焊口的焊接错边量的控制;二是控制好管道的坡口形式,如V型与U型坡口的对接;三是控制好插入式全熔透焊道打底部分的焊接。

●3.2.2 射线插塞的焊接

插塞即角接接头的焊接,采取全熔透T型接头的型式试验评定合格后所形成的焊接工艺规程。采用氩-电联焊方法,即,GTAW:打底为60~115A,填充时为77~138A;SMAW:填充为128~170A,盖面为145~170A。电源极性:直流正接。

●3.2.3 管道与阀门及接管嘴的焊接

1)注重异种钢的焊接工艺评定及焊工考试

二回路施工过程中,异种钢的焊接主要反映在SG蒸汽发生器给水接管嘴18MnD5焊接工艺评定及焊工考试的问题。在评定时需要准备约0.9m的HAF III类材料,其规格为φ406.4×21.44mm。在实际的安装前要检查其焊接工艺评定报告的覆盖性,如缺少完整的评定报告,此时需要进行评定及焊工的单独考试,以满足HAF603的要求。

采取氩电联焊方法进行:焊丝型号:ER70S-6;焊条E7018,保护气体Ar≥99.99%,正面流量>13.5L/min;对接及角接。

热处理:预热温度150~300℃;后热温度300~400℃后热恒温时间≥1h;焊后热处理恒温温度640±10℃,恒温时间≤6h;焊后热处理温度≥300℃,焊后热处理升/降速度≤220℃/h;层间温度:150~300℃

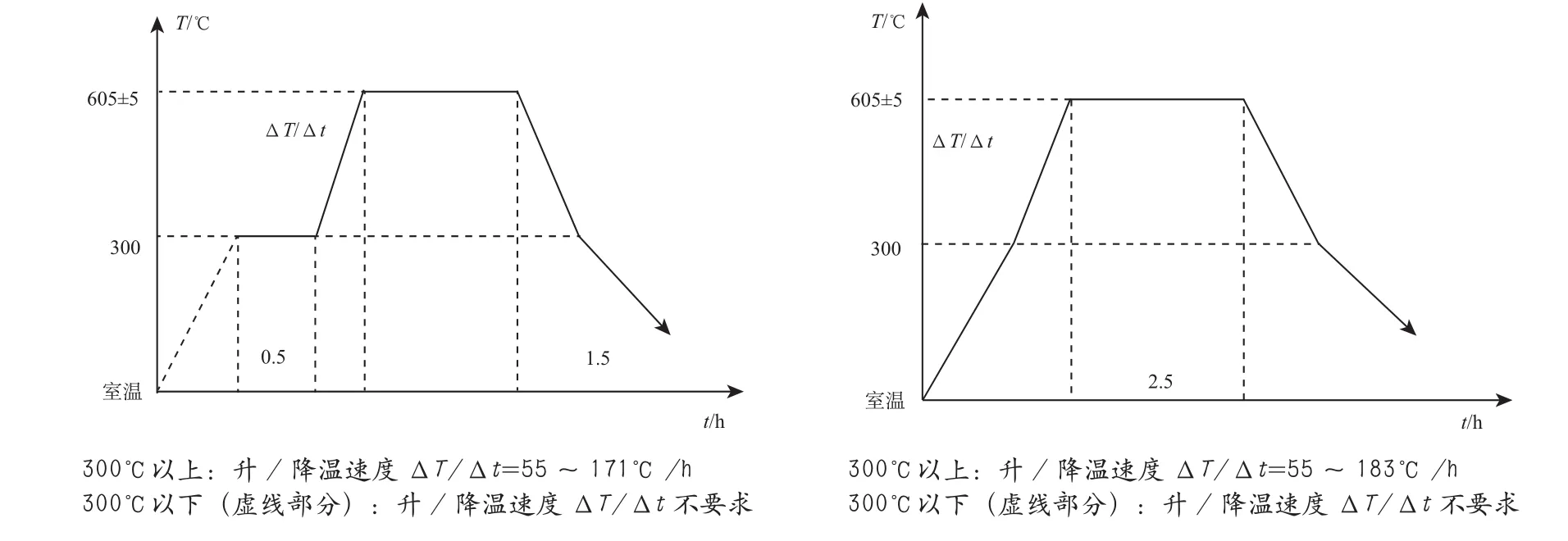

图5 焊接热处理工艺曲线(焊后去应力热处理曲线)

焊接工艺参数:点焊68A~109A;第一焊道:68A~109A,填充焊道77A~138A(φ2.0mm);填充焊道79A~135A(φ3.2mm)填充焊道111A~167A(φ4.0mm)

在异种钢的焊接过程中,最重要的控制技术为焊接预热及焊接工艺的执行情况,整个焊接及热处理过程要做好对于先决条件的选择,保证使用的焊材正确,工艺符合,热处理时间正常。

2)阀门的焊接

阀门(主蒸汽/主给水隔离阀、安全阀等)的安装需要遵守厂家的安装技术要求;调整好管道的坡度、坐标、标高、垂直度调整好介质流向,阀门的安装方向符合图纸要求,采用临时支承措施固定牢靠;焊前需要开启阀门,严禁越过阀体接地线焊接。

●3.2.4热处理

热处理分为对接管的工艺参数及管板的热处理工艺参数两大类,其焊接热处理曲线可由图5所示(前者为对接管的热处理工艺参数,后者为支管全熔透角接接头的热处理工艺参数)。

1)预热、层间温度及后热参数

焊前预热及后热是防止厚板构件、低合金钢和中合金钢接头焊接裂纹产生的最有效的措施之一,是决定接头致密性和性能的重要因素,主蒸汽、主给水管道预热温度为130℃;层间温度为125~250℃,后热温度300℃,后热保温为时间1h~2h。

2)去应力热处理参数

去应力热处理的主要作用是降低残余应力和提高焊接接头的力学性能。热处理去应力退火时退火温度<A1(A1共析转变线,加热时珠光体(渗碳体)开始转变成奥氏体的温度),因此,钢的去应力主要是保温缓冷过程消除,并无组织变化。本工艺消除应力热处理温度为605±5℃;保温时间为1h。而焊接工艺评定时,对于每种消除应力热处理的加热温度,其保温时间应始终大于实际生产中累计保温时间的80%,考虑到实际中最多允许二次返修,则在焊接工艺评定中,保温时间为t≥(1h+1h+1h)×80%=2.4h(焊接见证件与实际相同为1h)。开始施工单位制定的保温时间为(1h+1h)×80%=1.6h,而未考虑到二次返修。而实际车间预制过程中,主给水的一管座焊缝就出现了二次返修的情况。升温时,焊缝温度在300℃以下可快速升温;降温时,焊缝温度冷至300℃以下时不再控制降温速度,自然冷却。

3)后热

焊接应尽量连续完成,但由于管道规格较大,一道焊口难以保证在当天焊接完成或者因特殊原因而停止施焊时,应在停焊后立即进行后热处理。质控人员一定得注重对于后热温度及保温时间的正确性,一方面温度不能过大,另一方面,保温时间不能太长;使其满足焊接工艺规程的要求。

4)去应力热处理

焊接完成后,如无特殊原因,应立即进行焊后去应力热处理。热处理操作人员严格按照要求进行操作,并记录热处理工作曲线,观测热处理曲线状况,防止出现意外。监理人员要定期,不定期的进行见证及巡检,并观察热处理曲线,以便发现问题及时进行处理。

5)实际问题的处理

在支管的热处理施工中,发生过由于加热设备的问题,在加热温度升高至570℃左右后,不再上升和加热过程中的突然断电两起事件,施工管理人员及技术人员要果断处理:一方面要求及时更换加热带,另一方面及时有效地督促相关人员进行电源及线路整改,第三,要求施工单位进行热处理曲线装置的修理,及时补充热处理曲线,从而确保产品质量。

3.3 焊接检验

●3.3.1 钢结构的现场安装焊缝的检验

对全熔透角接接头的检验:1)应针对构件端部与预埋件焊缝(构件C3、C5端部与预埋件焊缝)焊接前后对焊缝两侧各400mm范围内的母材进行UT,确保该区域无缺陷(此检验区域将受Z向应力,须重点检查),对于其余与预埋件相连的角焊缝焊喉Hf=20mm,应在焊接过程中采用分层PT的方法进行检验,以保证每层焊接时无缺陷(以层间PT代替全熔透的UT,因无条件进行UT);2)注重对于角焊缝焊喉Hf=20mm的规范性检查,保证焊脚尺寸(此时焊脚)满足要求;3)对Q390C所形成的焊缝,必须在焊接完成后的24h后进行相应的无损检测,以防止延迟裂纹的产生,对返修后的焊缝,须在返修完成48h后进行。

●3.3.2 焊接接头的检验

主蒸汽、主给水管道的无损检验按照技术规格书进行。对于主蒸汽管、隔离阀等管径大、壁厚大的对接焊,为保证焊接质量,可增加半厚度(15~20mm)处的过程RT。因此,在半厚度处焊缝需增加后热,RT合格后重新进行预热。对于每个焊口的RT检查结果,工程管理人员及监理工程师都须进行及时跟踪确认,保证不留隐患。

●3.3.3 检验报告及施工记录的审查

对检验报告、无损检验及见证件的理化检验报告均要从时间逻辑、工序逻辑及空间逻辑上进行审查,主要检查焊缝的抽检比例是否满足要求,施工记录是否完整,报告中的缺陷记录是否完整准确等情况,以保证资料的及时、正确和完整性。

4 质保管理

4.1 程序的执行

在核电二回路的施工过程中,其关键的管理技术也应关注对于程序的执行,质保部门应针对关键施工节点对施工过程进行监督和监查,制定专项监督/查计划,按计划实施,如对迪威达钢筋的张拉施工、主蒸汽隔离阀的安装、安全阀的压力值整定及安装过程、VVP及ARE管道的焊接启动和组对等关键点和工序进行监督,以及时发现问题及时要求纠正[6]。

4.2 NCR的管理

在NCR的管理方面,一定要按照其对不符合程度的处理方案进行NCR分类判定(按处理方案“照用、返工、修理、报废和退货”5种形式进行确定),具体应用某种处理方案须视具体的问题进行具体对待,以保证其处理的及时有效。

具备开启不符合项的物项,均要按照不符合项的处理流程和办法进行处理。在建安过程中开启不符合项均是由责任主体单位开启,监理公司、建设单位及总包等管理单位对于现场监督检查时发现的质量问题,可按照相应的程序发布不符合项通知,要求施工单位按具体物项的分级开启相应的不符合项进行处理;施工单位对于本单位发现的不符合项,可按照相应程序自行开启NCR进行处理,所有的NCR均要进行关闭前的验证。

对于在二回路施工过程中,须做好对于NCR的管理,首先要审查好NCR的名称,然后要正确分析NCR的产生原因,从根本原因上仔细分析清楚,以便能更好的制定处理方案,并接受核安全局的检查。

4.3 经验反馈

由于二回路的施工是一个持续时间长,工作量大,涉及的施工工序多(土建主体结构施工、钢结构施工、吊车等起重设备安装及辅助安装施工、焊接、无损检测、机械施工、保温施工,重大设备就位等工种),在施工人员、施工先决条件的准备方面、施工时机的把握、设备管道材料准备方面如运输通道的具备等某一个环节,如稍不注意,则会影响整个回路的施工,因此,必须做好施工的经验反馈工作。重点要关注施工过程中出现的各类质量问题和影响施工的影响因素,特别要注意以下几个方面:

1)注重设计变更管理,注重现场物项的施工冲突,及时解决现场由于管道与支架安装时的冲突问题;

2)注重对于土建与安装的协调,注重对于土建钢结构与起重设备的安装逻辑,注重保持对于安装物项的运输通道的畅通和先决条件准备;

3)注重安装设备、管道的标识及标记问题,特别是主蒸汽安全阀的阀体及铭牌标识的统一性,压力值整定问题;

4)注重无损检测报告的完整性,如主给水射线插塞的PT报告及检测的及时性;

5)注重对于一环、二环及三个环回路的施工人力投入及管道与主设备的安装顺序问题;

6)注重对于主蒸汽及主给水横向限制件的钢索预制及张拉问题(要注重其钢索的加工时机及其加工安装方向),在框架施工时要注重对于管道的预穿符合性检查;

7)注重焊接及其返修施工方案的确定问题;

8)注重对于厂家制造缺陷的焊接及安装前检验,如主蒸汽隔离阀管嘴坡口的检查及检查缺陷的清除;

9)注重对于设计、制造及安装标准的归一化处理;

10)注重对于施工记录的完善。

5 结论

核电二回路管道施工完成才能进行水压试验,而水压试验完成是热态试验的前提,在此期间,实施阻尼器及相关管道附件的施工,所有工作完成后才能确定相应的施工间隙来实施油漆及后续的保温工作,如未能有效完成二回路管道及其附件的施工,则后续工作将无法正常开展,因此,二回路管道的施工是一个持续时间长,工序繁多且技术要求很高的一项工作,注重关键施工技术的研究是非常重要而且必要!

M310核电机组在二回路管道施工过程中,在主设备SG及压力容器就位后,核岛内二回路的VVP及ARE管道的施工,每一个环路(一环、二环及三环)可以同时进行;核岛外的连接厂房的回路施工,可同时进行施工;在后续核电的建设过程中,工程建设者可以制定相应的进度控制措施,以有效优化施工管理及施工工期。

对全熔透角接接头的检验应重点检查焊缝的熔透性(如C3、C5),对于承载支撑的牛腿上翼缘板承受Z向应力的焊接部位两侧各400mm应进行全部的UT,以保证该区域无缺陷;多层多道焊时应进行多次分层PT,以及时发现缺陷及时清除;对于低合金钢的返修要注重焊后48h的再次检测;角接接头应注重热处理工艺规程的遵守情况,并对断电现象做好预控措施。

对于核电二回路关键施工技术的分析与介绍,可促进核电建设人员对于二回路管道的安装特点的熟悉,以便优化施工,持续改进,从而促进核电建造技术更加趋于完善。

[1] 0706G0009 ARE&VVP系统防甩装置技术规格书[Z].中国核电工程有限公司/核工业第二研究设计院,2008.

[2] 0706AT4207 主蒸汽和主给水管道防甩击件安装技术要求[Z].中国核电工程有限公司/核工业第二研究设计院,2008.

[3] 07062R53BZS03-003 ARE管道施工图[Z].中国核电工程有限公司/核工业第二研究设计院,2008.

[4] 0706XRX-SBS12 主蒸汽管道防甩击件安装及位置图[Z].中国核电工程有限公司/核工业第二研究设计院,2008.

[5] 0706XRX-SBS13 主给水管道防甩击件安装及位置图[Z].中国核电工程有限公司/核工业第二研究设计院,2008.

[6] 马新朝.核电工程焊接监理[M].北京:中国原子能出版社,2014.

The Key Construction Technology in the Secondary Circuit Construction of Nuclear Power Project

Ma Xinchao

(CNNC China Nuclear Power Engineering Co., Ltd. Beijing 100840)

s The papers summarized and concluded various types of construction problems we found in the construction process of VVP and ARE system of the second circuit in M310 nuclear power projects, and extracted the key control points and key construction technology for secondary circuit pipe construction. It was suggested that More attention should be payed on the following aspects: U type pipe and cable construction, anti swing hammer embedded parts installation. VVP pipeline welding logical relationship with the main equipment installation determine, pipeline and valve equipment hoisting and introducing, bolt construction and design management optimizing and quality assurance key process supervision and inspections. The Summary of experience in the construction of nuclear power projects can play a key role in guiding the construction of nuclear power projects, promote the progress of the construction.

Nuclear power engineering The Second circuit pipeline Key construction technology

X924

B

1673-257X(2017)03-0044-11

10.3969/j.issn.1673-257X.2017.03.009

马新朝(1973~),男,硕士,研究员,高级工程师,从事核电厂安装焊接工艺及新技术、无损检测技术、工程管理及调试管理等工作。

2016-06-09)