丙烷脱氢规整反应器的模拟研究

李 慧,黄 寻,肖文德

(上海交通大学 化学化工学院,上海 200240)

丙烷脱氢规整反应器的模拟研究

李 慧,黄 寻,肖文德

(上海交通大学 化学化工学院,上海 200240)

采用单孔道模型模拟规整反应器,建立数学模型,利用COMSOL Multiphysics软件对丙烷脱氢制丙烯反应进行了模拟,并与散堆固定床进行了对比,同时考察了规整反应器中工艺条件与催化剂结构对丙烷脱氢反应的影响。模拟结果表明,与传统散堆固定床相比,规整反应器的丙烷初始转化速率更大、转化率更高、丙烯选择性更高、反应器压降更小,最大丙烯收率为0.407 7,反应器压降仅为344 Pa,但失活速率较颗粒催化剂快。采用规整反应器,升高温度有利于丙烷转化率增大。低转化率时,反应温度越高,丙烯选择性越低。压力越大,丙烷转化率越低。相同转化率下,压力越大,丙烯选择性也越低。适宜的催化剂孔壁厚度为0.2 mm。催化剂孔密度对丙烷脱氢反应基本没影响。

丙烷脱氢;丙烯;规整反应器;规整催化剂;模拟

近年来,随着丙烯下游产品的快速开发,丙烯的需求量持续增长。但现有的丙烯生产工艺存在一定的缺点,如传统的石脑油裂解受丙烯-乙烯联产比例的限制,石油催化裂化法则受到轻质烃进一步制取高辛烷值汽油的制约[1-2]。丙烷脱氢制丙烯(PDH)和甲醇制烯烃等工艺为增产丙烯的重要技术路线,PDH技术能将低附加值的丙烷转化为丙稀,经济效益和社会效益高,是现在的研究热点之一[3-5]。

目前已工业化的PDH技术包括Oleflex,Catofin,STAR,Linde等工艺[6-8]。这些工艺主要以铂或铬为主活性组分,Al2O3为载体,在固定床或移动床上进行。常用的密相装填轴向固定床虽具有有效缩小反应器规模、降低固定成本支出等优势,但存在床层压降较大的问题;径向固定床虽压降小,但存在流体分布不均匀、反应器结构复杂等问题;移动床虽有催化剂使用寿命长、装填量少的优点,但存在技术复杂、投资和动力消耗较大的问题[9-13]。规整反应器作为一种新型反应器,具备催化剂壁薄、传质效果好、压降小、结构简单等优点,已应用于甲烷化、烷烃的蒸汽转化和加氢/脱氢反应等过程[14-20]。

本工作采用单孔道模型模拟规整反应器,建立了数学模型,利用COMSOL Multiphysics软件对PDH反应进行了模拟计算,并与散堆固定床进行对比,分析了两种反应器的丙烷转化率、丙烯选择性、压降及催化剂失活情况,并考察了规整反应器中工艺条件与催化剂结构对丙烷脱氢反应的影响。

1 数学模型

1.1 动力学模型

PDH动力学包括丙烷脱氢主反应、丙烷裂解副反应及催化剂失活,反应式和动力学方程分别见式(1)~(5)[21]。

丙烷脱氢反应:

丙烷裂解反应:

催化剂失活:

反应速率常数和平衡常数的计算见式(6)~(8):

动力学模型参数见表1。

表1 动力学模型参数[21]Table 1 Parameters of the kinetic model[21]

1.2 反应器模型

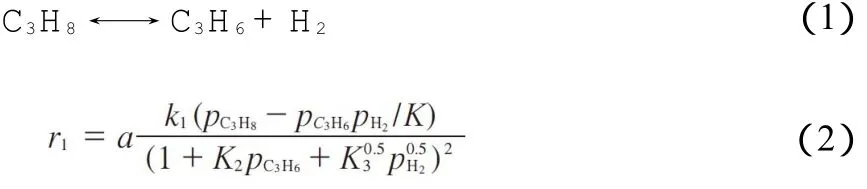

本工作选取目前最常用的规整反应器模型——单孔道模型[22],该模型假设所有孔道发生的物理和化学变化一致,因此单个孔道内发生的现象可代表整个反应器。模型分为气相(孔道内的气体流动)和固相(壁内部的扩散和反应)两个计算域,两者通过催化剂壁表面的传质进行耦合。采用轴对称圆柱体模拟单孔道,建立z轴(孔道纵向)和r轴(孔道径向)进行二维模拟。作为对比,还模拟了散堆固定床反应器。规整和散堆固定床反应器的催化剂结构和建模的示意图见图1。

图1 规整(a)和散堆固定床(b)反应器采用的催化剂结构和建模的示意图Fig.1 Schematic diagrams of the catalyst structures in the monolith(a) and random fixed bed reactors(b) and their models.dh:hydraulic diameter of pore channel on the monolith catalyst;tw:pore wall thickness of the monolith catalyst;z:axial coordinate of monolith catalyst;r:radial coordinate of monolith catalyst;dp:catalyst diameter;x:radial coordinate of catalyst.

反应器的物料衡算方程、边界条件及各参数计算参见文献[22-24]。规整和颗粒催化剂的组成均为Pt-Sn/Al2O3,采用动力学及两种反应器模型,在COMSOL Multiphysics软件中进行模拟,分别求得散堆固定床和规整反应器内丙烷脱氢的丙烷转化率、丙烯选择性、压降以及催化剂失活情况等。

2 结果与讨论

2.1 规整反应器与散堆固定床的对比

在温度873 K、压力0.1 MPa、丙烷进口流速1 m/s、停留时间0.28 s的条件下,考察散堆固定床(床层空隙率均为0.4)和规整反应器(催化剂孔密度6.2×105个/m2,孔壁厚度0.2 mm)中的丙烷脱氢性能。

2.1.1 稳态对比

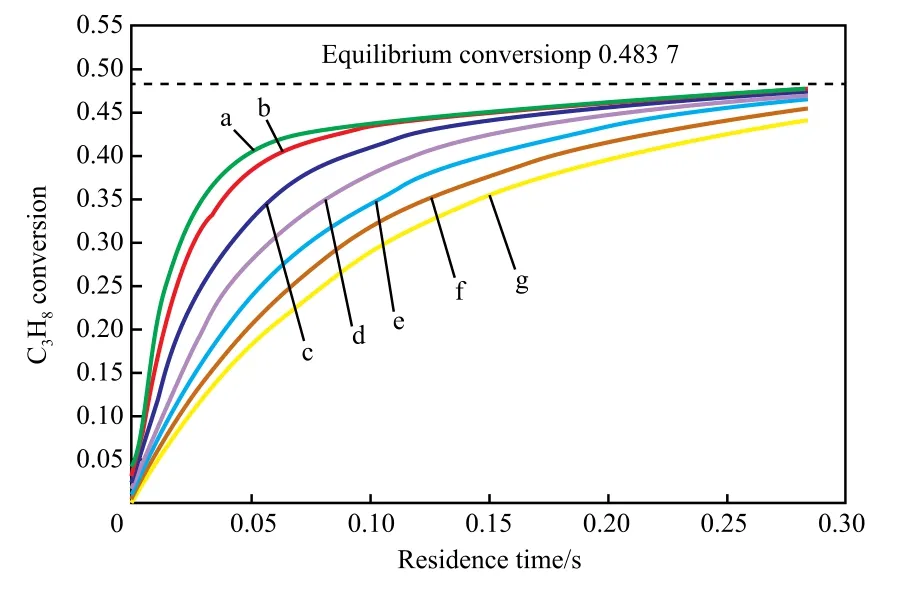

规整反应器和散堆固定床的丙烷转化率见图2。从图2可知,在散堆固定床中,颗粒催化剂粒径越小,丙烷初始转化速率越大,反应器出口的丙烷转化率越高。这是因为,颗粒催化剂粒径越小,内扩散的影响越小,催化剂中心丙烷浓度越高,反应速率越大。与散堆固定床相比,规整反应器的丙烷初始转化速率更大,且能更快地接近平衡转化率,这是因为催化剂的孔壁厚度仅0.2 mm,扩散路径更短,内扩散阻力更小。采用粒径3 mm颗粒催化剂的散堆固定床中的丙烷转化率为44.2%,与张新平[25]的研究结果(丙烷转化率43.3%)接近,说明本模拟结果较合理。

图2 规整反应器和散堆固定床的丙烷转化率Fig.2 Propane conversions in the monolithic and randomly packed reactors. Reaction conditions:873 K,0.1 MPa,inlet velocity of propane 1 m/s. a Monolith;Particle size of catalyst in randomly packed reactor/mm:b 0.5;c 1.0;d 1.5;e 2.0;f 2.5;g 3.0

规整反应器和散堆固定床的丙烯选择性及收率见图3。由图3a可知,规整反应器的丙烯选择性高于散堆固定床,而散堆固定床中颗粒催化剂的粒径越小,选择性越高。这是因为粒径越大,扩散路径越长,内扩散影响越严重,即催化剂中心的丙烷浓度较低,丙烯和氢气分压增大,阻碍了丙烷脱氢主反应的进行(见式(2)),而副反应不受丙烯和氢气分压的影响(见式(4)),故粒径越大,丙烯选择性越低。规整催化剂的孔壁最薄,扩散路径最短,故丙烯选择性最高。当丙烷转化率接近平衡转化率(0.483 7)时,主反应速率几乎为零,后期以副反应(丙烷裂解)为主,丙烯选择性急剧下降。由图3b可知,丙烯收率存在最大值,规整反应器的最大丙烯收率为0.407 7,而采用粒径3 mm颗粒催化剂的散堆固定床的最大丙烯收率为0.382 0。规整反应器相比散堆固定床的丙烯收率更高。

图3 规整反应器和散堆固定床的丙烯选择性(a)和收率(b)Fig.3 Selectivity(a) and yield(b) of propylene in the monolithic and randomly packed reactors. Reaction conditions referred to Fig.2. a Monolith;Particle size of catalyst in randomly packed reactor/mm:b 0.5;c 1.0;d 1.5;e 2.0;f 2.5;g 3.0

规整反应器和散堆固定床的压降见图4。从图4可看出,散堆固定床中催化剂的粒径越小,压降越大,当粒径小于0.5 mm时,压降大于11 kPa。实际生产中,压降过大将出现操作难度大和能耗大等问题。与之相比,规整反应器由于具有规整和开放的结构,使得流动阻力有效减小,压降仅为344 Pa,远小于散堆固定床的压降。

图4 规整反应器和散堆固定床的压降Fig.4 Pressure drops of the monolithic and randomly packed reactors. Reaction conditions referred to Fig.2.

2.1.2 动态对比

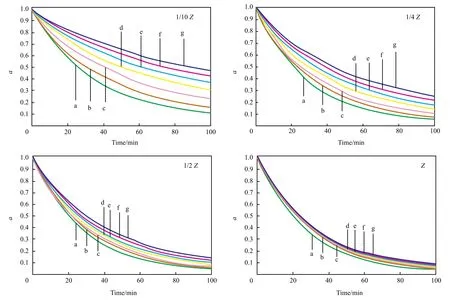

由于反应器前半段的丙烷脱氢反应活性下降较快,故分别取规整反应器和散堆固定床反应器轴向位置1/10Z,1/4Z,1/2Z,Z处的数据做a-t图(a为催化剂脱氢反应活性),动态模拟结果见图5。从图5可看出,颗粒催化剂粒径越小,曲线的斜率即失活速率越大,且规整催化剂的失活速率较颗粒催化剂快。这是由于颗粒催化剂的粒径越小,扩散路径越短,催化剂中心丙烯浓度越高,则催化剂失活速率越快(见失活动力学方程(5))。而由于规整催化剂的扩散路径更短,其失活速率较快。

2.2 工艺条件的影响

2.2.1 温度影响

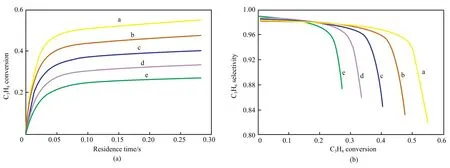

采用规整反应器时,反应温度对丙烷转化率和丙烯选择性的影响见图6。由图 6a可知,在反应器进口,温度越高,丙烷的初始转化速率越大。这是因为反应初期为动力学控制,高温增大了动力学反应速率常数,从而增加丙烷脱氢的初始速率。而在反应器出口,反应接近平衡时,转化率主要受热力学控制,由于丙烷脱氢为吸热反应,升高温度有利于平衡向正反应方向移动,故丙烷转化率增大。由图6b可知,低转化率时,反应温度越高,丙烯选择性越低。这是因为,副反应的活化能大于主反应的活化能,升高温度更有利于副反应,导致丙烯选择性降低。同时,温度越高,丙烷转化率越高,致使选择性-转化率曲线越晚到达拐点,即出现曲线的交叉。丙烷脱氢主反应接近平衡后,主反应总速率几乎为零,而丙烷裂解副反应不断进行,故丙烯选择性在拐点后快速下降。

图5 规整反应器和散堆固定床内丙烷脱氢反应的失活速率Fig.5 Deactivation rates of the propane dehydrogenation in the monolithic and randomly packed reactors. Reaction conditions referred to Fig.2. a:activity of catalyst;Z:length of reactor. a Monolith;Particle size of catalyst in randomly packed reactor/mm:b 0.5;c 1.0;d 1.5;e 2.0;f 2.5;g 3.0

图6 规整反应器中反应温度对丙烷转化率(a)和丙烯选择性(b)的影响Fig.6 Effects of temperature on the propane conversion(a) and propylene selectivity(b) in the monolith reactor. Reaction conditions:0.1 MPa,inlet velocity of propane 1 m/s. Catalyst structure:cell density 6.2×105m-2,tw=0.2 mm. Temperature/K :a 893;b 873;c 853;d 833;e 813

2.2.2 压力影响

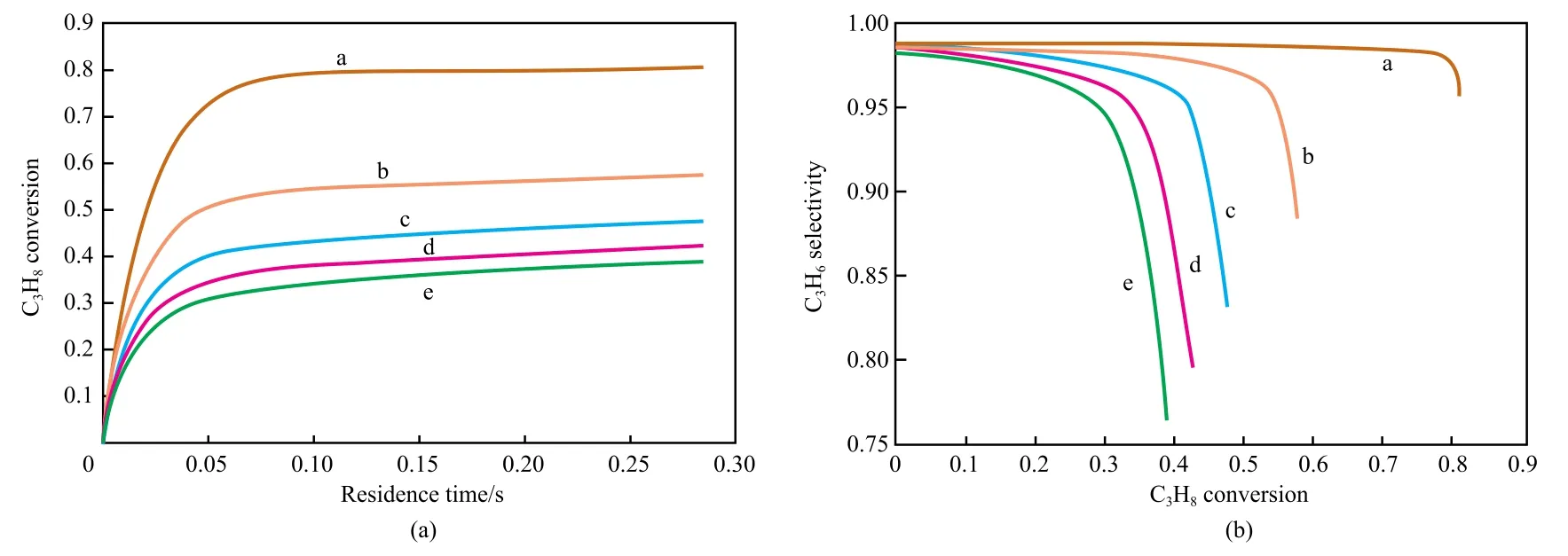

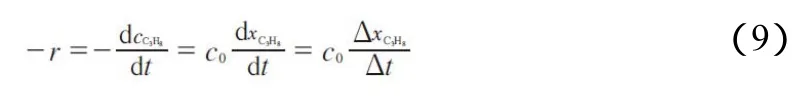

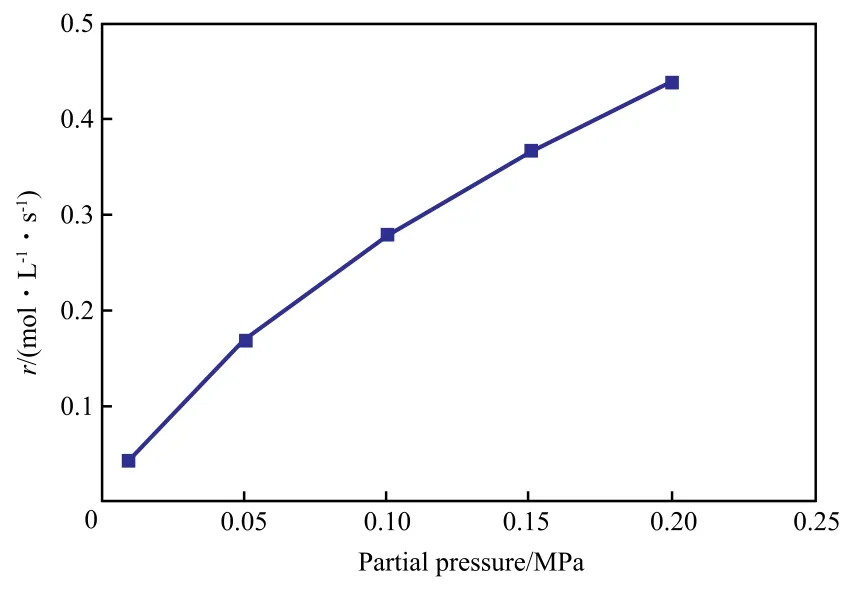

采用规整反应器时,不同床层压力对丙烷脱氢反应的影响见图7。由图 7a可知,反应初期,压力越大,转化率越低。低转化率时,逆反应的影响可忽略不计,进一步取各压力曲线在零点的斜率用式(9)计算反应速率,结果见图8。

图7 规整反应器中反应压力对丙烷转化率(a)和丙烯选择性(b)的影响Fig.7 Effects of pressure on the propane conversion(a) and propylene selectivity(b) in the monolith reactor. Reaction conditions:873 K,inlet velocity of propane 1 m/s. Catalyst structure referred to Fig.6. Pressure/MPa :a 0.01;b 0.05;c 0.10;d 0.15;e 0.20

从图8可看出,随压力的增大,丙烷消耗的反应速率基本呈线性增大。这是因为,反应初期为动力学控制,增大压力可加快反应速率,符合压力对反应速率的影响规律。由图7a还可知,在反应器出口处接近平衡时,压力越大,丙烷转化率越低。这是因为,此时反应为热力学控制,而丙烷脱氢反应是分子数增大的反应。由图7b可知,相同转化率下,压力越大,丙烯选择性也越低,因为副反应为不可逆反应,不受反应平衡的影响。

图8 规整反应器中压力对丙烷脱氢反应速率的影响Fig.8 Effect of pressure on the reaction rate of the propane dehydrogenation in the monolith reactor. Reaction conditions referred to Fig.7. Catalyst structure referred to Fig.6

2.3 催化剂结构参数对规整反应器丙烷脱氢反应性能的影响

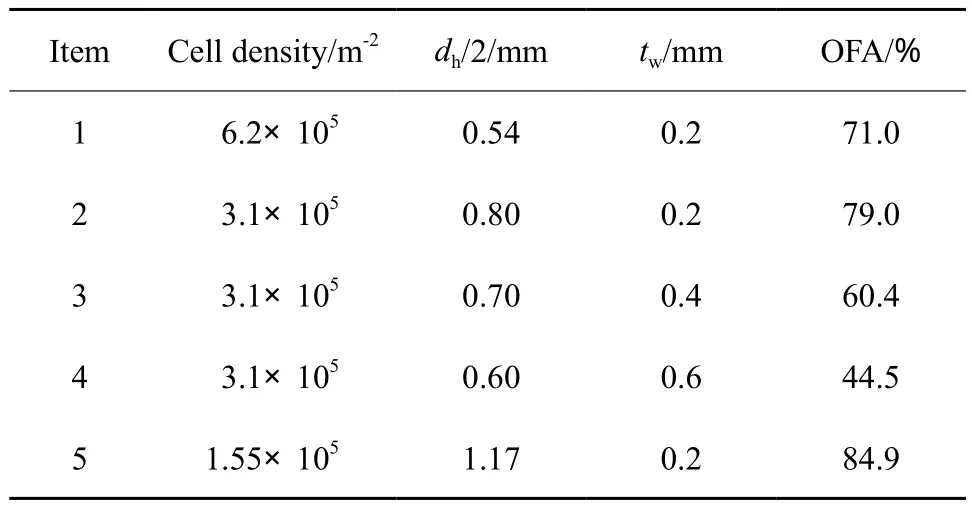

参考工业常用规整催化剂的结构,对5种不同结构的规整催化剂进行模拟,规整催化剂的结构参数见表2。

表2 规整催化剂的结构参数Table 2 Specification of the monolith catalyst

2.3.1 孔壁厚度

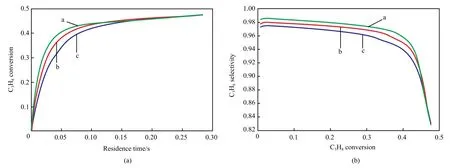

催化剂孔壁厚度对规整反应器丙烷脱氢反应性能的影响见图9。由图9可知,相同孔密度的催化剂,孔壁厚度越大,丙烷转化率越低,丙烯选择性也越低。这是因为孔壁厚度越大,反应物和产物在催化剂中的扩散距离越长,内扩散影响越严重,即催化剂中心丙烷浓度较低,丙烯和氢气分压增大,阻碍了丙烷脱氢主反应的进行(见式(2)),故丙烷转化率降低,而副反应不受丙烯和氢气分压的影响(见式(4)),因此丙烯选择性也降低。孔壁厚度较小可获得较高的丙烷转化率和丙烯选择性,适宜的催化剂孔壁厚度为0.2 mm。

图9 催化剂孔壁厚度对规整反应器丙烷转化率(a)和丙烯选择性(b)的影响Fig.9 Effects of the pore wall thickness of the catalyst on the propane conversion(a) and propylene selectivity(b) in the monolith reactor. Reaction conditions referred to Fig.2. Catalyst structure:cell density 3.1×105m-2. tw/mm:a 0.2;b 0.4;c 0.6

2.3.2 孔密度

催化剂孔密度对规整反应器丙烷脱氢反应性能的影响见图10。由图10可知,相同孔壁厚度、不同孔密度催化剂所得丙烷转化率和丙烯选择性曲线基本重合,说明丙烷脱氢反应对规整催化剂的孔密度几乎不敏感。改变孔密度即改变催化剂的孔道直径,会影响气相扩散过程,但由于丙烷脱氢的反应速率较慢,故影响不大。

图10 催化剂孔密度对规整反应器丙烷转化率(a)和丙烯选择性(b)的影响Fig.10 Effects of the catalyst cell density on the propane conversion(a) and propylene selectivity(b) in the monolith reactor. Reaction conditions referred to Fig.2. Catalyst structure:tw=0.2 mm. Cell density/m-2:a 6.2×105;b 3.1×105;c 1.55×105

3 结论

1)与传统散堆固定床相比,规整反应器的丙烷初始转化速率更大、转化率更高、丙烯选择性更高、反应器压降更小,最大丙烯收率为0.407 7,反应器压降仅为344 Pa,但规整催化剂的失活速率较颗粒催化剂快。

2)采用规整反应器,升高温度有利于丙烷转化率增大。低转化率时,反应温度越高,丙烯选择性越低。压力越大,丙烷转化率越低。相同转化率下,压力越大,丙烯选择性也越低。

3)相同孔密度的催化剂,孔壁厚度越大,丙烷转化率越低,丙烯选择性也越低,适宜的催化剂孔壁厚度为0.2 mm。催化剂孔密度对丙烷脱氢反应基本没影响。

符 号 说 明

a 催化剂脱氢反应活性

c 丙烷的浓度,mol/m3

c0丙烷的初始浓度,mol/m3

dh规整催化剂孔道水力直径,mm

dp颗粒催化剂直径,mm

Ea反应活化能,kJ/mol

ΔH 吸附热,kJ/mol

K 热力学平衡常数

K2,K3吸附平衡常数,Pa-1

K20,K30指前因子,Pa-1

k1,k2,k3反应速率常数,mol/(s·kg·Pa)

k10,k20,k30指前因子,mol/(s·kg·Pa)

p 压力,Pa

R 气体常数,8.314 J/(mol·K)

r 规整催化剂的径向自变量

r1,r2反应速率,mol/(m3·s)

T 温度,K

Tm参考温度,838 K

t 时间,min

tw规整催化剂孔壁厚度,mm

x 颗粒催化剂的径向自变量

Z 反应器长度,m

z 规整催化剂的轴向自变量

下角标

i 第i个反应

[1] 王卅. 我国丙烯下游产业产品市场情况[J].化工进展,2014,33(9):2517-2520.

[2] 张凌峰,刘亚录,胡忠攀,等. 丙烷脱氢制丙烯催化剂研究的进展[J].石油学报:石油加工,2015,31(2):400-417.

[3] 雷丽晶,包雪莹. 我国丙烯市场供应格局预期[J].化学工业,2014,32(8):19-21.

[4] 赵文明,张倩. 丙烯国内市场发展趋势及原料多元化对市场的影响[J].化学工业,2013,31(11):1-5.

[5] 王培超,曹世凌,伍宝洲,等. 丙烷脱氢制丙烯技术的工业应用探讨[J].中外能源,2015,20(5):85-90.

[6] 盖希坤,田原宇,夏道宏. 丙烷催化脱氢制丙烯工艺分析[J].炼油技术与工程,2010,40(12):27-32.

[7] 刘乔,董秀芹,余英哲,等. 丙烷无氧脱氢制丙烯工艺和催化剂的研究进展[J].石油化工,2014,43(6):713-720.

[8] 杨英,彭蓉,肖立桢. 丙烷脱氢制丙烯工艺及其经济性分析[J].石油化工技术与经济,2014,30(3):6-10.

[9] 刘畅. Pt-Sn/Al2O3催化剂上异丁烷脱氢制异丁烯反应器模拟研究[D].北京:北京化工大学,2014.

[10] 汪洋,任珉,袁浩,等. 径向反应器的研究与应用进展[J].应用化工,2006,35(9):719-722.

[11] 刘文明,刘雪东. 径向流反应器的发展及应用[J].石油化工设备技术,2006,27(1):56-61.

[12] Miraboutalebi S M,Vafajoo L,Kazemeini M,et al. Simulation of propane dehydrogenation to propylene in a radial-flow reactor over Pt-Sn/Al2O3as the catalyst[J].Chem Eng Technol,2015,38(12):2198-2206.

[13] 杨英,彭蓉,肖立桢. 丙烷脱氢制丙烯工艺及其经济性分析[J].石油化工技术与经济,2014,30(3):6-10.

[14] Corning Inc. Monolithic catalyst dehydrogenation reactor:US6623707[P].2003-09-23.

[15] 龙军,邵潜,贺振富,等. 规整结构催化剂及反应器研究进展[J].化工进展,2004,23(9):925-932.

[16] 南京大学扬州化学化工研究院. 一种丙烷脱氢制丙烯的整体式催化剂制备方法:102211022 A[P].2011-10-12.

[17] 中国石油化工股份有限公司. 一种丙烷脱氢制丙烯的方法:101003458[P].2007-07-25.

[18] 黄寻,肖文德. 甲醇催化脱水制丙烯反应器的研究进展[J].石油化工,2014,43(12):1359-1363.

[19] Stitt E H,Jackson S D,Shipley D G,et al. Modelling propane dehydrogenation in a rotating monolith reactor[J]. Catal Today,2001,69(1):217-226.

[20] 黄寻,李慧,肖文德. HZSM-5/堇青石规整催化剂的制备及其在甲醇制丙烯反应中的应用[J].石油化工,2016,45(2):156-162.

[21] Li Qing,Sui Zhijun,Zhou Xinggui,et al. Kinetics of propane dehydrogenation over Pt-Sn/Al2O3catalyst[J].Appl Catal A,2011,398(1/2):18-26.

[22] Guo Wenyao,Xiao Wende,Luo Man. Comparison among monolithic and randomly packed reactors for the methanol-topropylene process[J].Chem Eng J,2012,s207/208(10):734-745.

[23] 陈甘棠. 化学反应工程[M].3版. 北京:化学工业出版社,2007:1-344.

[24] Depcik C D,Hausmann A J. Review and a methodology to investigate the effects of monolithic channel geometry[J].J Eng Gas Turb Power,2013,135(3):22-25.

[25] 张新平. 丙烷脱氢氧化制丙烯过程的模型化与优化[D].上海:华东理工大学,2010.

(编辑 邓晓音)

Simulation of propane dehydrogenation process in a monolithic reactor

Li Hui,Huang Xun,Xiao Wende

(School of Chemistry and Chemical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

The propane dehydrogenation(PDH) process in a monolithic reactor was simulated using a single-channel mathematical model by means of the COMSOL Multiphysics software and compared with random fixed bed reactor. The effects of reaction conditions and catalyst geometries on the PDH process were investigated. It was indicated that,in the monolithic reactor,the initial propane conversion rate was faster,the propane conversion was higher,the selectivity to propylene was higher,the pressure drop was lower,in which the maximum yield to propylene reached 0.407 7 while the pressure drop was only 344 Pa,but the deactivation rate of the catalyst was faster,than those in a randomly packed fixed bed reactor. When using the monolithic reactor,temperature rise was beneficial to the propane conversion but decreased the selectivity to propylene at the low propane conversion;and high pressure led to the low propane conversion and the low selectivity to propylene at the similar propane conversion. The appropriate thickness of the catalyst pore wall is 0.2 mm and the cell density of the catalyst has little influence on the propane dehydrogenation.

propane dehydrogenation;propylene;monolithic reactor;monolithic catalyst;simulation

1000-8144(2017)02-0209-08

TQ 018

A

10.3969/j.issn.1000-8144.2017.02.011

2016-09-18;[修改稿日期]2016-11-30。

李慧(1992—),女,上海市人,硕士生,电话 13701617182,电邮 lihui19920822@sjtu.edu.cn。联系人:肖文德,电话 021-34203788,电邮 wdxiao@sjtu.edu.cn。