C4装置脱轻烃工艺路线的选择

唐绮颖

(中石化上海工程有限公司,上海 200120)

C4装置脱轻烃工艺路线的选择

唐绮颖

(中石化上海工程有限公司,上海 200120)

以异丁烷为原料脱氢生产异丁烯已成为丰富异丁烯的重要来源之一,反应产物中的轻烃含量高,分离困难。深冷分离和油吸收是常见的脱轻烃方法,使用Aspen Plus模拟软件分别对深冷分离和油吸收工艺进行模拟计算,通过比较计算结果,确定了油吸收工艺是合适的C4脱轻烃方法。

C4烃;脱轻烃;Aspen Plus;深冷;油吸收

异丁烯是一种重要的有机化工原料,主要用于制备甲基叔丁基醚(MTBE)、丁基橡胶、异戊橡胶、聚异丁烯[1]。在传统工艺中,异丁烯的主要来源是石脑油蒸汽裂解制乙烯装置的副产C4馏分、炼厂流化催化裂化(FCC)装置的副产C4馏分和Halcon法环氧丙烷合成中的副产物叔丁醇(TAB)。随着异丁烯下游产品的开发利用,全球性异丁烯资源不足的矛盾日益突出。传统来源的异丁烯已不能满足需求。因此,扩大异丁烯的来源、增加异丁烯的产量,已成为全球石油化工发展的当务之急。

异丁烷脱氢法[2]是一种近年来新兴的异丁烯生产工艺路线。它是利用炼油厂副产物C4烷烃,经预处理后得到异丁烷进入脱氢装置转化为目的产物异丁烯。异丁烷脱氢装置分为脱氢反应系统、脱轻烃系统和产品精制系统。本文对异丁烷脱氢装置的脱轻烃工艺路线进行研究,运用Aspen Plus软件进行模拟计算,根据模拟计算结果选择合适的工艺方案。

1 脱轻烃工艺

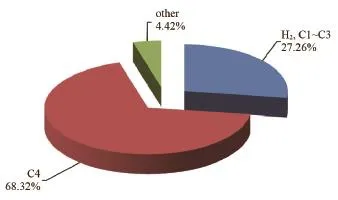

经预处理后的异丁烷原料采用水蒸气气氛下的脱氢催化剂,在一定的反应条件下在固定床反应器中脱氢生成异丁烯。异丁烷转化率达到40 %,异丁烯选择性达到94 %,反应器出口组成见图1。

图1 脱氢反应产物组成Fig. 1 The composition of the dehydrogenation reaction products

异丁烷脱氢反应产物中含有氢气、甲烷、乙烷、丙烷及丙烯等轻组分,这些轻组分的总含量达到27.26 %(摩尔含量)。氢气的沸点只有-272.8 ℃,C1 ~ C3这些烷烃的沸点皆低于 -42.9 ℃。这些组分在常温常压下皆为气相,用普通精馏的工艺方法难以将它们分离。目前脱除轻烃的方法主要有吸附分离法、深冷分离法、油吸收法等。

吸附法利用固体吸附剂对烃类组分吸附能力强弱的差异而实现组分的分离,由于吸附剂选择比较困难等问题,该方法未能得到广泛的应用。深冷分离法利用各烃类组分冷凝温度的不同,将气体冷却到一定温度从而将沸点高的烃类冷凝分离出来。该方法最根本的特点是需要提供较低温位的冷量使气体降温,回收率较高,但是设备投资大,能耗也不低[3]。油吸收法是指在一定的温度压力下气体在某种溶剂油里的吸收过程。各种气体在液体里有一定的溶解度,当气体和液体接触时,气体溶于液体的量逐渐增加直到饱和[4]。吸收烃类后的吸收剂经过精馏回收低碳烃类,而吸收剂经过再生后则循环使用。下面利用Aspen Plus分别对深冷分离工艺流程和油吸收工艺流程进行模拟计算。

2 深冷分离工艺流程

2.1 流程简介

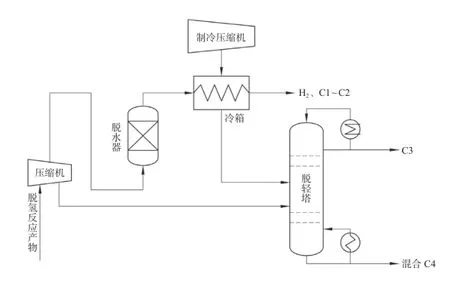

深冷分离工艺脱除异丁烷脱氢反应产物的轻组分,其流程如图2所示。

图2 深冷分离工艺流程Fig. 2 The brief flow chart of deep refrigeration process

分离水相后的脱氢反应产物进入压缩机,经过增压冷却后,分为气相和液相两股物料。为了防止在深冷过程中发生冻堵现象,气相反应产物进入脱水器脱除水分。脱水后的气相反应产物在冷箱中冷却到一定的低温,C3 ~ C4烃组分被冷凝,进入脱轻塔,氢气、C1 ~ C2烃组分未冷凝,以气相状态分出,可做燃料气或排火炬。压缩机出口的液相反应产物也进入脱轻塔,分离后塔釜得到脱除C3烃组分的混合C4烃物料。

2.2 模拟计算

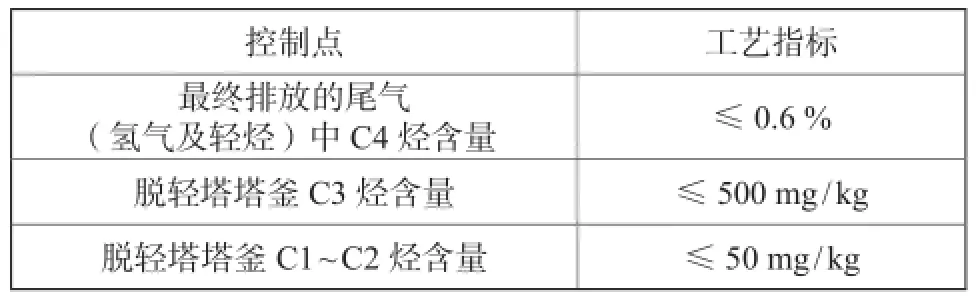

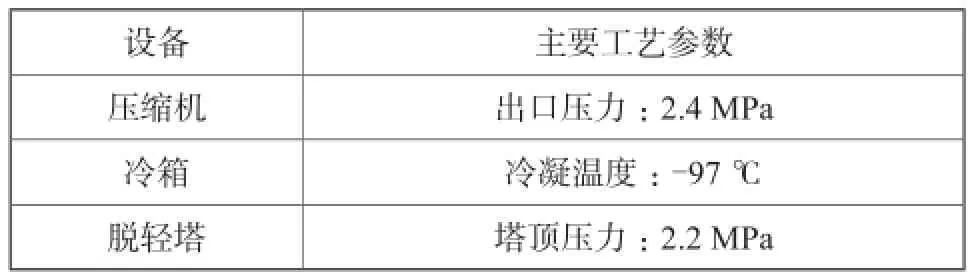

采用Aspen Plus对深冷分离工艺流程进行模拟计算。为了保证最终产品的纯度和收率要求,模拟设计规定的主要工艺指标见表1。

表1 深冷分离工艺流程的主要工艺指标Tab. 1 The main indices of deep refrigeration process

通过Aspen Plus设计规定、灵敏性分析等优化功能确定了合适的深冷分离工艺操作参数。主要设备的工艺参数见表2。

表2 深冷分离工艺的工艺参数Tab. 2 The technological parameter of deep refrigeration process

冷箱的出口温度要达到-97 ℃,工业上可以采用乙烯-丙烯复迭制冷系统提供相应的冷量。丙烯制冷系统采用三级节流的制冷循环,分别提供10 ℃、-2 ℃和-36 ℃三个不同温度级别的冷量。乙烯制冷系统采用两级节流的制冷循环,分别提供-63 ℃和-101 ℃温度级别的冷量。

3 油吸收工艺流程

3.1 流程简介

油吸收工艺脱除异丁烷脱氢反应产物的轻组分,其流程如图3所示。

分离水相后的脱氢反应产物进入压缩机,经过增压冷却后继续进入吸收塔。反应气从下而上通过吸收塔,与从塔顶进入的乙苯溶剂逆流接触,氢气、C1 ~ C2烃等组分从塔顶排出,其它组分被乙苯溶剂吸收。吸收了大量烃类的富溶剂从吸收塔塔釜排出,经过溶剂换热器与溶剂回收塔塔釜物流换热后,进入溶剂回收塔。富溶剂在溶剂回收塔中进行精馏分离,然后在塔釜回收贫溶剂。贫溶剂补充一定量的新鲜乙苯后,经溶剂换热器和溶剂冷却器分别冷却后,返回吸收塔塔顶。溶剂回收塔塔顶馏出物与压缩机出口冷凝液都被进入脱轻塔,在塔顶分离出C3烃组分,在塔釜得到脱除轻烃后的混合C4烃物料。

3.2 模拟计算

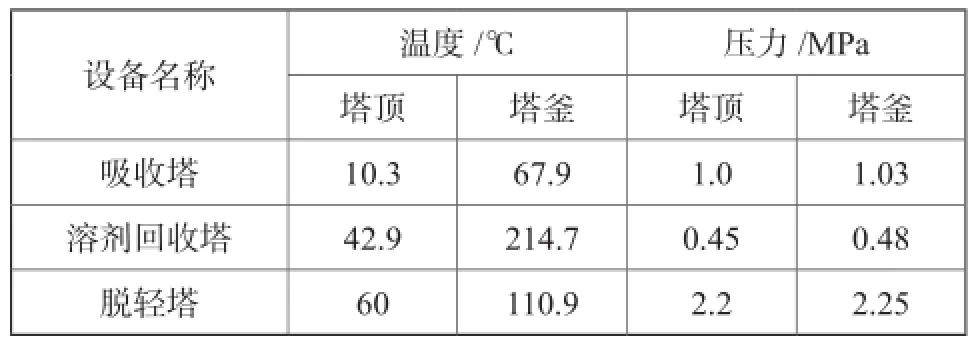

采用Aspen Plus对深冷分离工艺流程进行模拟计算。模拟设计规定的主要工艺指标与深冷分离工艺相同,这里不再赘述。模拟计算的结果见表3。

图3 油吸收工艺流程示意图Fig. 3 The brief flow chart of oil absorption process

表3 油吸收工艺的各塔操作参数Tab. 3 The major operation parameters of columns of oil absorption process

4 方案对比

为了确定合适的方案,对深冷分离和油吸收工艺流程的各方面指标进行对比。两个方案对比的基准是生产能力为2×105t / a异丁烯的装置。

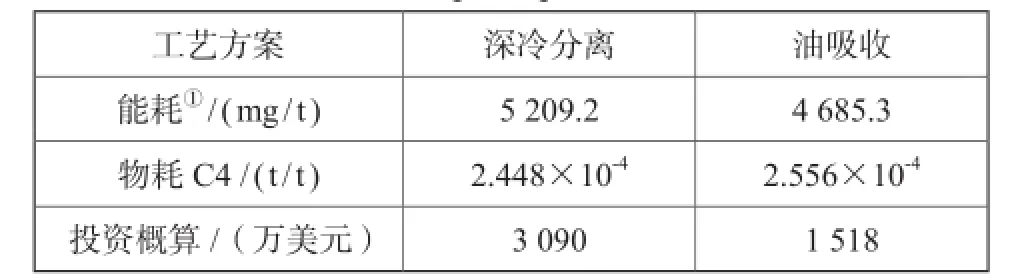

4.1 能耗对比

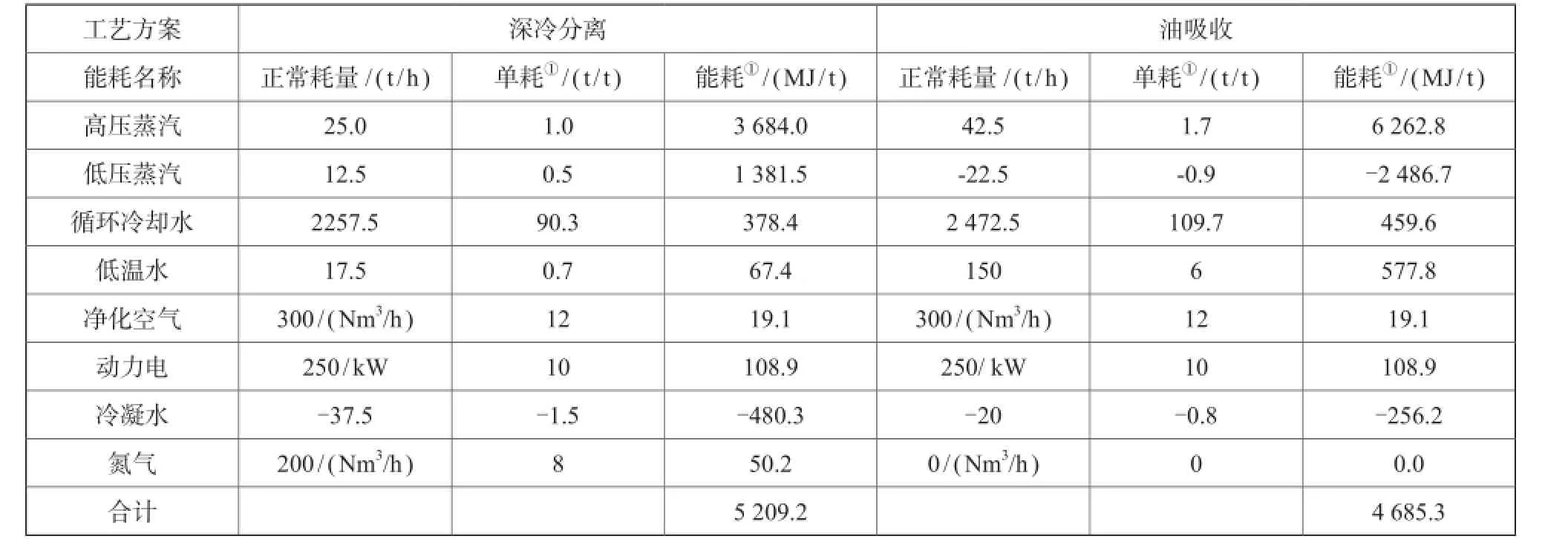

能耗指标是化工装置的重要指标之一。深冷分离和油吸收工艺流程所消耗公用工程主要为高压蒸汽、低压蒸汽、循环冷却水、低温水、净化空气、动力电、氮气等。

根据模拟计算结果,初步统计出深冷分离和油吸收工艺流程的能耗,具体对比结果见表4。

4.2 物耗对比

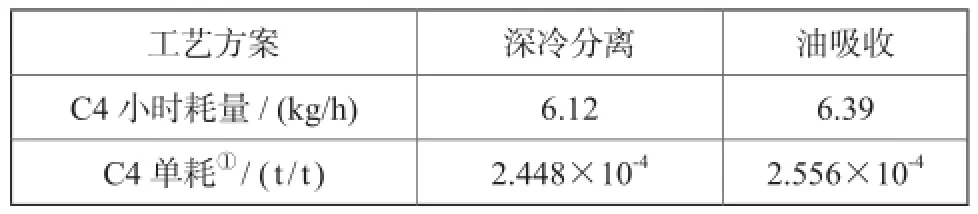

脱氢反应产物在脱轻烃的过程中,会不可避免损失少量的C4烃组分(主要是异丁烯和异丁烷)。深冷分离工艺损失的C4烃主要集中在冷箱排放的不凝气和脱轻塔塔顶馏出物,而油吸收工艺损失的C4烃主要集中在吸收塔塔顶排出的尾气和脱轻塔塔顶馏出物。从模拟计算结果得到的C4烃损失量,深冷分离与油吸收工艺的C4烃物耗对比见表5,结果表明两个方案的物耗基本相同。

4.3 投资概算对比

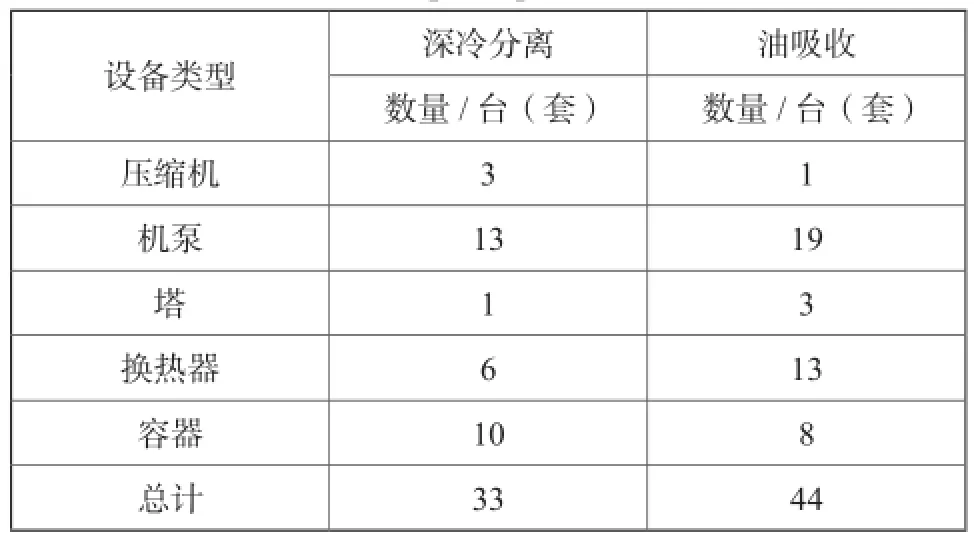

深冷分离和油吸收工艺流程的工艺设备数量汇总见表6。

在压缩机方面,深冷分离流程的压缩机有3套,包括反应产物压缩机、丙烯制冷压缩机和乙烯制冷压缩机;而油吸收流程只有反应产物压缩机;在塔设备方面,深冷分离流程有1台(脱轻塔),而油吸收流程有3台(吸收塔、溶剂回收塔和脱轻塔)。另外深冷分离流程的脱水器使用一段时间后需要再生,因此设备数量为2台,1开1备。

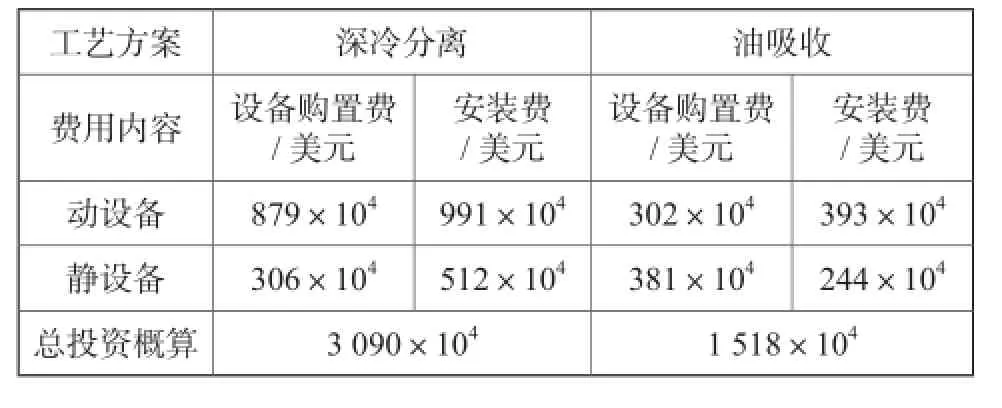

在工艺技术可行的前提下,化工装置的投资概算费用是投资建设方作出决策的重要依据。美国Aspen公司开发的Aspen Plus模拟软件中的经济评价系统就是为了适应这种工业需要而推出的新一代产品。它可作为工艺工程师快速、有效估算工厂投资以及经济评价的一种应用工具[5]。使用Aspen Plus(8.4版本)经济分析系统,估算深冷分离和油吸收工艺流程的投资概算费用,投资概算结果见表7。

压缩机的购置价格昂贵,一般占投资概算的比重会比较大。深冷分离工艺流程比油吸收工艺流程多两套压缩机系统,导致深冷分离工艺流程的投资费用估算值比油吸收高出近一倍。

4.4 小结

表8是两个工艺方案在各方面的对比结果,深冷分离与油吸收工艺的物耗基本相同,但油吸收工艺流程在能耗、投资等性能指标方面皆优于深冷分离,是具有强大竞争力的工艺流程。

表4 能耗对比表Tab.4 The comparison of energy consumption

表5 物耗对比Tab. 5 The comparison of material consumption

表6 深冷分离、油吸收工艺流程的工艺设备汇总Tab. 6 The equipments summary of deep refrigeration and oil absorption process

表7 深冷分离与油吸收工艺流程的投资概算对比结果Tab. 7 The comparison result for investment of deep refrigeration and oil absorption process

表8 深冷分离、油吸收工艺流程的对比结果Tab. 8 The comparison result of deep refrigeration and oil absorption process

5 结论

使用油吸收工艺脱除C4反应产物中的轻烃,具有能耗低、投资少的优点。

Aspen Plus经济评价系统对在工艺方案的比选中可以提供具体的定量对比,在流程设计中具有较高的参考价值。

[

1]宋艳敏,孙守亮,孙振乾.异丁烷催化脱氢制异丁烯技术的研究[J].精细与专用化学品,2006,14(17):10-13.

[2]刘文杰,缪长喜.异丁烷制异丁烯的方法[P].中国专利:201210150386.5,2013-12-04.

[3]罗梅玉,许凯峰.深冷分离工艺方案的选择及主要工艺参数的确定[J].石油与天然气化工,1998,10(5):4-7.

[4]郝栩,董根全,白亮,等.含低碳烃的气体的低温及常温油吸收工艺的模拟分析[J].日用化学工业,2009,39(5):368-370.

[5]江浩,李铭. Aspen Plus成本估算与经济评价系统及其应用[J].油气田地面工程,1995,14(1):55-57.

Selection of Process Route for Removal of Light Hydrocarbons in C4 Plant

Tang Qiying

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

The process using the technology of dehydrogenation from isobutane has become one of the important sources acquiring isobutylene. But light hydrocarbon is abundant in the reaction product and it is diff i cult to be separated out. Deep refrigeration and oil absorption are common ways in removing light hydrocarbons. In this paper, by using the software Aspen Plus, deep refrigeration process and oil absorption process were simulated. Through comparing with the results from deep refrigeration process and oil absorption process, it was concluded that oil absorption process is more suitable way in removing light hydrocarbons in C4 plant.

C4 hydrocarbon; light hydrocarbons removal; Aspen Plus; deep refrigeration; oil absorption

TE 624

A

2095-817X(2017)01-0005-005

2016-04-11

中国石化技术开发项目(1231036)。

唐绮颖(1986—),女,工程师,主要从事工艺开发设计。

封一介绍