高海拔掘进巷道混合式通风参数优化

林荣汉,李国清,胡乃联,龚 剑,杨 桦

(1.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083;2.西藏华泰龙矿业开发有限公司,西藏 拉萨850200)

高海拔掘进巷道混合式通风参数优化

林荣汉1,李国清1,胡乃联1,龚 剑2,杨 桦2

(1.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083;2.西藏华泰龙矿业开发有限公司,西藏 拉萨850200)

针对高海拔低压低氧的工作环境下混合式通风系统参数优化,以西藏某铜矿为研究背景,使用FLUENT数值模拟掘进巷道内粉尘浓度在不同通风环境下变化规律,通过改变混合式通风的压风量、风筒位置和抽压风量比等通风参数进行对比实验,总结通风参数对粉尘运移的影响规律,进而对通风参数进行优化处理。模拟结果为当压风量为150 m3/min,压、抽风筒出风口分别与掘进面距离为14 m、2 m,抽压风量比为0.9时,粉尘质量浓度大幅度降低。通过现场实验验证数值模拟结果与实际状况大致相符。

掘进巷道;混合式通风;数值模拟;高海拔矿山

掘进巷道作为地下矿开拓采掘过程中重要的施工地点,由于大量产尘的凿岩爆破作业以及长距离通风路径,导致其中的粉尘极难扩散,高质量浓度的粉尘对进行作业人员的身体健康和安全生产构成极大隐患[1-2]。本次研究的矿山高原背景,低压低氧的外部环境对设备的正常运行和作业人员的身体健康都极为不利,而且低氧导致炸药的不完全爆破以及燃油的不完全燃烧使得对人体危害极大的微尘(粒径小于10 μm)浓度大幅升高,在各工种尘肺病患病率中最高的掘进工人若长时间在缺氧且高浓度粉尘的工作环境中工作,对作业人员的身体以及企业生产都造成更加严重的危害[3-4]。局部通风系统作为掘进面通风除尘措施的有力手段,科学合理的通风参数不仅仅能改善通风除尘效果,还有利于矿山企业资源的最大化利用。研究高海拔矿山掘进巷道混合式通风设备参数对于除尘效果的影响,对于矿井工人生命安全的保障和矿山企业生产的安全开展具有积极意义。

本研究将西藏自治区某高海拔铜金属矿4 450 m工作面掘进巷道作为工程背景,运用流体力学软件FLUENT数值模拟巷道内粉尘运移情况,根据气固两相流理论,通过对比实验研究混合式通风的压风量、风筒位置和抽压风量比等通风参数,分析不同通风参数条件下的除尘效果,对通风参数进行优化,改善高海拔矿井通风除尘效果。

1 数学模型的力学控制方程

基于气固两相流理论研究掘进巷道内的粉尘在空气流体中的运动规律,由于粉尘的粒径相对较小,可以选择欧拉-拉格朗日模型中的离散相模型(DPM)分别考虑流体和颗粒相的运动。

对于气相流体,主要确定流场的速度和湍流动能分布,所以分布采用三维非稳态不可压N-S方程确定流场速度和工程中普遍使用的标准k-ε双方程模型求解湍流模型,模型计算不考虑热能,只计算动能变化,对不可压黏性流体N-S方程可表示为式(1)。

(1)

式中:ρ为密度;ui、uj为轴向速度(i≠j),m/s;xi、xj为轴坐标(i≠j),m;μt为湍流黏性系数、μ为层流黏性系数,Pa·s。

在标准k-ε双方程模型中,k和ε的方程组见式(2)、式(3)[7-8]。

(2)

(3)

式中:ρ为密度;μt、μ分别为湍流黏性系数、层流黏性系数,Pa·s;k为湍动能,m2/s2;ε为湍动能耗散率,m2/s2;GK为湍动能变率;μi为流体在x方向上的速度,m/s;σk和σε分别是与湍动能k和耗散率ε相对应的Prandt数,分别取1.0、1.3;C1ε、C2ε为经验常数,分别取1.44、1.92。

对于离散相,可采用拉格朗日方法描述颗粒运动,对颗粒受力微分方程进行积分,并忽略对于粉尘影响极小的质量力、布朗力等,得到简化后方程见式(4)。

(4)

式中:Cd为气体阻力系数;g为重力加速度,m/s2;ρ为空气密度,kg/m3;u为空气相对速度,m/s;ρP为粉尘密度,kg/m3;up为粉尘运动速度,m/s;dP为粉尘直径,m。

2 几何模型的建立及边界条件

2.1 几何模型的建立及网格划分

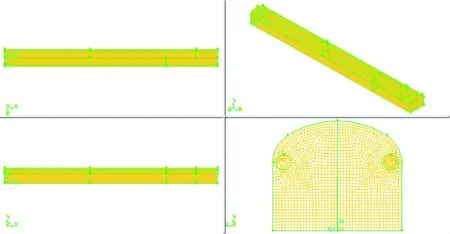

掘进面的几何模型将依据某矿4 450 m水平掘进面巷道作为研究对象,选取长度为50 m的巷道为计算区域,巷道断面是高为3.7 m,宽为4.2 m的三心拱,压风筒与抽风筒的风筒半径均为0.25 m,风筒中心距地面2.3 m。使用GAMBIT进行建模,网格划分先后采用pave和cooper划分面网格和体网格,如图1所示。

为利于模型建立及网格划分,对掘进巷道内涉及粉尘扩散计算的模型区域做出如下假定:①理想化处理巷道模型为断面保持一致的标准三心拱巷道;②模型中不考虑巷道内电缆电线、水管等对粉尘沉降影响不大的杂物;③为利于边界条件设置,通风系统设备只考虑巷道内风筒部分;④考虑到掘进巷道内粉尘来源的复杂性,模拟中只设置爆破阶段内掘进面单方向上产生的粉尘;⑤数值模拟过程只计算动能变化,忽略热能变化。

图1 混合式通风下掘进巷道的几何模型及其网格划分

2.2 边界条件的设定及求解

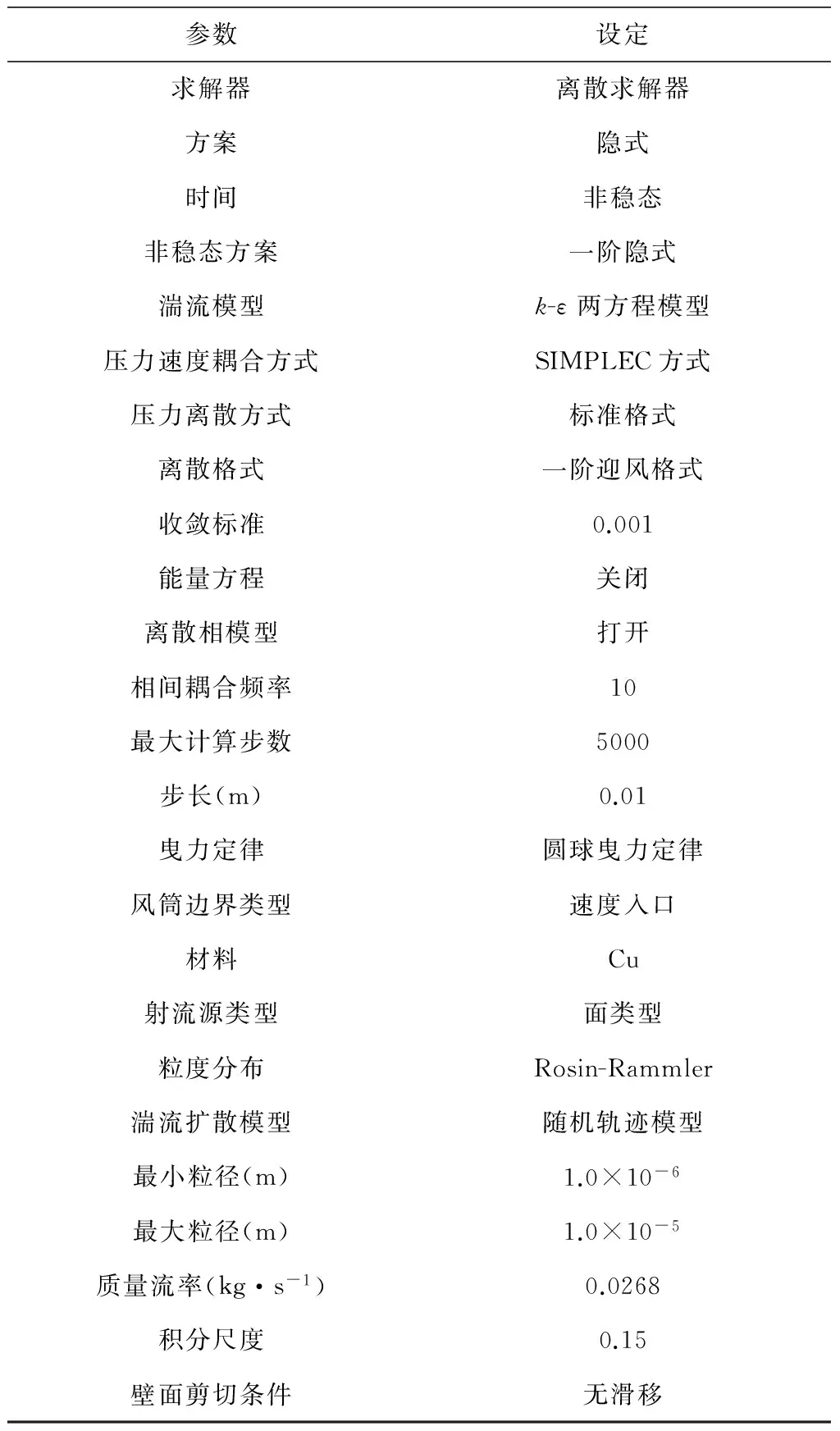

将几何模型的网格文件导入FLUENT中,根据4 450 m掘进巷道的实测数据,并结合理论计算相关参数,对求解器类型、主要边界条件、离散相参数等进行设置[9-10],其中考虑小于10 μm粒径的粉尘对井下人员危害更加严重,粉尘粒径设定值取小于10 μm,边界条件设置如表1所示。

考虑高海拔矿山背景,根据实地测量数据和重力加速度计算公式分别得到海拔4 450 m处压力和重力加速度,操作条件设置如表2所示。

表1 计算模型参数设定表

表2 操作条件参数设定表

3 通风参数数值模拟结果及分析

3.1 压风量

固定压、抽风筒出风口至掘进面距离分别为12 m和5 m,抽压风量比为0.7,通过改变压风量及抽风量,分析混合式通风在不同压风量情况下粉尘运移效果,压风量数值分别取100 m3/min、150 m3/min、200 m3/min和250 m3/min,模拟结果取通风时间为300 s时呼吸高度(1.5 m)的水平截面上粉尘质量浓度分布云图。模拟结果如图2所示。

由图2能够看出:在长压短抽通风系统中,由于抽压风量比小于1,所以粉尘都聚集在抽风筒一侧,不同压入风量的粉尘运移规律近似;巷道中风速随着压风量增大而增大,风流对粉尘的拖曳也随之变强,从而粉尘的运移距离更大;由于本次研究的粉尘粒度偏小,粉尘沉积受重力影响小于压风量的影响,不同风量情况下粉尘质量浓度差别很小,为此,在相同通风条件下研究了粉尘粒径为1~100 μm的粉尘运移情况,模拟结果如图3所示。

图2 不同压风量条件下呼吸高度粉尘质量浓度云图

图3 不同风量条件下呼吸高度粉尘质量浓度变化图(研究粉尘粒度为1~100 μm)

由图2、图3模拟结果可以看出,粉尘移动距离规律与微小粒径情况下相同,但是大颗粒粉尘在风速较低时较快沉降和二次扬尘的关系,当压风量过大时,如风量为200 m3/min和250 m3/min,粉尘颗粒沉积量小,虽然粉尘运动较远,但粉尘质量浓度存在高于40 mg/m3的情况,超出工业标准,不利于井下工作人员进一步开展工作,而压风量值为100 m3/min时,导致粉尘移动过慢,排尘时间过长。而压风量值为150 m3/min时,不仅保持粉尘质量浓度总体低于10 mg/m3,且排尘效果优于低风量情况。

3.2 压风筒出风口位置

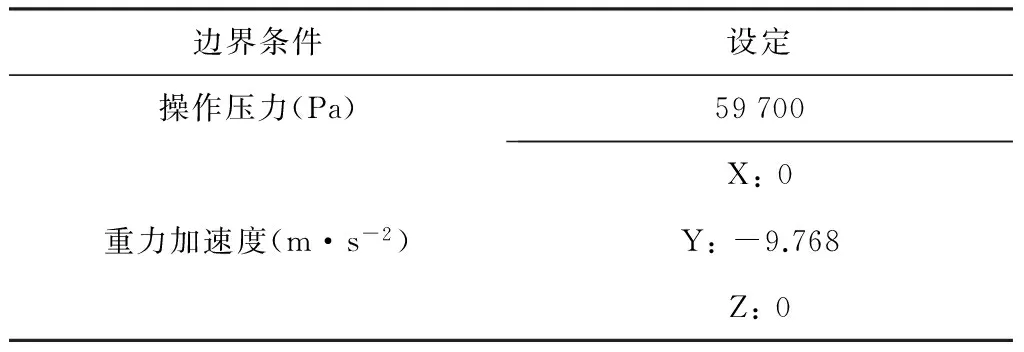

固定压风量为150 m3/min、抽压风量比为0.7和抽风筒吸口至掘进面的距离为5 m,改变压风筒出风口至掘进面的距离,依次设置为8 m、10 m、12 m和14 m,得到压风筒不同位置情况下在通风时间为300 s时呼吸高度(1.5 m)上粉尘质量浓度分布云图,如图4所示。

由图4可以看出:随着压风筒出风口与掘进面的距离变大,粉尘扩散距离略微变大,粉尘质量浓度变小,近工作面区域粉尘扩散效果也更好,如14 m情况。当出风口距离8 m时的最大粉尘质量浓度虽然小于出风口距离10 m,但排尘效果不佳,沿程粉尘质量浓度偏大。因此在压风筒有效射程内,增大压风筒出风口与掘进面的距离有利于除尘。

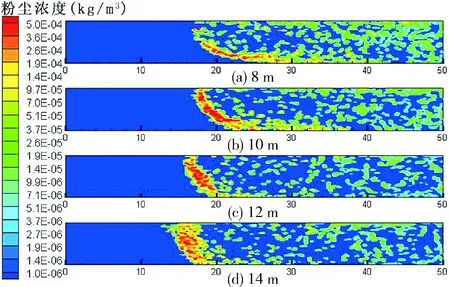

3.3 抽风筒抽风口位置

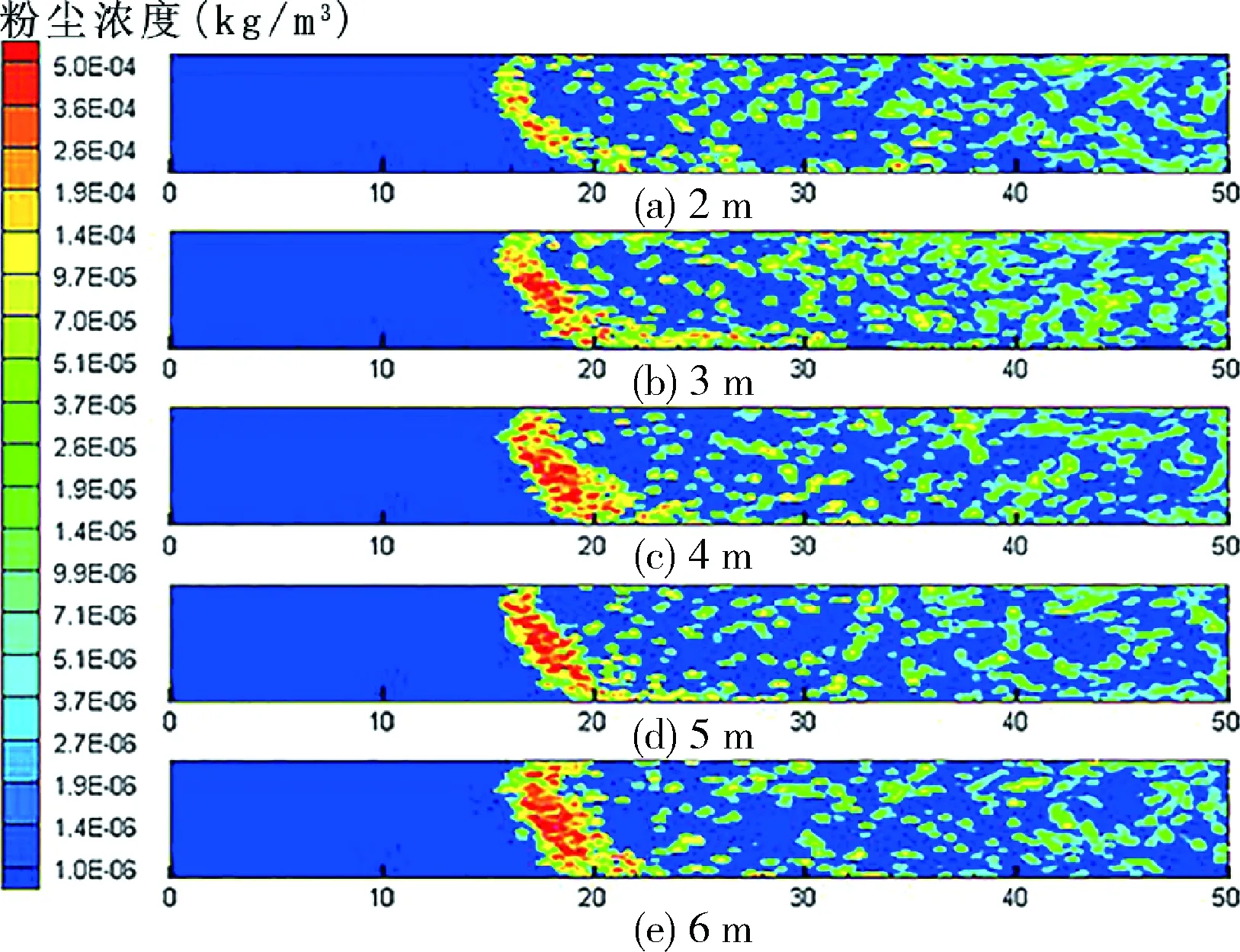

固定压风量为150 m3/min、抽压风量比为0.7和压风筒出风口至掘进面的距离为12 m,将抽风筒吸口至掘进面距离分别设置为2 m、3 m、4 m、5 m和6 m,得到抽风筒不同位置情况下在通风时间为300 s时呼吸高度(1.5 m)上粉尘质量浓度分布云图,如图5所示。

图4 不同压风距离条件下呼吸高度粉尘质量浓度云图

图5 不同抽风距离条件下呼吸高度粉尘质量浓度云图

由图5可以看出:随着抽风筒抽风口与掘进面的距离变大,粉尘运移情况基本相同,粉尘运移距离也相差不大,粉尘扩散效果变化明显。虽然抽风筒抽风口与掘进面的距离较大时,如5 m(d)和6 m,粉尘扩散情况较好,但是粉尘质量浓度仍然保持高数值,除尘效果不佳,而在2 m情况下,粉尘质量浓度总体保持较低水平,粉尘扩散情况也优于3 m和4 m情况,综合考虑在不影响作业以及保障风筒安装条件下,抽风筒风口到工作面的距离可尽量减小。

3.4 抽压风量比

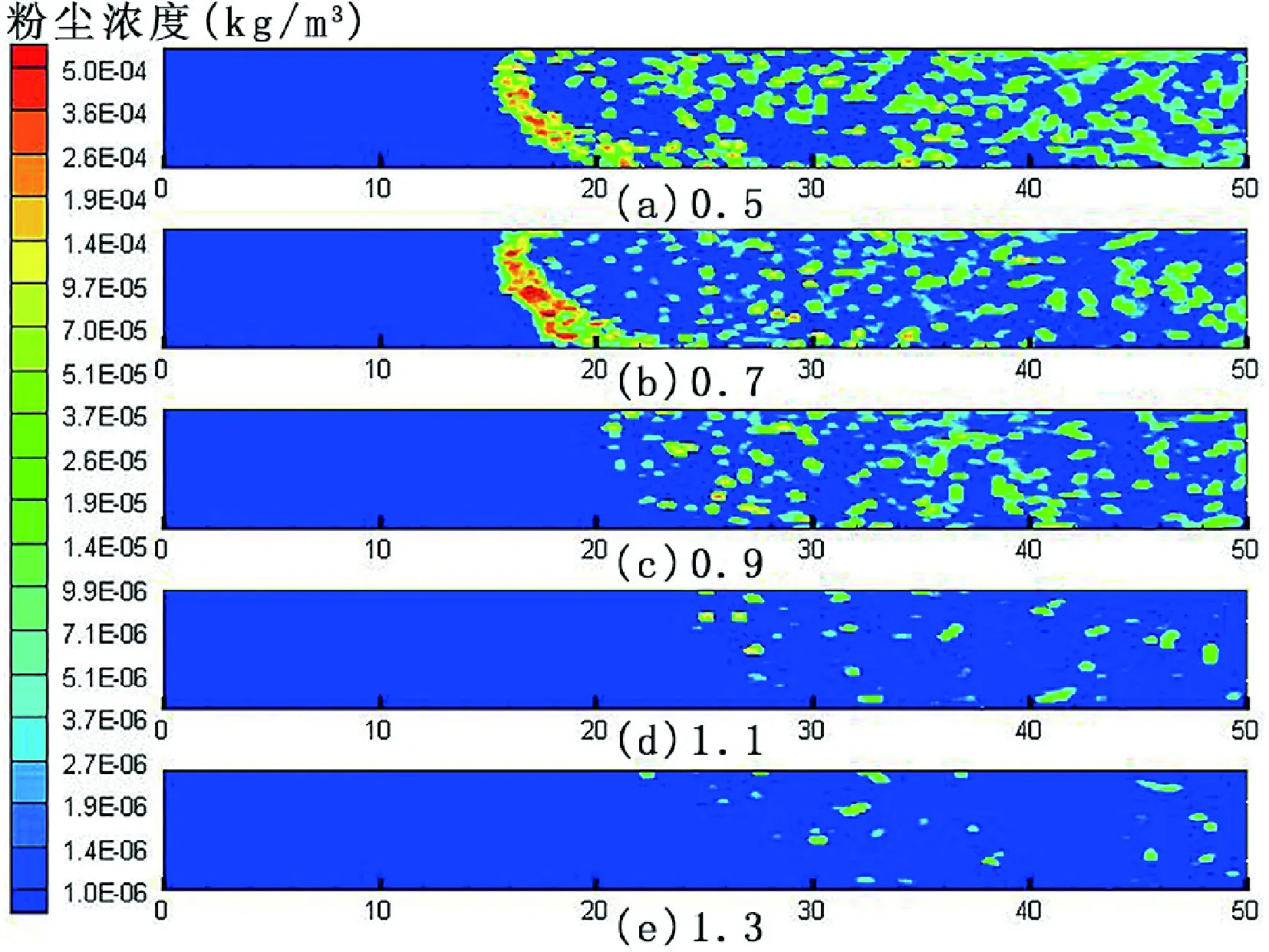

固定压、抽风筒出风口与掘进面的距离分别为12 m和5 m,压风量数值设为150 m3/min,通过改变抽出风量,依次设置抽压风量比为0.5、0.7、0.9、1.1和1.3,研究不同抽压风量比对粉尘质量浓度运移影响。模拟得到通风300 s时呼吸高度(1.5 m)上粉尘质量浓度分布云图,结果如图6所示。

图6 不同抽压风量比条件下呼吸高度粉尘质量浓度云图

由图可以看出,抽压风量比的变化对于掘进巷道内的粉尘浓度影响十分巨大,总体上呈负相关关系。当抽压风量比大于1时,粉尘质量浓度明下降,除尘效果优秀,如图6中的(d)和(e);当抽压风量比小于1,抽压风量比为0.9时,粉尘质量浓度总体上低于20 mg/m3,粉尘扩散效果也十分优秀,排尘效果明显优于抽压风量比为0.7和0.5的效果。

鉴于本次研究矿山的高海拔工程背景,考虑到巷道内氧气含量等问题,抽压风量比大于1后会使掘进巷道内形成负压,氧气含量也会有所下降,不利于高海拔施工,所以在抽压风量比不大于1时,可尽量提高抽压风量比。

4 实测数据对比分析

将现场通风系统按照压入风量为150 m3/min、压风筒出风口和抽风筒抽风口分别距离掘进面14 m和2 m,抽压风量比为0.9布置,采用多通道激光尘埃粒子计数器测量掘进巷道在应用长压短抽通风系统除尘前后的粉尘质量浓度,测点沿掘进面向出口每5 m取一个,每个测点进行3次测量并取平均值,然后将实测数据与模拟数据进行比照,对比结果见图7。从结果可以看出,进行通风参数优化后,掘进巷道内粉尘质量浓度峰值为1.98 mg/m3,最小值为0.3 mg/m3,与通风参数优化前相比粉尘质量浓度平均降低了88.9%,最高达到93.4%,粉尘质量浓度大幅度降低,说明通风参数优化工作很好提高了通风除尘效率,改善了掘进巷道内粉尘质量浓度过高的问题。

图7所示的模拟结果和优化后结果的走势基本相符,但在粉尘质量浓度数值上模拟结果都低于实测数据,这是因为数值模拟过程将现场条件简单化处理,减少了部分粉尘产生的条件以及有利于粉尘质量浓度减少。通过模拟结果和试验结果的比照分析,可知使用数值模拟优化通风参数对矿山通风优化工作具有适用性。

图7 通风参数优化前后粉尘质量浓度对比

5 结 论

1)对于粒径较小的粉尘,压风量影响粉尘运移距离,对于粉尘质量浓度影响较小;对于粒径较大的粉尘,过大的压风量导致二次扬尘等问题不利于除尘,适度的压风量可以取得更优秀的除尘效果。

2)在高海拔情况下,在合理范围内,抽风筒到掘进面的距离越小、压风筒到掘进面的距离越大,抽压风量比越大都有利于巷道内粉尘的排出。对于该矿掘进巷道,压风量定为150 m3/min,压风筒出风口与掘进面距离为14 m,抽风筒风口与掘进面距离为2 m,抽压风量比为0.9时,不仅满足高海拔矿井生产需要,而且也获得较好的通风除尘效果。

3)使用FLUENT数值模拟的结果基本符合现场实测结果走势,说明使用数值模拟优化通风参数基本符合实际情况,对于矿山通风除尘实际工作的开展具有参考意义。

4)结合高海拔工程背景,通过数值模拟对风量、风筒位置和抽压风量比等通风参数进行优化,通过实测数据对比,通风参数优化后粉尘质量浓度大幅降低,通风参数优化结果可作为高海拔矿山通风除尘工作的理论参考依据。

[1] 王英敏. 矿井通风与除尘[M]. 北京: 冶金工业出版社, 1993: 25-35.

[2] 刘毅, 蒋仲安, 蔡卫, 等. 综采工作面粉尘运动规律的数值模拟[J]. 北京科技大学学报, 2007,29(4): 351-353, 362.

[3] 牛保炉, 陈颖兴, 邱海江, 等. 古书院矿掘进工作面混合式通风除尘技术的试验研究[J]. 矿业安全与环保, 2006,33(6): 41-42, 46.

[4] 龚剑, 胡乃联, 林荣汉, 等. 高海拔矿山掘进面长压短抽式通风粉尘分布数值模拟[J]. 金属矿山, 2014(12): 203-208.

[5] 刘向军, 石磊, 徐旭常. 稠密气固两相流欧拉-拉格朗日法的研究现状[J]. 计算力学学报, 2007, 24(2): 166-172.

[6] 蒋仲安, 陈梅岭, 陈举师. 巷道型采场爆破粉尘质量浓度分布及变化规律的数值模拟[J]. 中南大学学报: 自然科学版, 2013, 44(3): 1190-1196.

[7] 陈举师, 王毅, 蒋仲安. 采场爆破烟尘浓度分布及扩散规律的数值模拟[J]. 煤炭学报, 2013, 38(S1): 147-152.

[8] 邬长福, 金波, 陈祖云, 等. 掘进巷道混合式通风数值模拟研究[J]. 有色金属: 矿山部分, 2015,67(1): 69-73.

[9] 王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京:清华大学出版社, 2004: 63-65.

[10] 廖贤鑫, 蒋仲安, 牛伟, 等. 采场爆破粉尘运移规律的Fluent数值模拟[J]. 安全与环境学报, 2012, 12(6): 43-46.

Parameters optimization of combined ventilation in an excavation roadway of high-altitude mine

LIN Ronghan1, LI Guoqing1, HU Nailian1, GONG Jian2, YANG Hua2

(1.State Key Laboratory of High-Efficient Mining and Safety of Metal Mines of Ministry of Education, University of Science and Technology Beijing,Beijing 100083,China; 2.Tibet Huatailong Mining Development Co., Ltd., Lhasa 850200, China)

In order to study the parameter optimization of mine combined ventilation system at high altitude, a copper mine in Tibet was taken as background, by using fluid mechanics software-FLUENT, the concentration distribution of dust in the excavation roadway under different ventilation environment was simulated based on the gas-solid two phase flow theory. By changing combined ventilation parameters including pressure volume, location of ventilation tube and pumping air volume ratio, the influence of the ventilation parameters on dust transport was summarized to optimize the combined ventilation parameters. The simulation results: when the pressure volume is 150 m3/min; pressure tube and ventilation tube outlet is respectively at a distance from the heading face for 14 m and 2 m; pumping air volume ratio is 0.9, the concentration of dust was reduced greatly. The numerical simulation results are roughly in line with the actual situation through the field experiment.

excavation roadway; combined ventilation; numerical simulation; high-altitude mine

2016-09-15

林荣汉(1991-),男,汉族,福建福州人,硕士研究生,主要从事矿业系统工程和矿业安全方面的研究工作,E-mail:linronghan@163.com。

李国清(1973-),女,博士,副教授,主要从事矿业系统方面的教学与研究工作,E-mail:qqlee@ustb.edu.cn。

TD722

A

1004-4051(2017)04-0121-05