基于选矿流程的尾矿优选组合膏体充填技术

郭利杰,杨小聪,许文远,彭啸鹏,史采星,李宗楠

(1.北京矿冶研究总院,北京 100160;2.北京科技大学土木与资源工程学院,北京 100083)

采选技术

基于选矿流程的尾矿优选组合膏体充填技术

郭利杰1,2,杨小聪1,许文远1,彭啸鹏1,2,史采星1,李宗楠1

(1.北京矿冶研究总院,北京 100160;2.北京科技大学土木与资源工程学院,北京 100083)

为优化膏体充填骨料粒级级配,提出了基于选矿流程的尾矿优选组合膏体充填工艺技术。该技术统筹考虑充填方案、充填成本等因素,基于选矿流程多环节生产尾矿的条件,将不同级配、化学成分合理的尾矿按照一定的比例进行混合,制备出级配连续的混合尾矿。通过开展尾矿基础参数测试、沉降试验、析水试验、流动性试验研究,确定了基于选矿流程的充填技术工艺优化方案,并开展了工业现场验证。基于尾矿级配优化的膏体充填技术科学可行,具有广泛的适用性,是一种先进的矿山充填技术。

级配优化;选矿流程;膏体充填;尾矿

0 引 言

膏体充填技术是我国充填技术的发展方向,除了在维护围岩稳定、减少地表沉陷、提高矿产资源回收率外[1],还可用很少的胶结剂就能达到很高的强度,具备良好的接顶性能与整体性能,从而降低采矿充填成本,同时在经济、环保、安全、高效方面的优势具有广阔的发展前景[2]。但由于膏体充填技术仍存在一些缺陷,使得目前膏体充填仍未普及。其中充填骨料的选择及优化即是亟须解决的问题之一,矿山企业往往不具有制备膏体的充填骨料而无法实现膏体充填。

充填骨料是决定充填方案及充填质量的关键因素,尤其对于膏体充填,骨料性质是决定能否采用膏体充填方案的关键因素,而尾矿级配又是影响充填质量的决定性因素。因此对充填骨料级配的研究具有重要意义。

目前大多数矿山在充填系统设计与建设中,把充填系统与选厂分开,使得充填系统采用的尾矿一般都是选矿最终环节产出的混合尾矿,往往得不到级配理想的尾矿骨料。为解决这一难题,我们基于选矿工艺的尾矿多环节产出的现状,提出了一种基于选矿流程的尾矿优选组合膏体充填技术。该技术充分利用选矿流程中产生的尾矿,将选矿工艺不同环节产生的尾矿按不同的比例进行混合,生产出粒级较为理想的充填骨料,为膏体充填料浆制备提供了技术支撑。

1 理想的充填骨料

矿山充填骨料的使用范围十分广泛,已经从传统的山砂、海砂、河砂、细石等逐步转向粉煤灰、尾矿、炉渣等工业废料。在较长一段时期内,分级尾矿一直是充填骨料的主要来源,其剔除了一些较细的物料,使得充填料浆进入采场后能迅速的脱水,充填体的强度也可以得到明显的提高[7]。但同时,尾矿分级必然导致充填骨料的来源不足,且大量溢流尾矿的排入增加了尾矿坝的堆坝难度,提高了溃坝风险。

目前,我国大部分有色金属矿山由于不存在粉煤灰、炉渣等骨料或者成本过高,而不能实现膏体充填,因此受不同矿山骨料来源条件限制,并统筹考虑充填方案、充填成本等因素,可能无法获得最理想的骨料。而且,目前我国大多数矿山的充填系统在设计与建设过程中,未能将其与选矿厂统筹考虑,导致充填系统采用的尾矿一般都是选矿最终环节产出的混合尾矿,粒级级配不均匀,无法形成理想的级配,使得充填料浆易产生离析现象或脱水困难等问题。

为了解决这一难题,我们对于选矿厂尾矿多环节产出的矿山,提出了基于选矿流程的尾矿优选组合膏体充填技术。该技术的核心是通过不同级配的尾矿按照一定的比例进行混合,制备出粒级级配较为理想的充填骨料,从而为制备膏体充填料浆奠定基础。

2 基于选矿流程的尾矿优选组合方式

充填材料的配比是决定充填质量的首要因素,在合理选材的基础上调整粗、细粒级物料的含量,使充填的性能达到最佳。经过优化后的充填体配比不仅可以保证充填体的稳定性和流动性,同时能够满足采矿工艺的要求,使充填成本达到最低。

良好的充填工艺中充填料浆在输送过程中不会产生离析现象,这也就要求充填骨料中必须有一定的细颗粒含量,一般要求固体含量中的-20 μm的颗粒不得小于15%,这部分细粒级尾矿有很强的保水能力,使水量能够充满微细粒之间的孔隙,从而保证有足够的胶结用水形成充填料浆的流动性。但是-20 μm颗粒含量也不宜太多,否则会导致充填体强度下降、管输阻力增大。

因此,在采用基于选矿流程的尾矿优选组合过程中,首先要对多环节产出的尾矿分别进行粒级测试,通过理论计算不同尾矿的最优配比,并结合泌水试验、渗透性试验、流动性试验等室内试验,确定最优组合配比。

基于选矿流程的尾矿组合方式有三种,灵活多变,具体可根据现场生产工艺确定。

第一类组合方式为不同尾矿先混合后浓缩。将重选工艺产生的尾矿与浮选工艺产生的分级尾矿与溢流尾矿,根据充填需求先按比例组合,再进入砂仓或其他脱水浓缩装置进行脱水浓缩,之后与胶凝材料、水根据一定的比例进行混合搅拌,制备出膏体充填料浆,如图1所示。

图1 不同尾矿先混合后浓缩的组合方式

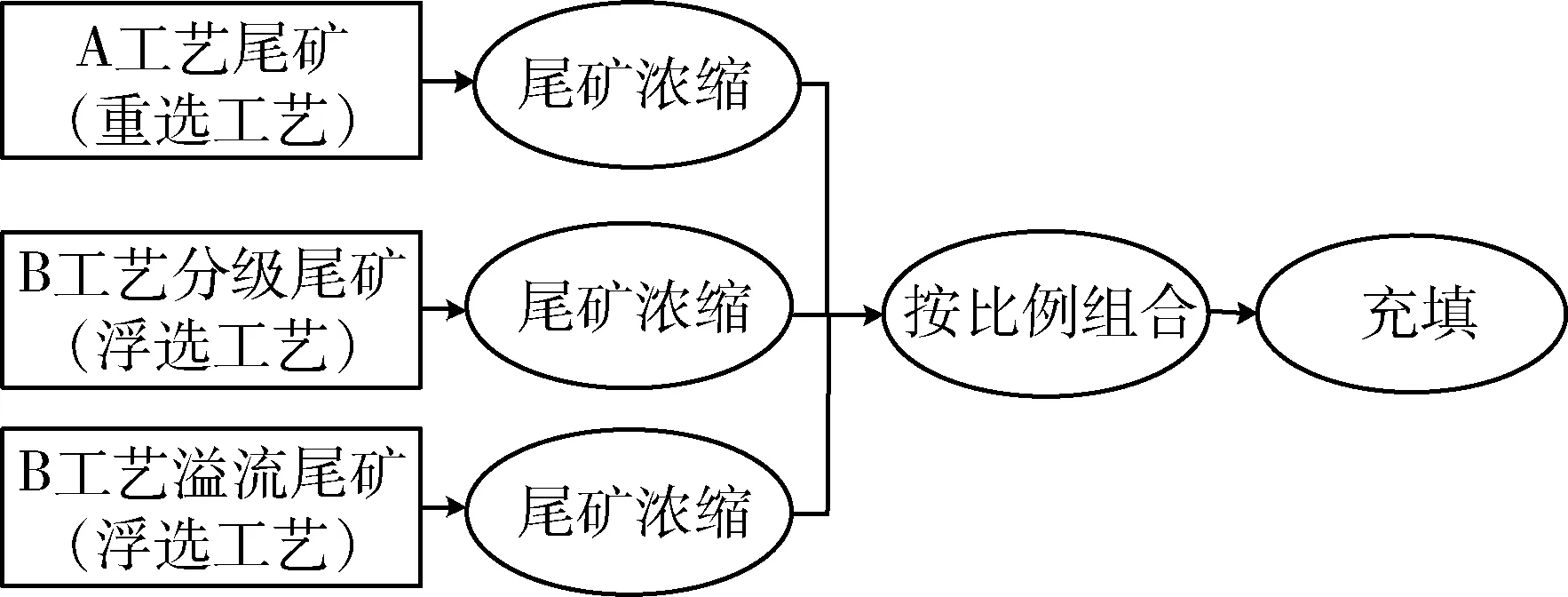

第二类组合方式为不同尾矿先分别浓缩后按比例混合。将重选工艺产生的尾矿与浮选工艺产生的分级尾矿及溢流尾矿,根据充填需求先分别浓缩,再按照一定的比例组合,准备成级配相对理想的充填尾矿,之后与胶凝材料、水根据一定的比例进行混合搅拌,制备出膏体充填料浆(图2)。

图2 不同尾矿先分别浓缩后按比例混合组合方式

第三类组合方式为混合组合方式,即将重选工艺产生的尾矿与浮选工艺产生的分级尾矿及溢流尾矿,根据充填尾矿的需求,采用一部分先组合再浓缩,另一部分采用先浓缩后组合方式,两部分产生的组合尾矿按比例混合,制备成级配相对理想的充填尾矿,之后与胶凝材料、水根据一定的比例进行混合搅拌,制备出膏体充填料浆。

三类组合方式分别具备各自的特点,第一类组合可以减少浓缩设施与设备,节省投资,但不同粒级组成的尾矿按比例组合后,在浓缩阶段可能会再次产生分层现象,从而导致充填料浆中的骨料未能实现最优级配的目标。第二类组合方式需要增加浓缩设施与设备,增加了投资,但能够保证充填骨料按照设计的比例混合均匀。第三类组合方式兼具前两类的优缺点。

3 基于选矿流程的充填工艺优化技术的应用

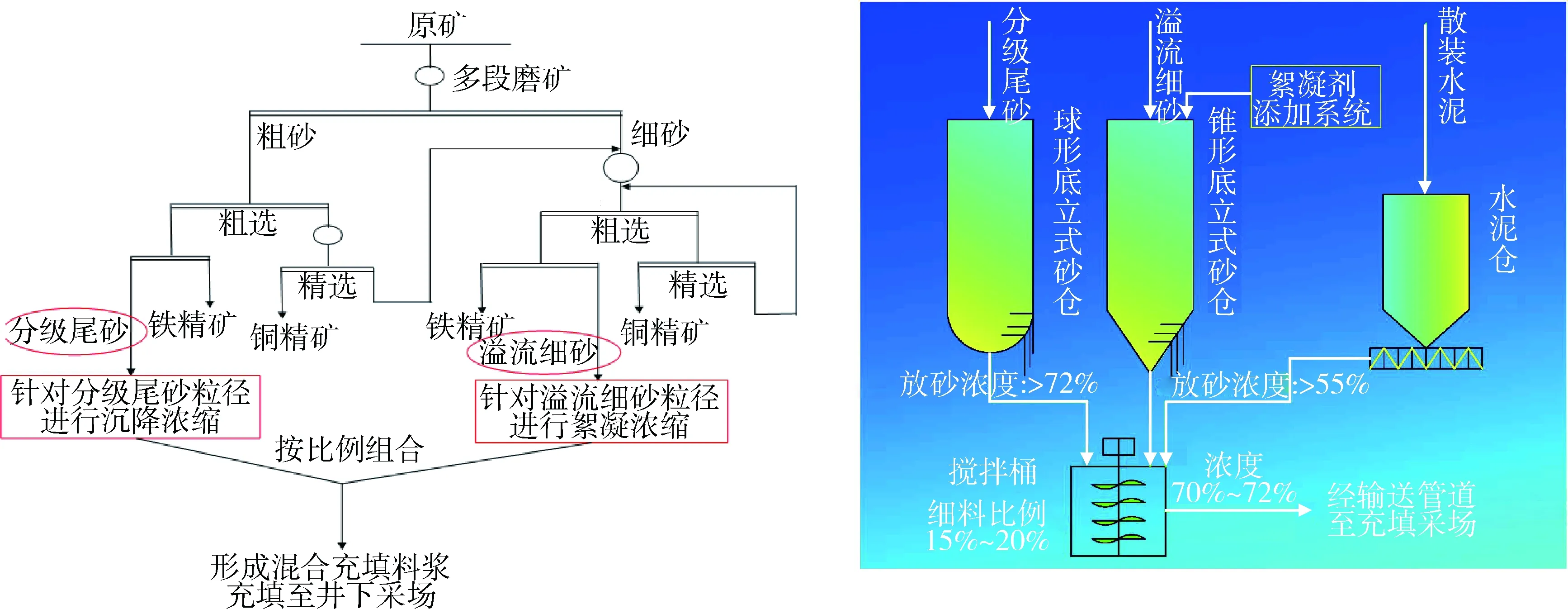

安徽某铜矿设计是采用阶段空场嗣后充填采矿法,充填方式为分级尾矿充填,充填站包含3套独立充填系统,每套系统包含1座砂仓、1座水泥仓、1台搅拌机以及配套的计量设备与自动化管理系统。按原设计选厂浮选车间的尾矿通过4台旋流器进行分级,分级后的溢流细粒级尾矿与底流粗粒级尾矿分别泵送至重介质厂进行尾矿再选,再选后的细粒级尾矿排至尾矿库,粗粒级分级尾矿泵送至充填站立式砂仓用于充填。该矿山选矿流程见图3。

该矿山使用单一的分级尾矿进行充填时,面临充填浓度低、充填料浆离析、充填体强度不均匀、充填成本高及未来充填分级尾矿不足等系列问题。为解决目前存在的问题,统筹考虑选矿工艺,提出将泵送至尾矿库的部分溢流细砂与分级尾矿进行优化组合,优化充填骨料级配,制备不离析的充填料浆方案。由此,开展了尾矿基础参数测试分析、沉降试验、析水试验、流动性试验、配比试验,为充填系统技术改造提供了基础。

3.1 尾矿基础参数测试分析

3.1.1 尾矿粒级组成测试

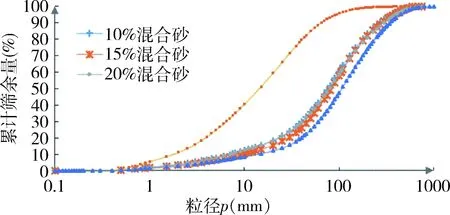

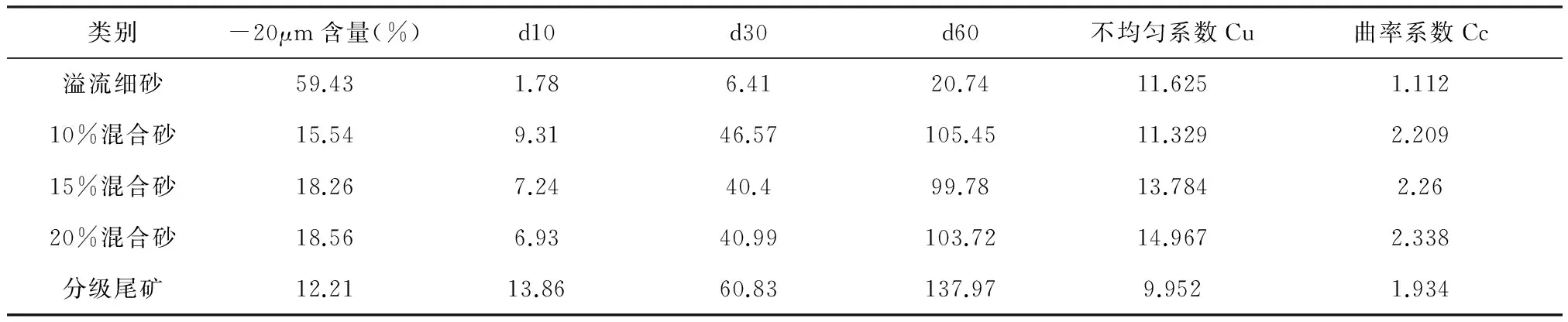

尾矿粒级组成利用激光粒度分析仪进行测试,首先分别测定了分级尾矿与溢流尾矿的粒级组成,通过初步计算,分级尾矿中在添加10%~20%的含量时,混合尾矿中-20 μm的含量约15%~20%,并再次对不同比例的混合尾矿开展了粒级组成测试进行计算结果的验证。尾矿粒级组成曲线见图4,粒径组成分析结果见表1。

图3 安徽某铜矿选矿流程图

图4 粒级分布曲线

本试验计算了不同尾矿的不均匀系数与曲率系数,从充填料密实度角度分析,矿山分级尾矿、溢流细砂及混合砂级配组成良好。但是,由于矿山尾矿最终将制备成浆体进行管道输送,因此,应重点从料浆管道输送方面的经验分析其级配。根据分析可知,矿山分级尾矿中-38 μm占到19.13%,-74 μm占到36.29%,38~74 μm粒级部分含量少,+74 μm粗粒级含量占到63.71%,含量高,属于粗尾矿类型,由此制备的充填料浆易导致充填料浆离析。通过在分级尾矿中添加不同比例的细尾矿后,混合尾矿粒级组成明显改善,-20 μm含量在15%~20%之间,具备了制备高浓度结构流的前提条件,但是,最终满足膏体充填要求的最佳尾矿级配还需通过流变等试验进行进一步确定。

3.1.2 尾矿化学组成测试

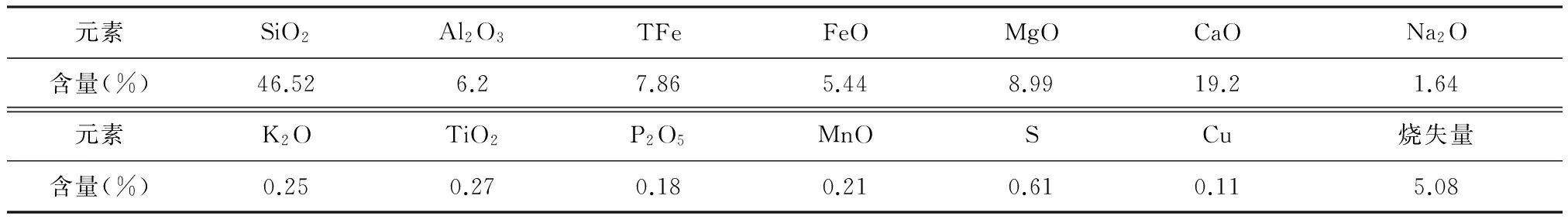

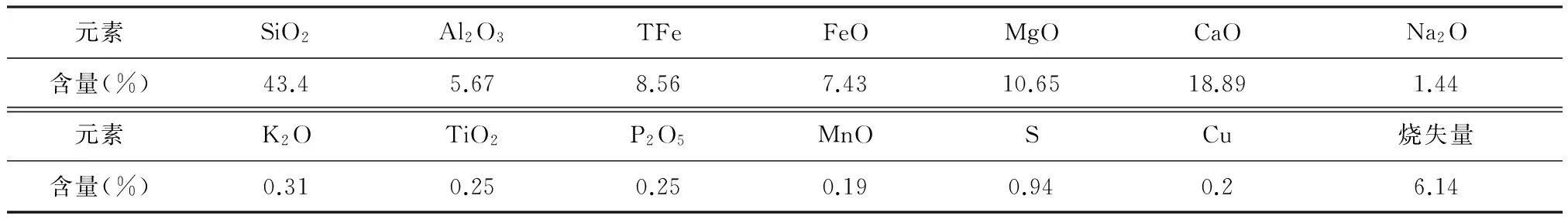

利用光谱发生仪测定尾矿中的化学成分,结果见表2、表3。

表1 安徽某矿试验用砂粒径分析结果表

表2 分级尾矿元素定量分析结果图表

表3 溢流尾矿元素定量分析结果表

从测试结果可知,该矿山的尾矿中含有大量的CaO和一定量的MgO、FeO成分,有利于将来胶结充填,有害成分如S等含量较低,因此分级尾矿、溢流细砂均满足充填要求。

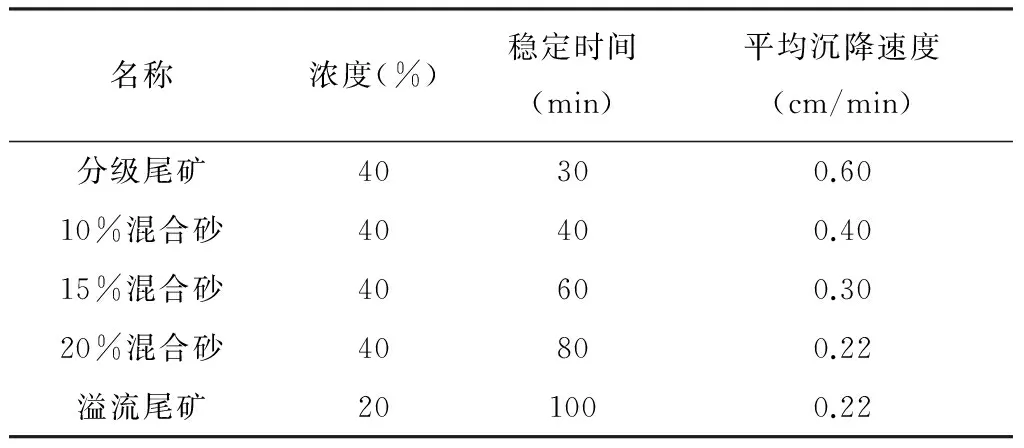

3.2 沉降试验

根据选矿流程生产的分级尾矿与溢流尾矿浓度,开展了沉降试验,结果发现分级尾矿沉降较快、溢流尾矿沉降较慢,同时开展了混合尾矿的沉降试验,结果数据见表4。

表4 尾矿沉降试验数据结果

分级尾矿的沉降速度约是溢流尾矿沉降速度的3倍,若采用第一类优化组合方式,即先混合后浓缩的方式,会导致在混合过程中分级尾矿由于沉降较快而与溢流细砂产生分层,导致混合尾矿浆的粒级分布不均匀。为验证这一结论,开展了相关试验:将分级尾矿浆与溢流尾矿浆先在模拟容器中按一定流量比例混合,等砂面稳定后,放砂至试模中,然后在试模中不同高度取样,进行粒级测试,发现试模的上、中、下三部分,尾矿粒级组成相差较大。具体过程见图5。因此决定采用第二类优化组合方式,即先分别浓缩后按一定比例混合的方式。

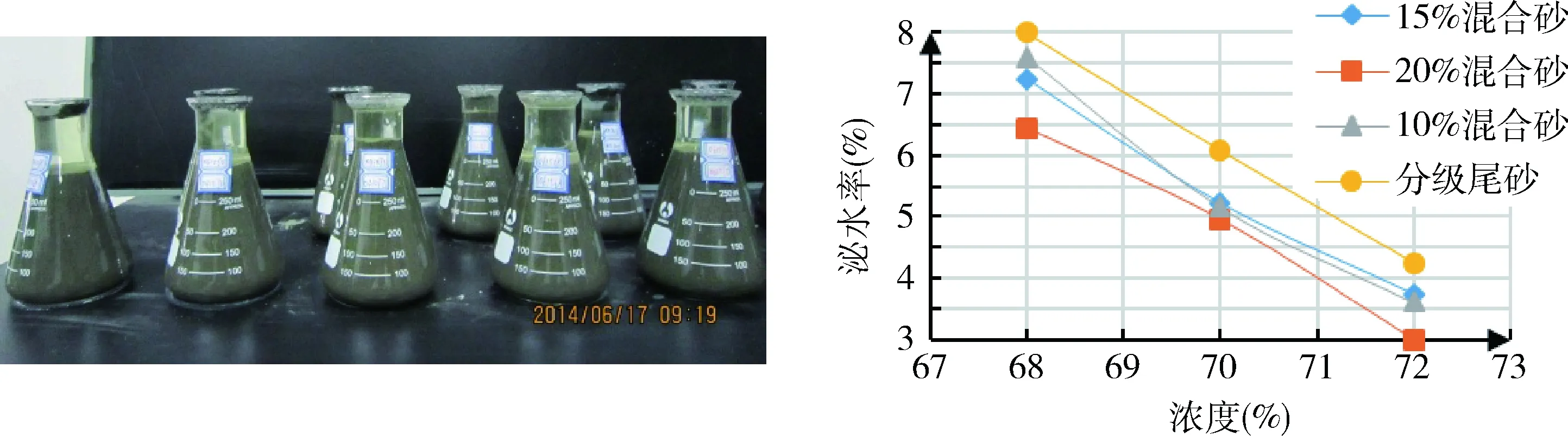

3.3 析水试验

泌水率是确定可以实现充填采场少泌水的最佳充填浓度的关键技术指标,同时也是衡量充填料浆进入采场后脱水量的重要指标,为实现膏体充填,需要保证充填料浆的泌水率低于5%,因此开展了不同尾矿充填料浆的析水试验,试验结果见图6。

料浆浓度70%,细砂含量15%~20%时,平均泌水率为4.8%,料浆浓度为72%,细砂含量15%~20%时,平均泌水率为3.5% 。根据经验,充填料浆泌水率小于5% 时,充填料浆满足膏体的泌水要求。因此,可确定充填料浆的浓度需大于70%,溢流尾矿含量在15%~20%时最优。

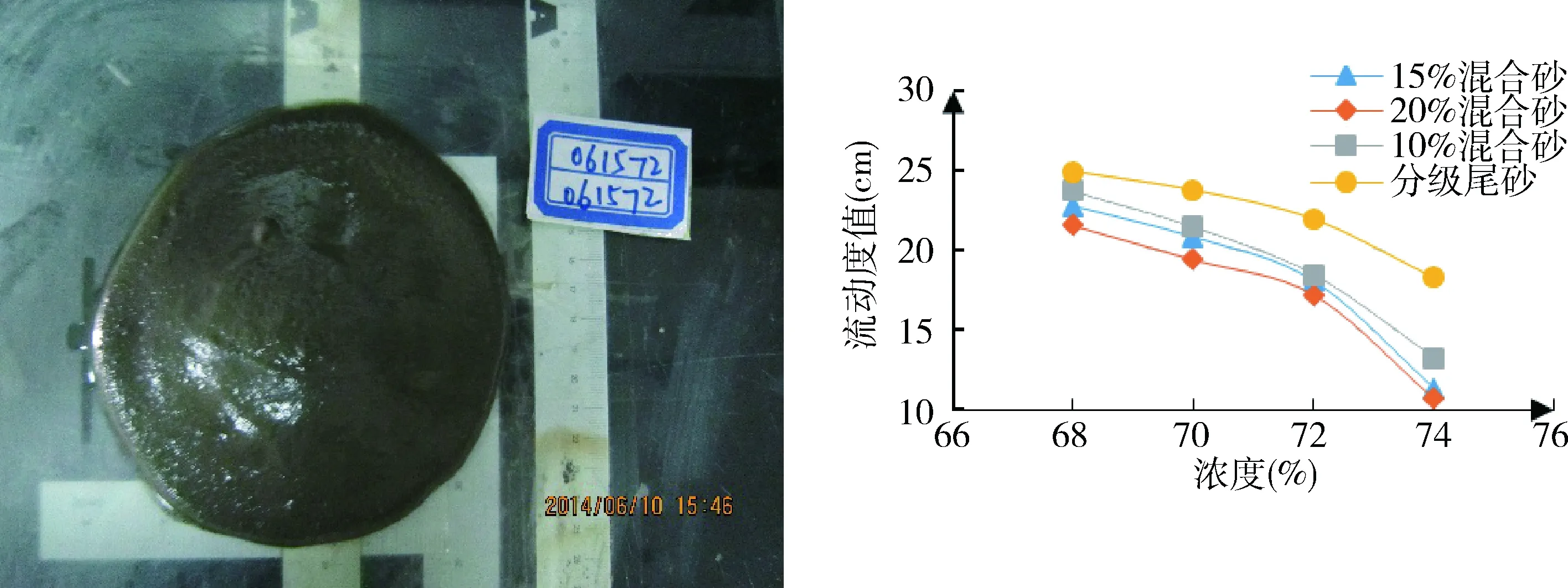

3.4 流动性试验

在保证混合尾矿浆一定保水性能的条件下,还需要保证充填料浆有一定的自流能力,因此开展了分级尾矿与混合尾矿的流动性能测试与分析。流动性试验采用扩散度桶进行测试,采用小型坍落筒在一块标有刻度的玻璃上进行,其坍落筒上下口径分别为3.5 cm、6.0 cm,筒高6.0 cm。试验首先用布把坍落筒内部擦拭干净,并将其放在水平的玻璃板上,将配比好的充填料浆从坍落筒上口倒入,用钢尺将上口刮平后,迅速将坍落筒垂直提起,充填料浆将在玻璃板上形成一个圆,通过测定二个垂直方向的圆直径,其平均值即为该料浆的扩散度。试验过程及结果见图7。

图5 第一类组合方式混合尾矿沉降分层验证试验

图6 不同尾矿析水试验结果

图7 流动性试验过程及结果

由试验结果可知,充填料浆的扩散直径整体上随着细砂含量增而减小,随着浓度的增大,流动性能变差,表明添加溢流尾矿及过高的浓度不利于料浆的输送,因此需要对溢流尾矿的添加量及充填料浆的浓度进行控制。

3.5 基于选矿流程的充填工艺优化技术方案

通过前期理论分析及开展的试验数据分析,最终确定采用第二类组合优化方式,具体为将从选厂出来的粗尾矿和细尾矿分别采用两条管路泵送至充填站,分级粗尾矿泵送至分级尾矿仓进行自然沉降浓缩,溢流细砂泵送至细砂仓进行絮凝沉降浓缩。充填时,两个仓内浓缩的高浓度粗、细尾矿浆经造浆后按照溢流尾矿/(溢流尾矿+分级尾矿)的质量比≈15%的比例进行混合,可得到化学组分合理,级配优良的充填骨料,与水泥、水配置成浓度70%~72%的膏体充填料浆,经均匀搅拌制备成膏体充填料浆后,通过充填钻孔自流至井下采场进行充填,具体工艺如图8所示。

图8 安徽某铜矿基于选矿流程的充填工艺技术流程图

3.6 基于选矿流程的充填工艺优化技术应用效果

按照设计方案对充填系统进行改造完成后,在充填管路取样口开展了取样试验,试验效果达到预期,改善了充填质量,解决了分级尾矿充填料浆离析、分层的问题,实现了稳定、高效的膏体充填。充填管路取样口混合尾矿充填料浆放砂效果图见图9。

图9 充填管路取样口混合尾矿充填料浆放砂效果图

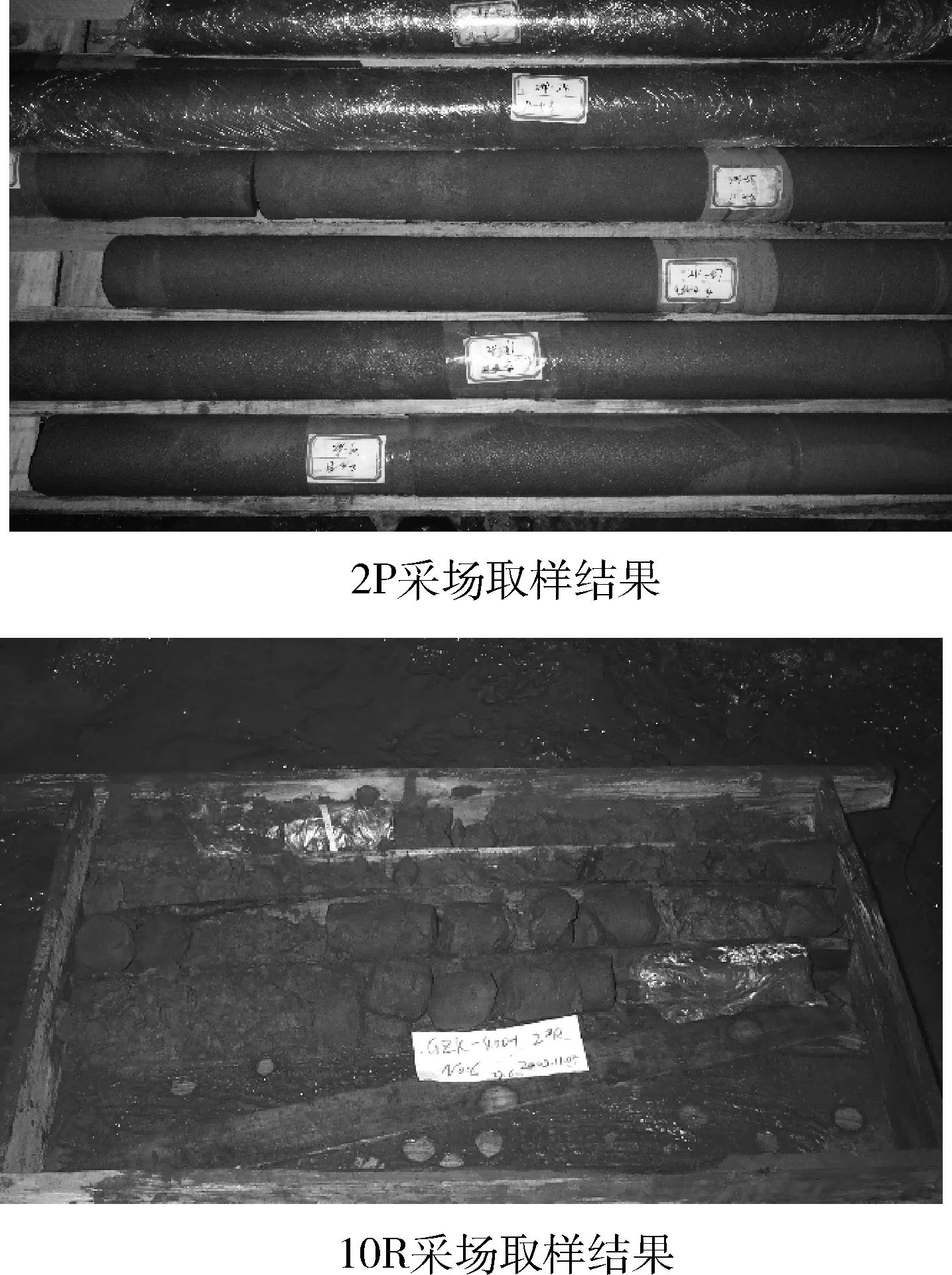

为验证基于选矿流程的充填工艺优化技术的优越性,特别是充填体均匀性方面体现出的整体性,开展了井下充填体取样试验,分别选定两个试验采场——2P采场与10R采场,其中2P采场为充填系统技术改造后的采场,10R采场为充填系统技术改造前的采场。取样位置均为首层充填,灰砂比为1∶4,取样高度、角度均一致,取样结果对比见图10。

图10 井下充填体取样结果对比图

从取样结果可以看出,2P采场的充填体可保证良好的完整性,而10R采场取样效果极差,充填体较为破碎。由此可以证明,基于选矿流程的充填工艺技术方案可行、可靠,能够解决充填料浆离析、分层,充填体强度不均匀的难题。同时,向分级尾矿中添加部分溢流细砂,既解决了分级尾矿不足的问题,又可以减少尾矿库压力,延长尾矿库服务年限。

4 结 论

基于有色金属矿山选矿工艺中尾矿多环节产出的现状,提出了一种基于选矿流程的尾矿优选组合高浓度膏体充填技术。该技术核心是统筹考虑充填方案、充填成本等因素,基于选矿流程多环节生产尾矿的条件,将不同级配、化学成分合理的尾矿按照一定的比例进行混合,制备出粒级组成连续的混合尾矿。它将矿山充填系统的设计、建设与选厂工艺方案相结合,统筹考虑并一体化设计,为膏体充填技术骨料优化提供了新思路。

本文通过开展尾矿基础参数测试、沉降试验、析水试验、流动性试验研究,确定了基于选矿流程的充填技术工艺优化方案,并进行了实际应用。采用充填料浆取样检测与充填体原位测试,验证基于选矿流程的充填工艺技术方案科学可行,解决了充填料浆离析、分层,充填体强度不均匀等技术难题。

基于选矿流程的尾矿优选组合膏体充填技术是一种先进的矿山充填技术,不仅能够解决使用单一尾矿而导致的尾矿不足的问题,实现尾矿膏体均质充填,同时能够消纳更多细颗粒尾矿,减少尾矿库库压力。

[1] 刘同有,蔡嗣经.国内外膏体充填技术的应用与研究现状[J].中国矿业,1998,7(5):1-4.

[2] 吴爱祥,王洪江.金属矿膏体充填理论与技术[M].北京:科学出版社,2015:18-20.

[3] 王洪江,李辉,吴爱祥,等.基于全尾矿级配的膏体新定义[J].中南大学学报:自然科学版,2014,45(2):557-562.

[4] 王洪江,王勇,吴爱祥,等.从饱和率和泌水率角度探讨膏体新定义[J].武汉理工大学学报,2011,33(6):85-89.

[5] 甘凤伟.个旧锡多金属矿区尾矿物质成分与污染传输研究 [D].北京:中国地质大学 (北京),2009.

[6] 王发芝,朱应胜,惠林.影响冬瓜山铜矿充填质量的因素探讨[J].采矿技术,2006,6(2):11-12.

[7] 王新民,肖卫国,张钦礼.深井矿山充填理论与技术[M].长沙:中南大学出版社,2005:8-15.

Industrial practice on optimizing tailings composition combined with ore concentration processes

GUO Lijie1,2,YANG Xiaocong1,XU Wenyuan1,PENG Xiaopeng1,2,SHI Caixing1,LI Zongnan1

(1.Beijing General Research Institute of Mining & Metallurgy,Beijing 100160,China;2.School of Civil and Resources Engineering,University of Science and Technology Beijing,Beijing 100083,China)

Cemented paste backfill (CPB) is increasingly applied in underground mines world-wide and has a broad prospect considering its benefits in environmental protection and ground control.During the paste production,a well-graded aggregate is critical for the achievement of CPB.Mine tailings from the outcome of ore-dressing plant are commonly used as the fill aggregate.However,it is difficult to obtain an ideal particle size distribution for the mine tailings which are roughly mixed with final residuum in ore concentration processes.In this study,a novel industrial method is proposed to select fill aggregates from different parts of ore-dressing processes.With combined design of concentration plant and backfill plant,the tailings with desired particle sizes and proportions during the mineral processing are chosen to produce CPB without disturbing the regular ore concentration.The problems of passively accepting final tailings from ore-dressing plant has been improved.

gradation optimization;mineral processes;paste backfill;tailing

2016-12-05

国家重点研发计划项目资助(编号:2016YFC0600709);国家科技支撑计划项目资助(编号:2013BAB02B02);国家国际科技合作专项项目资助(编号:2014DFR70340)

郭利杰(1980-),男,河南南乐人,研究员,博士,硕士生导师,主要从事矿山充填技术与矿冶固废资源化利用方面的研究工作。

TD853.34

A

1004-4051(2017)04-0099-06