多弧度强力胶带机在运行和维护中的问题研究

宋燕飞,董青海

(晋城煤业集团 长平公司,山西 晋城 048006)

·问题探讨·

多弧度强力胶带机在运行和维护中的问题研究

宋燕飞,董青海

(晋城煤业集团 长平公司,山西 晋城 048006)

长平公司2002胶带机不仅运输距离长,提升高度大,而且角度变化大,变坡点机架受力大,在生产运输过程中经常出现皮带跑偏、托辊损坏频繁及更换皮带等问题。通过对实际运行过程中存在的问题进行分析,提出了安装配重支撑防摆动装置,自制并在皮带中部变坡Ⅱ处安装高强度托辊以及在1#、4#滚筒加设固定皮带卡的措施。经运行,效果良好,皮带运行平稳,重载、空载时没有严重跑偏;没有再发生断托辊现象;节省检修时间12 h. 提高了运转效率,节省了材料、时间。

多弧度;强力胶带机;张紧装置;配重支撑防摆动装置;高强度托辊;皮带卡

由于晋城煤业集团长平矿洗煤厂依山而建的特殊地理环境,洗选地点与主斜井井口地面海拔落差达到150 m,因此,运输原煤的设备至关重要。2002强力胶带机运输路程长,角度变化大,需要的钢丝绳芯胶带强度高(ST3150),因此,在运行维护中,难度较大。根据实际运行情况,该厂针对性地进行了改造。

1 输送机的结构及技术参数

带式输送机工作原理:由挠性输送带作为物料承载件和牵引件的连续输送设备,根据摩擦传动的原理,由传动滚筒输送带进行物料的传送运输。

此带式输送机主要部件有驱动装置(电机、减速器、联轴器、制动器、逆止器)、传动滚筒、改向滚筒、托辊、输送带、张紧装置、卸料装置、清扫器、加料装置(溜槽和导料槽)、支承构件、安全保护装置等。

主要技术参数:

1) 运输物料:原煤

2) 物料粒度:0~100 mm

3) 煤的松散容重:ρ=850 kg/m3

4) 运量:1 600 t/h

5) 机长及提升高度:L=1 092.486 m,H=146.85 m

6) 带速:2.5 m/s

7) 带宽:1 400 mm

8) 角度: 0~16°

9) 胶带:ST3150(8+8)*1山西凤凰公司

10) 驱动方式:输送机采用双滚筒三驱动

11) 电机功率:500 kW,3台;减速器速比:39.371;逆止器力矩:280 000 N·m

2 设计原则

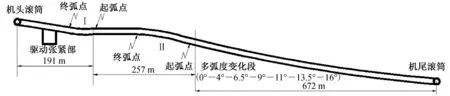

此胶带机的设计主要以上倾角皮带运行为主,主要部位位置:机头滚筒(逆止器)-驱动部位-配重张紧部-机尾滚筒。 2002胶带机布置示意图见图1.

1) 从图1可以看出,以机尾到Ⅱ段起弧度点,至大约700 m处,这一段的距离,此段角度的变化0~16°(0°—4°—6.5°—9°—11°—13.5°—16°),角度变化幅度较大。

2) 在实际安装、布置中,存在两处较大弧段,分别位于上坡的800 m处即图1Ⅱ处,以及张紧部位处的40 mⅠ处,半径约为120 m和240 m.

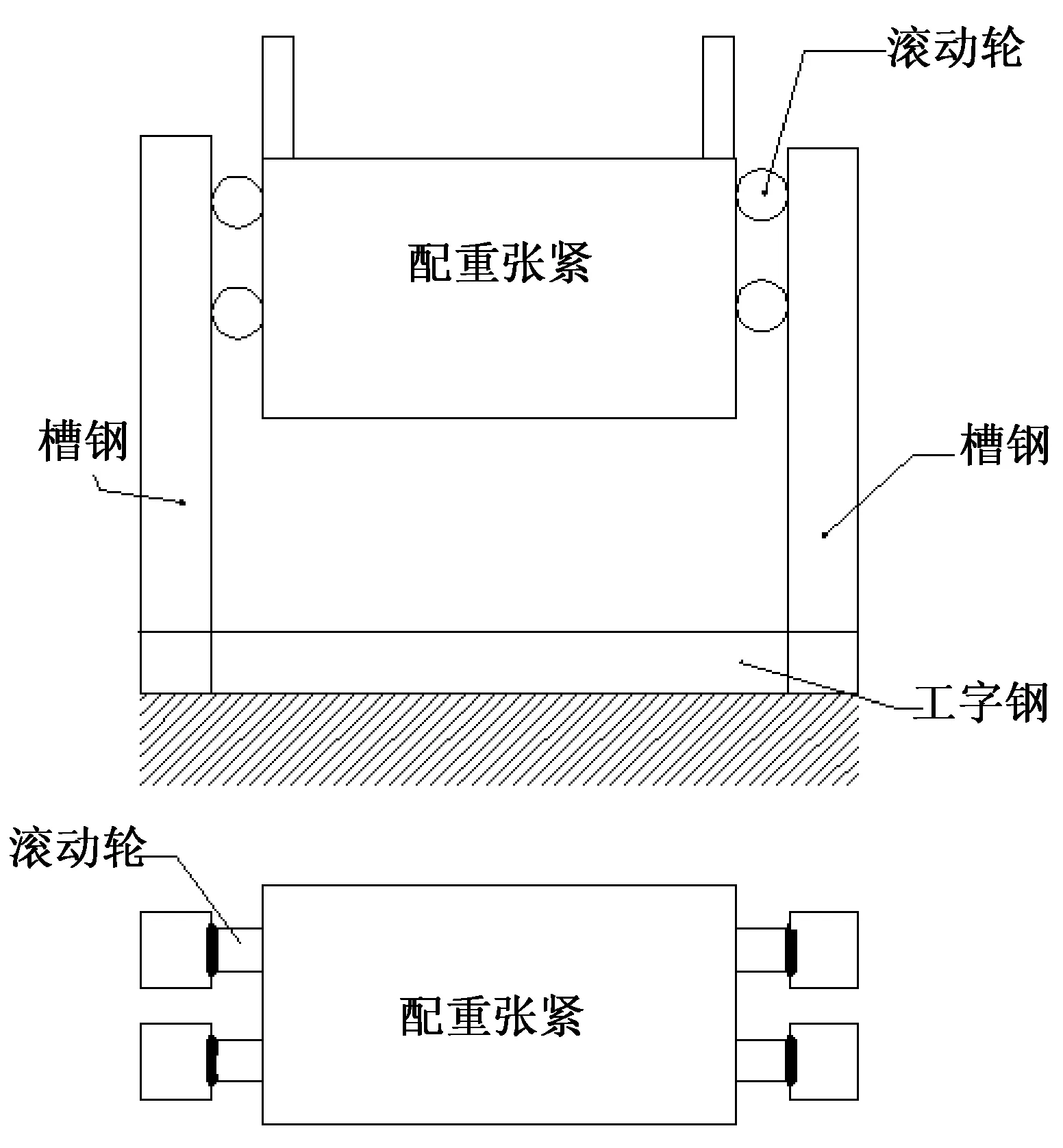

3) 驱动部布置在距离机头约100 m处,配重与驱动部距离约10 m,见图2.

图1 2002胶带机布置示意图

图2 驱动及张紧位置图

3 主要问题

1) 张紧部配重,在运行过程中,摆动幅度大,造成皮带跑偏严重,并且配置上方下托辊经常由于受力不均而损坏。

2) 在两处的有弧度地方,由于受力较大,托辊频繁折断。

3) 检修硫化皮带或更换滚筒时,首先要确保皮带不能靠自重向下滑,才能对此设备进行后续的工作,因此每次检修固定皮带就成了首要考虑的工作任务。进行固定皮带卡时,打卡,拆卡,费时、费工,同时抬放工字钢时,会给人员、设备带来安全隐患。

4 解决方案

4.1 调偏跑偏方案

此强力胶带机的配重部,重约20 t,而在配重正常运行后,配重箱距离地面大约有4 m,在运行中,尤其当胶带机刚刚启动时,配重摆动幅度较大,造成皮带跑偏,受力不均。因此,在配重4个角,安装防摆动装置,摆动幅度控制在30 mm内,同时在其装置上安装4个滚动轮,增大活动自由度。

首先在楼层板上与混凝土钢筋焊接4根工字钢,在基座进行固定,然后在基座上焊装4根10 m长的槽钢,使槽钢能够作为滚动轮的轨道布置在配重的4个角,见图3.

图3 防摆动装置示意图

4.2 解决托辊断裂方案

1) 胶带机Ⅱ处,由于弧度较大,受力大,下托辊频繁断裂。因此,根据具体的安装位置,自行设计强度高的托辊,自制加强托辊示意图见图4.

图4 加强托辊示意图

2) 中心轴径为100 mm,托辊两侧带安装基座。在2002皮带中部变坡处Ⅱ处增加安装5个高强度托辊,采用100#的槽钢支架,固定于皮带架上。

3) 经过一年的运行没有发生断托辊现象,效果良好。

4.3 减少硫化皮带以及更换滚筒检修时间方案

1) 根据2002胶带机布置的实际清况,在1#、4#滚筒加设固定皮带卡,见图2.

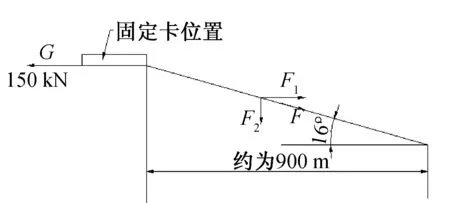

2) 由于该胶带机为多弧度的大倾角皮带,皮带卡以理论最大值16°计算,此强力胶带机胶带单位质量约75 kg/m. 机尾到固定卡长度约为900 m,而配重需要受力150 kN.固定卡受力情况见图5.

图5 固定卡受力图

经计算:F=900 m×75 kg/m×9.8 N/kg=661.5 kN

F1=F×cos16°=661.5 kN×0.96=635 kN

需要总力:F+G=635 kN+150 kN=785 kN

以20 t的千斤顶进行计算,固定皮带:

F=20×1 000 kg×9.8 N/kg=196 kN

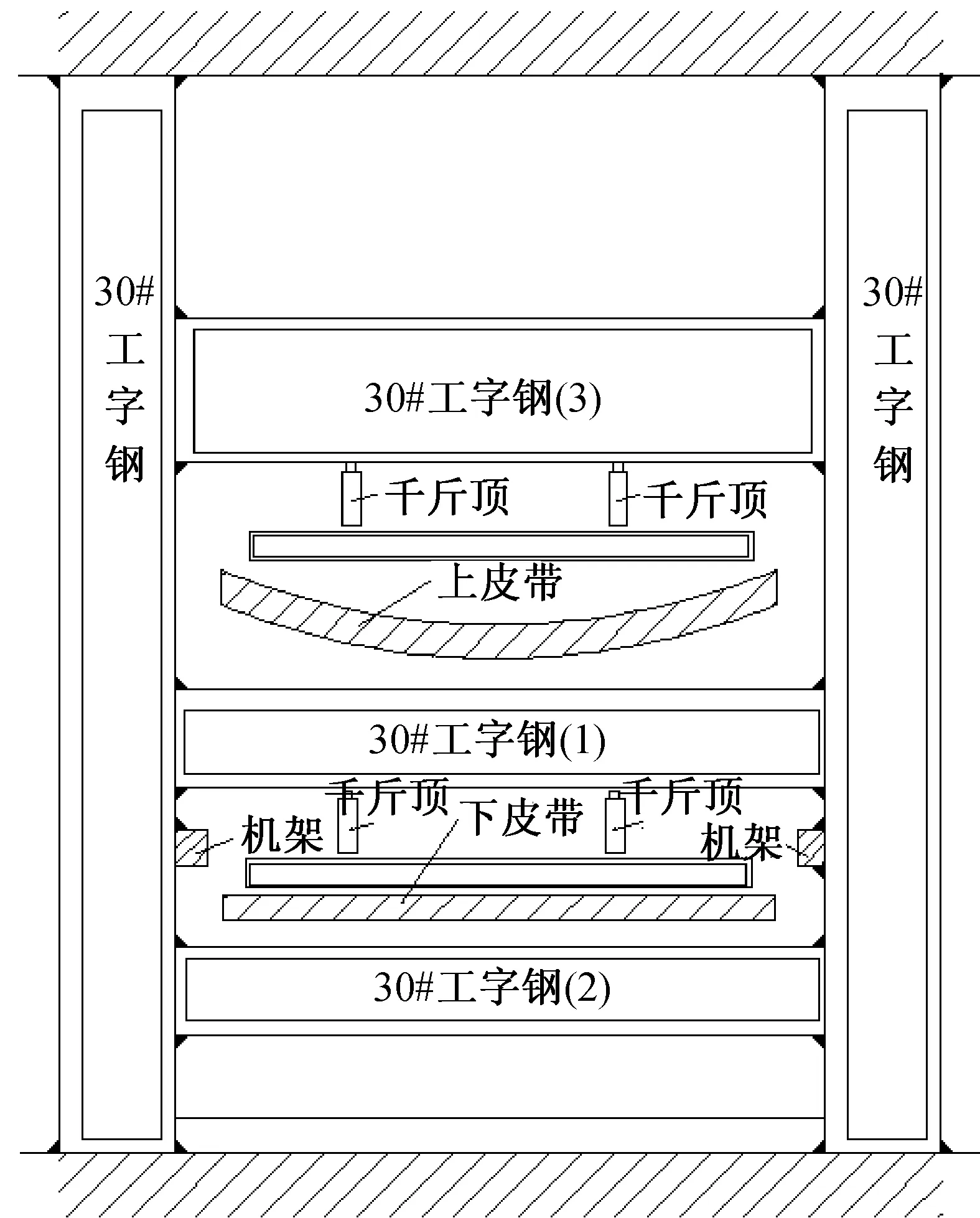

785/196=4.005个,因此,需要5个千斤顶放置到固定卡位置进行固定。固定装置示意图见图6.

图6 皮带固定装置示意图

5 效益分析

5.1 经济效益

1) 胶带机在未安装固定皮带卡装置前,更换皮带、硫化接头或者滚筒时,打卡拆卡,至少需要8人12 h的工作量;安装固定皮带卡后,检修时,只需要在皮带上放置千斤顶,打压,压紧,4人2 h即可完成。

节省时间:10 h.按目前2002胶带机的提升量1 000 t/h(最大提升量为1 600 t/h)计算,可提升10 000 t的原煤。

节省工时:以前:12 h×8人=96个工时;改造后:4人×2 h=8个工时。节省了:88个工时,约8 000元。

以工作强度而言:打卡、拆卡需要的30#工字钢,理论重量为57.504 kg/m,大约2 m,每根重量约为:57.504×2=115 kg.检修搬用工字钢时,至少需要2人,费时、费力,且极不安全。

2) 安装配重支撑防摆动装置后,配重的摆动幅度减小,保证了配重在规定的范围内运行,避免了皮带的跑偏、托辊的折断。

3) 弧度点处更换高强度托辊后,明显减少了更换托辊的数目和频率。根据以前统计的托辊消耗情况看,平均一周更换5个,一年约50个,每个托辊以200元计算,每年可节省10 000元。

5.2 社会效益

1) 更换了吊托后,皮带运行平稳,重载、空载时没有严重的跑偏,减轻了维护强度。

2) 原来频繁地更换滚筒,材料消耗大,劳动强度大,此皮带机又涉及高压电,所以频繁的停高压,给高压接触器给来了很大损耗,改造后,节省了材料,降低了劳动强度。

3) 节省人力工时,缩短了检修时间,在降低劳动强度的同时,保证了安全,提高了效率。

6 结 论

长平公司随着原煤产能的提升,年产量已达到600万t,而大部分原煤物料都通过胶带机运输到洗煤系统,面对大倾角多弧度的皮带机,日常维护尤为重要,需要在实践中积累经验,不断提高维护水平,才能保证其安全平稳运行。

Study on Problems of Operation and Maintenance of Multi-radian Type Strong Belt

SONG Yanfei, DONG Qinghai

The No.2002 belt in Changping Company not only has a long transportation distance and a big lifting height, but also has big angle and big load in turning and slope point. In the process of production and transportation, belt de-track and roller damage are frequently took place with parts consuming largely increased. By analysis of the actual operation, it is proposed to install the anti-nodding device with counterweight support, and make the self-made high-strength roller in the slope point of the belt and install the belt fixing devices in No.1 and No.4 rollers. Operation shows that the belt is running smoothly both in heavy and zero load conditions with no serious deetrack, no re-roller phenomenon occurs; so saved maintenance time of 12 hours, improved the operating efficiency, cost also reduced.

Multi-radian; Strong belt; Tensioning device; Anti-nodding device for counterweight support; High-strength roller; Belt fixing

2016-10-26

宋燕飞(1979—),男,山西晋城人,2007年毕业于太原理工大学,工程师,主要从事矿山机电安全、技术管理工作

(E-mail)815681099@qq.com

TD528+.1

B

1672-0652(2017)01-0028-03