盐酸清洗工艺在电厂凝汽器清洗中的应用

苗 宇

(大唐东北电力试验研究所有限公司,吉林 长春 130012)

盐酸清洗工艺在电厂凝汽器清洗中的应用

苗 宇

(大唐东北电力试验研究所有限公司,吉林 长春 130012)

采用盐酸酸洗工艺对某电厂凝汽器铜管进行化学清洗,结果表明,针对凝汽器垢成分特点选择盐酸酸洗对凝汽器清洗,管内垢被清除,清洗效果符合 《火力发电厂凝汽器化学清洗及成膜导则》 (DL/T 957—2005)的验收标准,获得良好的清洗效果,机组热效率得到提高,经济效益显著。

凝汽器;腐蚀;结垢;盐酸酸洗;MBT成膜

1 概述

某电厂3号机组凝汽器规格型号为N-7500-4,由上海汽轮机有限公司设计生产。设计冷却水温度20℃,冷却水量1 800 m3/h,凝汽器水阻2.0 m/s,凝结区材质为HSn710-1A。该凝汽器为对分、双流程、淡水冷却带鼓包除氧的表面式凝汽器。凝汽器由接颈、壳体、前后水室、鼓泡除氧式热井、凝汽器附件等主要部套组成。

3号机组运行以来,凝汽器真空度逐渐变低,端差增大,最大时达20℃,给安全生产工作带来严重影响,通过真空系统查漏、循环水系统水质检查、射水抽气系统检查等工作,最终确定为凝汽器铜管结垢造成。根据停炉后割管检查受热面内的结垢及分布状况,判定该凝汽器水循环系统内的结垢量已远远超过 《火力发电厂凝汽器化学清洗及镀膜导则》(DL/T 957—2005)中的规定,为确保3号机组的正常生产及凝汽器的安全、稳定和经济运行,决定利用3号机组锅炉检修停运期间开展化学清洗。

2 化学清洗成膜系统及工艺确定

根据3号机组凝汽器结垢情况及位置,确认本次凝汽器化学清洗成膜系统为凝汽器前水室、凝汽器铜管、凝汽器后水室,管材为铜管HSn70-1A,规格为Φ25×1 mm,管长为8000 mm,数量1.2万根,冷却水量18 000 m3/h,设计流速为2 m/s。

对3号机组抽管检查发现铜管内壁已经结垢,垢颜色为白灰色,平均壁厚约0.9 mm。使用X荧光能谱对垢进行成分分析,凝汽器管内垢以碳酸盐垢为主。因此,凝汽器清洗采用停机清洗技术,清洗介质采用盐酸清洗工艺,成膜介质采用巯基苯骈噻唑(MBT)。

3 凝汽器化学清洗回路系统设计及清洗工艺控制标准

3.1 凝汽器化学清洗回路系统设计

根据3号凝汽器系统水循环回路的原设计,凝汽器化学清洗系统由化学清洗临时系统和凝汽器正式被清洗系统组成。3号机组凝汽器的化学清洗循环回路流程设计应满足凝汽器系统的正、反向循环清洗及开路冲洗功能。具体循环清洗回路流程设计如图1所示。

图1 凝汽器酸洗成膜临时系统示意图

3.2 清洗工艺控制标准

根据清洗小型试验结果,此次化学清洗工艺步骤包括水冲洗、除泥活化、凝汽器酸洗、水冲洗及成膜5个阶段。清洗工艺程序及控制标准如表1所示。

表1 清洗工艺控制标准

4 凝汽器化学清洗过程

4.1 清洗前准备工作

4月3—19日,按凝汽器清洗流程和临时系统布置设计,进行凝汽器清洗临时系统和设备的安装、调试,检查凝汽器清洗临时系统安装正确,并通过验收;检验清洗用化学药品质量和数量;检查凝汽器清洗期间化学分析检测设备、仪器及试剂齐全。

4.2 水冲洗

4月19日21:00,启动临时水泵,对临时系统进行冲洗,冲洗时间为5 h。冲洗回路为:临时泵→凝汽器甲入口→凝汽器甲出口→凝汽器乙出口→凝汽器乙入口→排放;临时泵→凝汽器乙入口→凝汽器乙出口→凝汽器甲出口→凝汽器甲入口→排放。

4.3 除泥活化

4月20日8:30,开始上水,建立循环,开始加入除泥活化药剂;10:00加药结束并建立循环;13:00停泵并开始排放;14:30开始上水并完成水冲洗。

4.4 凝汽器酸洗

4月20日16:30,控制清洗泵流量,将系统流程切换为:临时泵→凝汽器甲入口→凝汽器甲出口→凝汽器乙出口→凝汽器乙入口→临时泵,在系统循环中加入缓蚀剂和消泡剂,清洗系统循环预缓蚀30 min;启动浓酸泵往循环清洗箱内注酸,控制注酸流量约20 t/h;按酸洗控制标准要求开始化验分析清洗液酸浓度和温度;当系统入、出口清洗液中HCl浓度达到2%~4%时,停止加酸;清洗中根据酸浓度下降,随时补加酸;按凝汽器循环清洗回路,每隔2 h进行清洗流程回路的切换;21:30出入口酸浓度稳定在1.16%左右,且无排气产生,表明酸洗已完成,酸洗结束,排酸。

表2 凝汽器化学清洗效果评定表

4.5 水冲洗

23:45开始大流量向循环清洗箱内补入除盐水,启动1台清洗泵,向凝汽器上水,凝汽器水冲洗回路为:除盐水→临时泵→凝汽器甲入口→凝汽器甲出口→凝汽器乙出口→凝汽器乙入口→排放。4月21日3:00,pH值为6.33,水冲洗出口水为中性,水冲洗结束。

4.6 成膜

加热循环回路介质温度升至40℃,加氢氧化钠调节pH值至10.0,5:30缓缓加入MBT,整个成膜阶段温度控制在40℃,4月22日16:00结束成膜,排放成膜液。

5 清洗效果

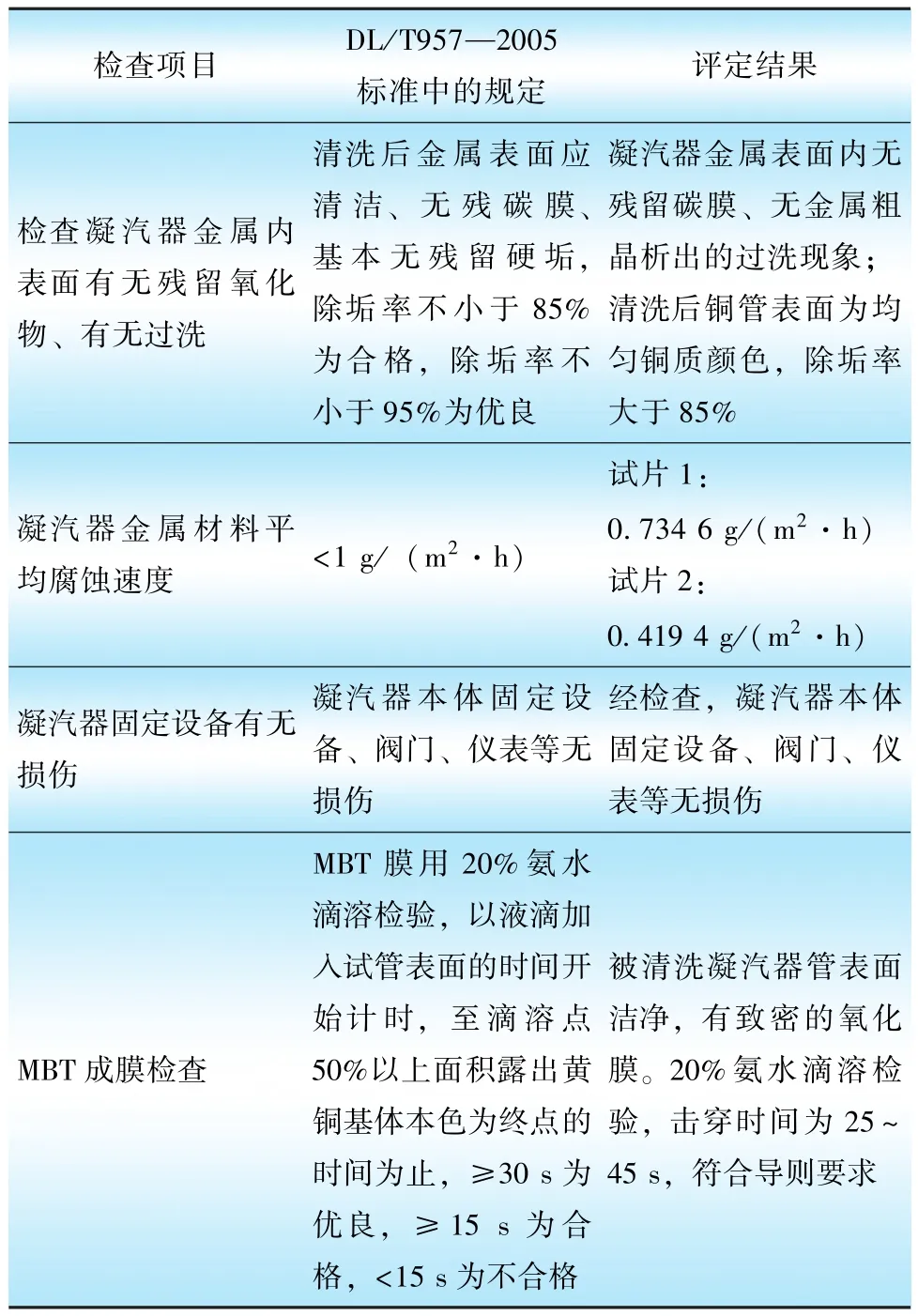

3号机组凝汽器化学清洗后,对凝汽器管样、监视试片进行综合检查,评定凝汽器化学清洗效果,如表2所示。

6 结束语

采用盐酸清洗工艺在清洗凝汽器铜管上取得较好的效果,保证换热管内壁清洁,提高凝汽器管材的换热效率,MBT成膜有效减少管材腐蚀、结垢的发生,机组运行后端差明显降低,整机经济效益大幅度提高,机组各项运行参数有较大程度的改善。

[1]魏 星,邓 楠.凝汽器传热端差对机组经济性的影响[J].东北电力技术,2007,28(7):49-50.

[2]周 多,杨少才,侯亚波.凝汽器316L不锈钢管腐蚀穿孔原因分析 [J].东北电力技术,2016,37(9):24-29.

[3]火力发电厂凝汽器化学清洗及成膜导则:DL/T 957—2005[S].

[4]秦国治,田志明.铜换热器化学清洗及应用实例 [J].表面技术,2000,29(5):31-34.

Application on Hydrochloric Acid Technology in Cleaning Thermal Power Plant Condenser

MIAO Yu

(Datang Northeast Electric Power Test&Research Institute,Changchun,Jilin 130012,China)

The chemical cleaning with hydrochloric acid is conducted for condenser in given thermal power plant.The results show that hydrochloric acid selected for cleaning condenser tube based on its fouling characteristics could completely remove the fouling inside the condenser tube,which suits the criteria of guideline for condenser chemical cleaning and filming in fossil fuel power plant.The unit thermal efficiency is improved and economic benefits is notable.

condenser;corrosion;scaling;hydrochloric acid cleaning;MBT

TM621.8

A

1004-7913(2017)03-0021-03

苗 宇(1984),男,硕士,工程师,从事化学监督、化学清洗技术研究。

2016-12-22)