不同粒径镁铝合金粉尘爆炸与抑爆特性研究*

王林元,吕瑞琪,邓洪波

(西南石油大学 化学化工学院,四川 成都 610500)

数字出版日期: 2017-01-13

0 引言

世界上首个关于粉尘爆炸内容是对小麦粉尘的可燃性质研究,内容还包括粉尘形成、粉尘的起燃、火焰传播和爆轰波传递方向4个主要方面。欧洲和北美国家在气体和粉尘爆炸的实验研究起步较早。Hartman[1]和Ishihama[2]在密闭的容器中对可燃性粉尘进行了若干项的研究;Bidabadi等[3-4]利用铝粉不同燃烧时间模型进行比较研究,用铝粉在具有空间离散源的介质进行了燃烧特性分析;R. M. Freehill[5]针对不同容积容器、管道内Kst(粉尘爆炸指数)和抑爆效果之间的关系展开了研究,并提出了抑爆系统设计及应用的基本实验准则。

我国诸多学者也在粉尘爆炸现象的不断研究中取得了一些成绩,范宝春[6]等人在燃烧管内进行了碳酸钙颗粒对氢气氧气混合爆炸过程的抑制作用进行了研究;游天龙[7]研究了钛元素金属粉尘的最小点火能、爆炸下限和最低着火温度的变化规律;钟英鹏[8]对镁粉爆炸的特性进行试验研究,建立爆炸危险性评价,建立镁粉爆炸参数数据库,为后面的实验提供了良好的数据指导;李亚男[9]利用磷酸二氢铵分别对镁粉、铝粉、钛粉进行了爆炸抑制作用的研究。

国内外科研人员利用球形密闭实验装置,对可燃性粉尘进行的大量实验研究证实:随着实验装置容积的增大,可燃性粉尘的爆炸特性值Kst与大容积实验装置中测得的数值越发接近[10],国内外大量实验研究表明,20 L与1 m3实验装置所测得的实验结果基本一致[11]。国际上普遍采用20 L来测定。镁和铝都是轻型金属材料,具有较高的强度和导热导电性能、静电屏蔽能力好、环境相容度高等特点,被广泛应用于工业生产中,因此研究其粉尘爆炸与抑爆特性能为预防和控制爆炸事故提供指导。

1 实验方案

1.1 实验样品

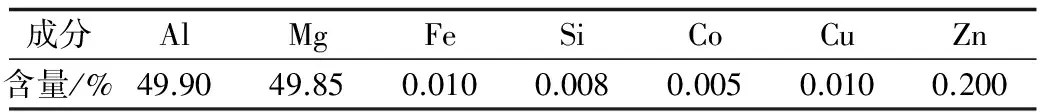

在锦州市金属材料研究所购买供实验使用的3种规格镁铝合金粉:60目(250 μm)、120目(120 μm)与180目(80 μm),均为真空包装。镁铝合金粉中镁含量约49.85%,铝含量约49.90%,镁和铝的含量约占合金总体的50%,另有少量的镍、硅及钴等杂质成分,具体组成见表1。实验前将镁铝合金粉在恒温45℃的烘箱中烘干,烘干时间大于10 h,以除去镁铝合金粉中的水分,提高实验结果的准确度。

表1 镁铝合金粉成分分析

1.2 实验仪器

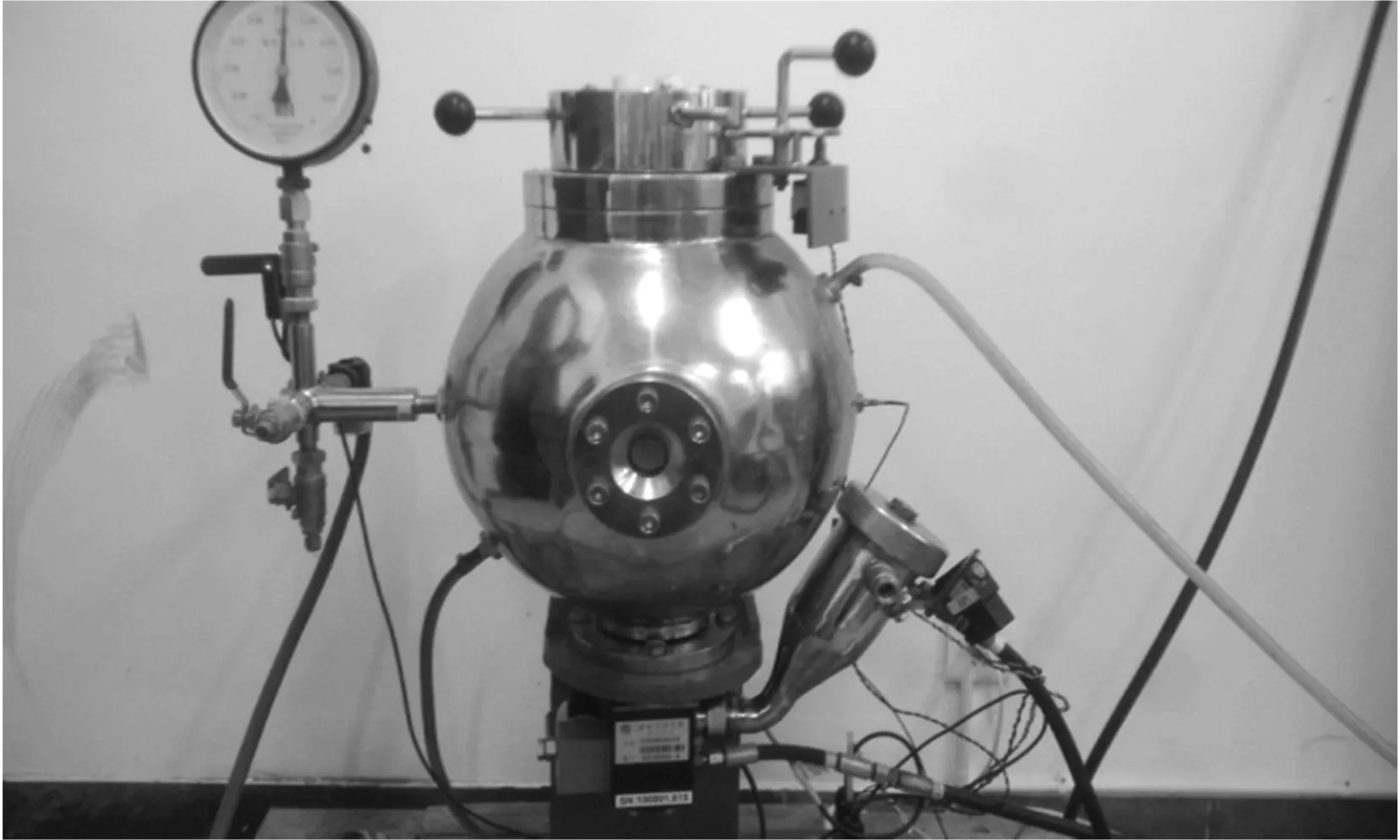

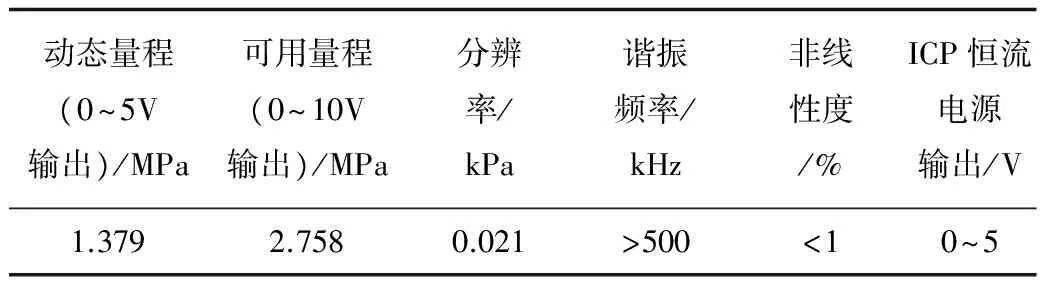

选取由东北工业大学研制的20 L球形爆炸实验系统进行本次实验,装置如图1所示。爆炸测试系统由爆炸容器、ETC-20L-DS控制和数据采集系统3部分构成。控制箱由可编程控制器、点火信号发生器与触控屏等组成。装置内压力改变经压力传感器与变送器转变成电信号,系统对压力时间曲线进行分析后自动获得该次实验的最大爆炸压力,关键参数见表2。

图1 20L爆炸测试容器ETD-20L DGFig.1 20Lexplosion experimental apparatus ETD-20L DG

动态量程(0~5V输出)/MPa可用量程(0~10V输出)/MPa分辨率/kPa谐振频率/kHz非线性度/%ICP恒流电源输出/V1.3792.7580.021>500<10~5

2 实验结果及讨论

2.1 爆炸下限测定及分析

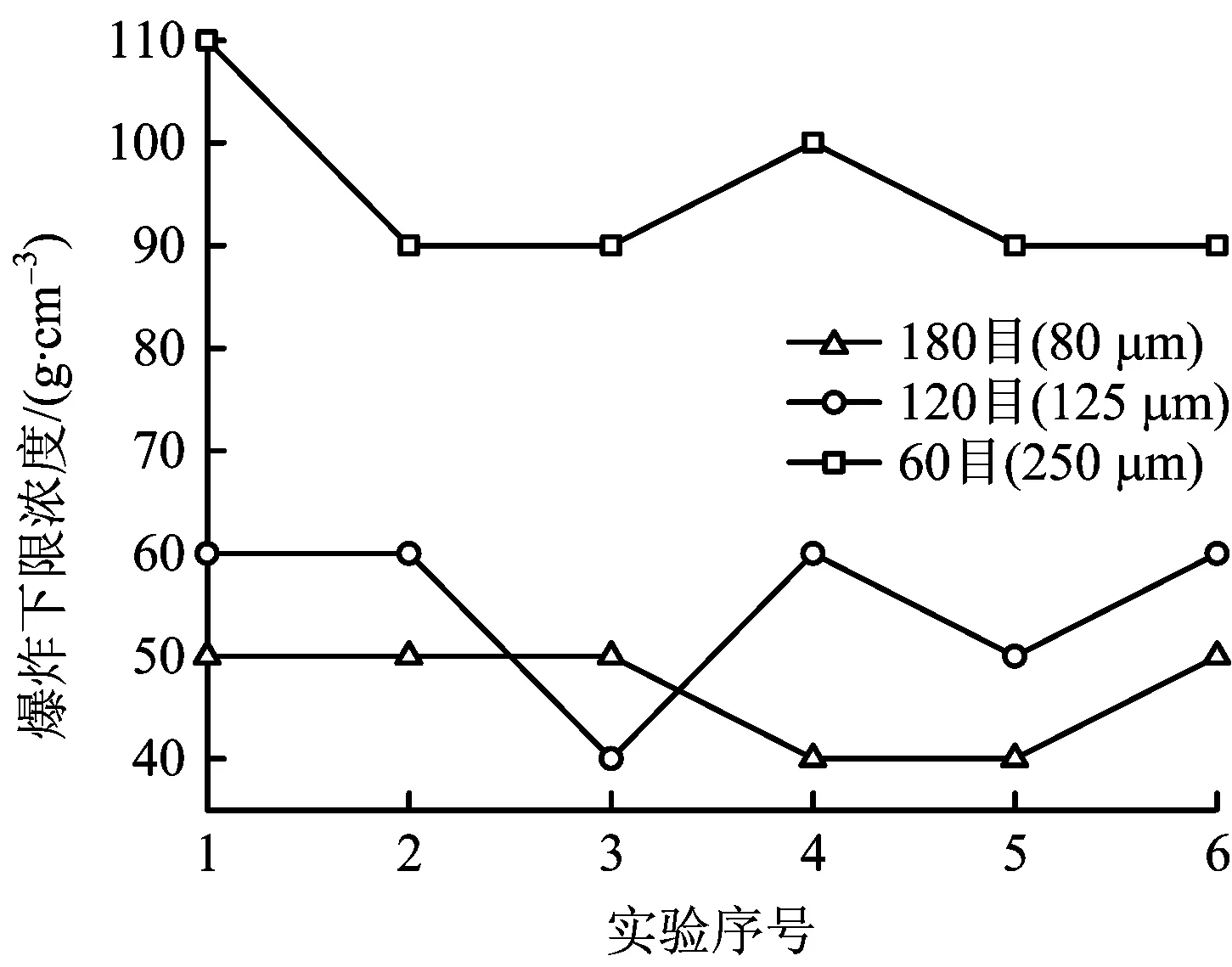

参照GB/T16425-1996粉尘爆炸下限浓度的测定方法,镁铝合金粉起始浓度均采用70 g/m3,按10 g/m3的梯度逐级递增或递减[12],点火延时60 ms,喷粉时间50 ms,进气压力1.81 MPa,采用2个5 kJ的化学点火头,结果如图2,其中横坐标代表实验次数,纵坐标代表发生爆炸时的浓度。

图2 3种粒径下的镁铝合金粉尘的爆炸下限Fig.2 Lower explosive limit of magnesium-aluminum alloy dust under three particle sizes

利用分组数据计算方法[13],如式(1)所示。

(1)

式中:X为数据平均值;Xc为各组分区间的组中值;fi为各组数据的实验次数;m为实验次数;n为数据的总实验次数。将图表中的数据带入处理, 180目、120 目和60 目的爆炸下限平均浓度分别为45 g/cm3,55 g/cm3和95 g/cm3。

2.2 粉尘粒径与爆炸压力的关系

在点火延时60 ms、喷粉时间50 ms、进气压力1.81 MPa及2个5 kJ的化学点火头的条件下,如图3,以最大爆炸压力为纵坐标,粒径为横坐标,在500 g/cm3和200 g/cm3条件下,爆炸压力随其粒径的增大而减小。由此推测,在相同浓度的条件下,粒径较小的粉尘,可能会引发威力更大的爆炸事故。

图3 相同浓度下的镁铝合金粉粒径对最大爆炸压力的影响Fig.3 Effect of particle size for Mg-Al alloy powder on maximum explosion pressure under the same concentration

这主要受到两方面因素的影响,一是随着温度上升,镁铝合金粉粒径减小,粒子的比表面积增大,球形装置内氧气的接触面积增大,造成粒子表面燃烧反应的放热速率减慢[14];二是镁铝合金粉粒径的减小使其粒子和球形装置内气体的对流换热速率加快,造成粒子的点火驰豫时间减小[15]。

2.3 碳化硅与石墨对爆炸压力的影响

碳化硅粉和石墨粉从安阳市恒兴冶金材料研究所购买,组成成分见表3。本次实验测试了碳化硅和石墨对镁铝合金粉最大爆炸压力的影响情况。

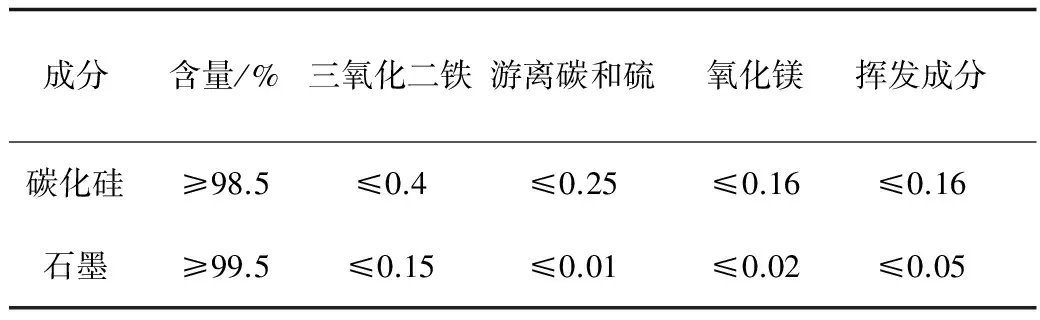

表3 碳化硅粉和石墨粉成分分析

试验采用的镁铝合金粉浓度均为700 g/m3,其粉尘粒径分别为180目、120目及60目,选用碳化硅作为惰性粉尘。镁铝合金粉与碳化硅和石墨按相同比例组成混合粉尘。碳化硅与石墨含量均以10%的质量浓度梯度递增,点火能量选用2个5kJ的化学点火头,点火延时设置为60 ms,喷粉时间设置为50 ms,进气压力设置为1.81 MPa。

通过分析图4和图5可以发现,镁铝合金粉的最大爆炸压力随着惰性粉尘碳化硅和石墨浓度的增大而减小。当惰性粉尘碳化硅浓度增加到50%时,粒径为60目的镁铝合金粉此时的最大爆炸压力约0.14 MPa,此时的镁铝合金粉未发生爆炸,而此时石墨的浓度只增加到30%;同时,120目和180目的镁铝合金粉的爆炸压力均发生了非常明显的下降;当惰性粉尘碳化硅浓度增加到70%时,120目的镁铝合金粉最大爆炸压力约0.13 MPa,此时石墨的浓度达到50%;当惰性粉尘碳化硅浓度增加到80%且石墨浓度在60%时,180目的镁铝合金粉最大爆炸压力分别为0.13 MPa和0.14 MPa,180目和120目的镁铝合金粉最大爆炸压力均小于0.15 MPa,此时镁铝合金粉未发生爆炸。在镁铝合金粉中加入惰性粉尘碳化硅和石墨后,减小了事故后果的严重程度。

图4 碳化硅含量对不同粒径700 g/m3镁铝合金粉最大爆炸压力的影响Fig.4 Effect of silicon carbide content in 700 g/m3Mg-Al alloy powder with different particle on maximum explosion pressure

图5 石墨含量对不同粒径700 g/m3镁铝合金粉最大爆炸压力的影响Fig.5 Effect of Graphite content in 700 g/m3Mg-Al alloy powder with different particle on maximum explosion pressure

2.3.1石墨与金刚石抑爆特性的比较

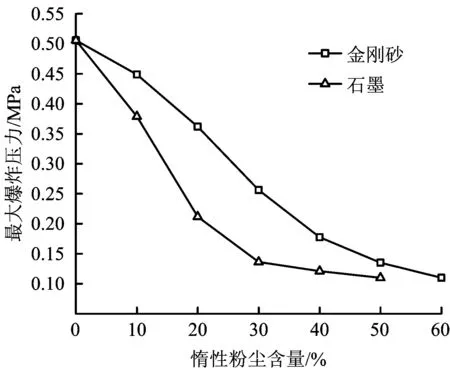

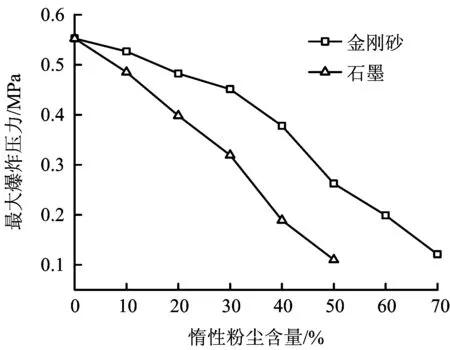

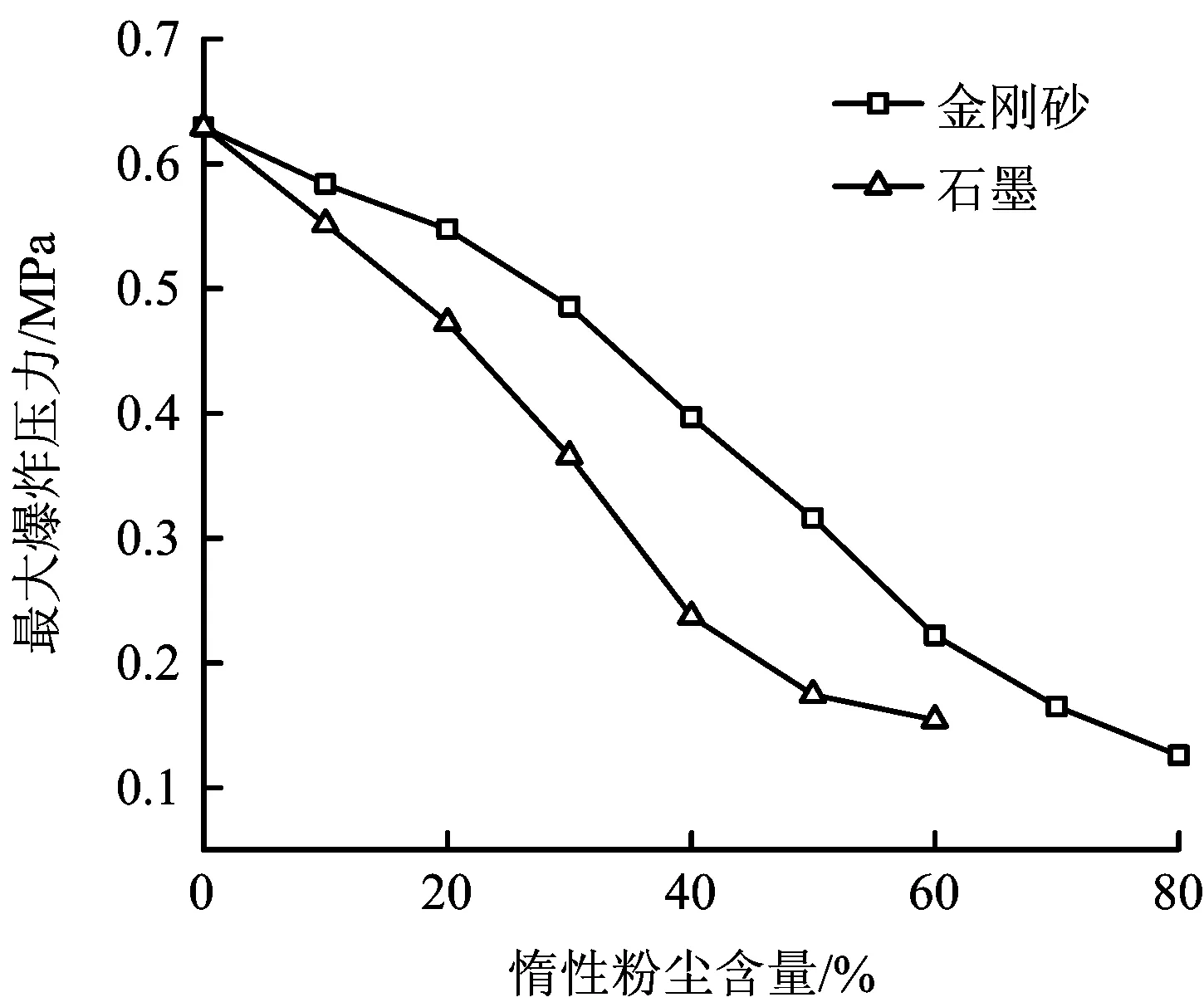

图6、图7和图8为3种不同目数镁铝合金粉中加入石墨与碳化硅粉尘后最大爆炸压力影响的差别。

图6 石墨与碳化硅含量对60目700 g/m3镁铝合金粉最大爆炸压力的影响Fig.6 Effect of graphite and silicon carbide content in 250 μm Mg-Al alloy powder with 700 g/m3 concentration on maximal explosive pressure

图7 石墨与碳化硅含量对120目700 g/m3镁铝合金粉最大爆炸力的影响Fig.7 Effect of graphite and silicon carbide content in 120 μm Mg-Al alloy powder with 700 g/m3 concentration on maximal explosive pressure

图8 石墨与碳化硅含量对180目700 g/m3镁铝合金粉最大爆炸压力的影响Fig.8 Effect of graphite and silicon carbide content in 80 μm Mg-Al alloy powder with 700 g/m3 concentration on maximal explosive pressure

通过对比图6、图7和图8可以发现,加入石墨后的最大爆炸压力曲线下降速度更快,石墨对镁铝合金粉的最大爆炸压力抑制作用优于碳化硅。主要是石墨密度相比碳化硅密度更小,相同质量的石墨和碳化硅,石墨比表面积比碳化硅大,使石墨与镁铝合金粉接触面积更大,造成镁铝合金粉不能完全燃烧[17],爆炸压力降低。同时,石墨的粒径也比碳化硅小,使得石墨更加容易吸附在镁铝粒子的表面上,阻挡镁铝粒子与空气的接触,使其不能完全燃烧,造成镁铝合金粉最大爆压降低。这与南京理工大学的谢波[18]等人探索出的可燃性气体的惰化抑爆规律类似。

2.3.2惰性粉尘抑爆机理分析

根据粉尘爆炸相关机理,对惰性粉尘的抑爆机理分析如下:

1)从粉尘爆炸的三个条件分析,一定浓度可燃性粉尘悬浮在空气中、足够的空气与氧化剂、火源或剧烈振动与摩擦[19]。粒径较小的惰性粉尘颗粒大量悬浮在空气中,容易吸附在可燃性粉尘颗粒的表面上,阻挡可燃性粉尘颗粒与空气的接触,使其不能完全燃烧,降低其最大爆炸压力,从而抑爆,减小了可燃粉尘爆炸的风险[20]。

2)在可燃性粉尘的燃烧爆炸过程中,颗粒与颗粒之间主要通过热传导和火焰辐射来传递热量。赵衡阳[21]的研究发现,物体绝对温度的4次方与其通过辐射释放出的热量成比例。减小颗粒之间的热传导和火焰辐射可对粉尘爆炸起到抑制作用。悬浮在空中的惰性粉尘粒子,会吸收爆炸反应放出的大量热量[22],减小了粉尘粒子之间的热传导与火焰辐射,中断了后续粉尘的燃烧,减小最大爆炸压力。悬浮在容器中的惰性粉尘,能吸收因爆炸放出的冲击波能量,减小了粉尘的最大爆炸压力。

3)在粉尘粒子的表面吸附着惰性粉尘粒子,使得燃烧的粉尘粒子放出的热量受到了影响,阻碍未引燃的粉尘粒子,减小了火焰传播速度,导致压力上升速率变慢,减小了粉尘的最大爆炸压力。

3 结论

1)由分析测试结果可知,180目(80 μm),120目(125 μm)和60目(250 μm)镁铝合金粉对应的爆炸下限分别为45 g/m3,55 g/m3和95 g/m3,表明镁铝合金粉粒径越小,镁铝合金粉的表面积越大,与氧气的接触更加充分,爆炸下限越低,爆炸可能性越大,危险性越高。

2)相同浓度条件下,镁铝合金粉的最大爆炸压力随着粒径增加而减小,200 g/m3的镁铝合金粉其粉尘粒径在180目处出现爆炸压力极大值,500 g/m3的镁铝合金粉其粉尘粒径在180目处出现爆炸压力极大值。因此,在生产及会产生镁铝合金粉的工艺过程中,可通过消除或减少粒径较小的粉尘来提高安全系数。

3)碳化硅和石墨浓度对镁铝合金粉最大爆炸压力影响的研究中,碳化硅和石墨以10%的质量浓度梯度分别加入镁铝合金粉,当60目,120目和180目镁铝合金粉分别加入碳化硅中,浓度至50%,70%和80%,石墨中浓度至30%,50%和60%时,镁铝合金粉不会发生爆炸。说明碳化硅及石墨等惰性粉尘都能对粉尘爆炸起到抑制作用,减小粉尘爆炸的威力并降低危险性,其中石墨对镁铝合金粉的抑爆作用明显优于碳化硅。镁铝合金粉的最大爆炸压力随着惰性粉尘含量的增大而减小。

[1]I. Hartmann, J. Nagy, M. Jacobson. Recent Studies on the Explosibility of Cornstarch. US Dept. of the Interior, Bureau of Mines, 1950.

[2]Wataru Ishihama, Heiji Enomoto. Experimental Study of the Explosion Characteristics of Metal Dust Clouds[J].Symposium (International)on Combustion, 1975, 15(1): 479- 487.

[3]Bidabadi M, Mohammadi M, Poorfar A K, et al. Modeling Combustionof Aluminum Dust Cloud in Media with Spatially Discrete Sources[J]. Heat and Mass Transfer, 2015, 51(6): 837-845.

[4]Bidabadi M, Poorfar A K, Wang S B, et al. A Comparative Study of Different Burning Time Models for the Combustion of Aluminum Dust Particles[J]. Applied Thermal Engineering, 2016, 105(SI): 474-482.

[5]P. E. Moore, R. M. Freehill. Dust Explosion Protection-the Choices[C]. Proceedings of The 6th International Colloquium on Dust Explosions, Shenyang, PRC, Aug 29th-Sep 2nd, 1994.

[6]范宝春,谢波,张小和,等. 惰性粉尘抑爆过程中的实验研究[J]. 流体力学实验与测量, 2001,15(4): 20-25.

FAN Baochun, XIE Bo, ZHANG Xiaohe, et al. Experimental research on explosion suppression by inert particles[J]. Experiments and Measurements in Fluid Mechanics, 2001,15(4): 20-25.

[7]游天龙. 钛金属粉尘关键爆炸参数测试研究[D]. 太原: 中北大学, 2015:10-39.

[8]钟英鹏. 镁粉爆炸特性实验研究及其危险性评价[D]. 沈阳: 东北大学,2008:4-5.

[9]李亚男. 磷酸二氢铵对金属粉尘的爆炸抑制研究[D]. 太原: 中北大学, 2015: 31-41.

[10]Fan BC, Ding DM, Tang MJ. An aluminum dust explosion in a spherical closed vessel[A]. Proceedings of the 5th International Colloquium on Dust Explosions, Warsaw, Poland, Aug 21-31, 1993.

[11]Alexander Gromov, Vladimir Vereshchagin. Study of aluminum nitride formation by superfine aluminum powder combustion in air[J].Journal of the European Ceramic Society,2004,(24):2879-2884.

[12 ]中国煤炭工业协会. 粉尘云爆炸下限浓度测定方法:GB/T 16425-1996[S].北京:中国标准出版社,1997.

[13]陈玲. 铝粉爆炸特性的实验研究和模拟[D]. 大连: 大连理工大学, 2011:39-41.

[14]马东阳, 张梅, 郭敏. 焙烧对铝土矿尾矿相转变,失重率及平均粒径与比表面积的影响[J]. 硅酸盐通报, 2014, 33(9): 2154-2157.

MA Dongyang, ZHANG Mei, GUO Min. Effect of calcination to the mineral phase transformation, weight loss ratio, granularity and specific surface area of bauxite tailings [J]. Bulletin of Chinese Ceramic Society, 2014, 33(9): 2156-2157.

[15]王海福,冯顺山. 防爆学原理[M]. 北京: 北京理工大学出版社, 2004: 30-35.

[16]杜兵,蒯念生,黄卫星,等. 煤粉-惰性介质混合体系爆炸特性实验研究[J]. 四川大学学报(工程科学版), 2012,44(S1):229-234.

DU Bing, KUAI Niansheng, HUANG Weixing, et al. Experiment-based investigations on explosion behaviors of coal dust-inertant mixture[J]. Journal of Sichuan University (Engineering Science Edition), 2012,44(S1):229-234.

[17]付羽, 李刚, 陈宝智. 氯化钠粉末对镁粉爆炸猛度的影响研究[J]. 中国安全生产科学技术, 2009,5(4):7-8.

FU Yu, LI Gang, CHEN Baozhi. Studies on the effect of sodium chloride dust on the violence of magnesium powder explosion[J].Journal of Safety Science and Technology,2009,5(4) : 7-8.

[18]谢波.可燃系统中爆炸抑制过程的实验与理论研究[D]. 南京: 南京理工大学, 2003:79-82.

[19]R. K. Eckhoff. Current status and expected future trends in dust explosion research[J].Journal of Loss Prevention in the Process Industries,2005,18:225-237.

[20]VDI 2263-1-1990, Dust Fires and Dust Explosions; Hazard-Assessment-Protective Measures; Test Method for the Determination of the Safety Characteristic of Dusts[S].

[21]赵衡阳. 炸药爆轰产物流场的分析及实验研究[J]. 爆炸与冲击, 1983, 3(3): 20-24.

ZHAO Hengyang. Analysis and experimental research of detonation product flow[J]. Explosion and Shock Waves, 1983, 3(3): 20-24.

[22]秦政先.天然气管道泄漏扩散及爆炸数值模拟研究[D]. 成都: 西南石油大学,2007:66-70.