数控架车技术带来的铁路货车检修方式的革命性变化

秦春林+张惠

摘 要: 通过改变架车机架车、转向架输送作业模式,用新型数控架车机、公铁两用车及重型转盘替代传统的气动架车机架车、人工推、拉、吊运转向架的作业模式,实现架车、转向架输送作业减员、增效以及消除安全隐患的目标。应用新的技术,可将参与作业人员降低至传统模式作业人员的1/5,作业时间降低为原来的1/5,同时,用新设备替代人工作业,充分保障了操作人员的人身安全,消除了作业过程中的安全隐患。新型数控架车技术将给货车段修工作带来一次新的革命性变化。

关键词:数控架车;貨车段修;人身安全

0 前言

目前,段修车体检修工艺中各车辆段大多采用气动架车机进行车体架、落车作业,依靠人工配合行车进行转向架输送作业。

采用气动架车机进行架、落车作业,需要每组三人以上的操作者,一人操作阀门,一人负责安装架车机安全销,一人负责安全监护。气动架车机只能进行单端起落,无法使整个车体同时起落,每架起一个车体需分两次作业,在心盘垫调整过程中的高度转换尤其不方便,效率极其低下。同时,气动架车速度的快慢由人工操作控制阀门实现,然而,气动驱动会出现突升、突降、不同步的情况,整个工作系统存在不稳定性,作业过程中需人员密切配合,呼唤应答,存在较大安全隐患。

采用传统方式进行转向架输送作业,需人工将转向架从车体下方的两端推出,之后用行车将转向架逐个吊运至检修工位,吊运过程中,必须及时避让地面设备及人员,不仅作业效率低,且存在安全隐患。

采用新型数控架车机、公铁两用车及重型转盘替代传统的气动架车机架车、人工推、拉、吊运转向架的作业模式,可实现架车、转向架输送作业减员、增效以及消除安全隐患的目标。新型数控架车机可实现一人操作、四点同时架车的作业目标,且升降高度可任意调节,调节到位后,定位插销可自动锁紧,无需人员配合作业,在提高工作效率的同时,降低了作业人员数量、消除了安全隐患。公铁两用车、重型转盘的使用,可实现一人输送转向架的作业目标。利用公铁两用车的遥控功能,替代人工作业,一次性将转向架从车体下方推(或拉)出,并沿车间轨道进行输送,利用轨道上安装的转向架重型转盘,实现转向架自动转向,直至将转向架输送至检修车间。同时,转向架重型转盘采用地基基础定位方式定位,承载能力足以满足调车机正常通过。

新型数控架车机、公铁两用车及重型转盘的应用,必将会给货车段修工作带来一次革命的变化。

1 技术介绍与分析

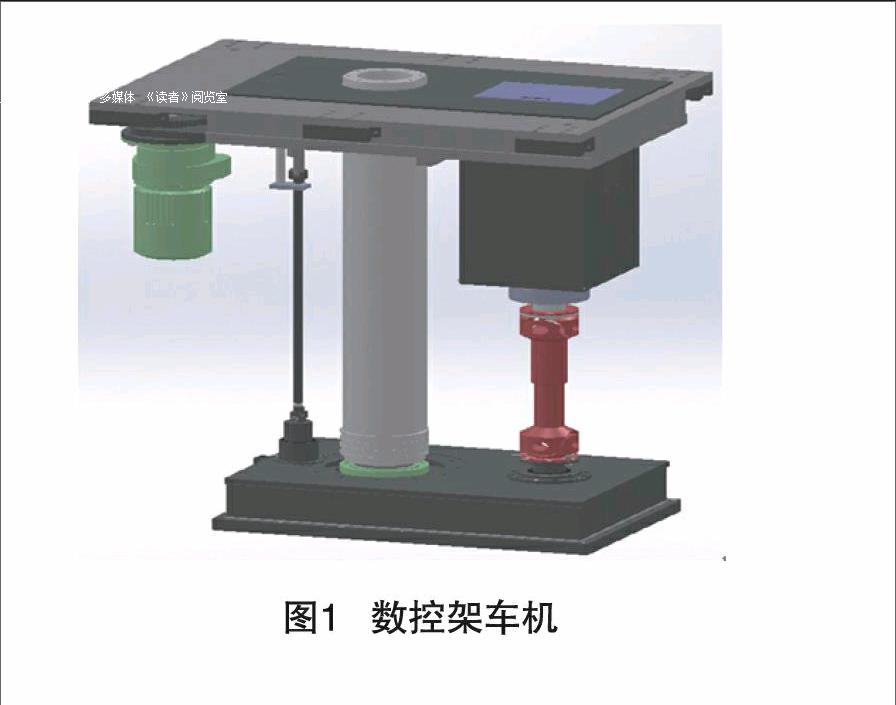

1.1 新型数控架车技术

针对气动架车机的缺点,新型数控架车技术已被正式开发出来。其主要结构特点及优势如下:

1.1.1 主要技术参数

数控架车机额定举升能力4×10吨;负载升降速度1600mm/min;最大升降高度1600mm;同步控制精度±1mm;工作电压AC380V。

1.1.2 新型数控架车系统

由4个单台架车机组成,选用伺服控制系统,每台架车机的电源线及控制线均与总控制台相连,统一由一台总控制台控制,实现了四点架车的同步控制。

1.1.3 新型数控架车机

选用伺服电机、精密减速机、滚动丝杠配套传动系统。位置控制按钮既能控制架车机达到检修所需的的三个固定位置,又能控制架车机在行程内升降至任意高度,以便于调整心盘位置。架车速度约为1600mm/min,从而使架车及位置调整时间降低为气动驱动架车机的1/5。由于采用精密的传动结构,使新型数控架车机四点的同步误差小于1mm,若四点同步误差超过1mm时,系统将自动报警并停止工作,定位插销会自动锁紧,保证了作业安全。当车体架、落位置调整确定后,各架车机定位插销将自动锁紧,人眼可直接观察到其锁紧状态,免去人工手动插、拔作业,确保了作业过程的安全。

1.1.4 新型数控架车机所选用的伺服电机

采用了电互锁方式,当一台伺服电机出现故障时,同步控制系统和电机保护系统将控制系统内所有电机停止运转。而且,每台架车机均设有上、下行程限位保护功能,当任意一台架车机达到最高升程或最低位置时,同套内所有架车机将全部停止工作,以防止车体过限位。

1.1.5 设有安全螺母

在架车机内部,每个举升螺母的下部均设有安全螺母,以保证举升螺母发生故障时,安全螺母能够替代承载,从而保证架车安全。

1.1.6 相对位置自动调节

为满足不同型号、长度的车体架、落,新型数控架车机还具备沿车体长度方向上的相对位置自动调节功能,仅需按动相应控制按钮,即可实现调节,从而达到满足各型不同车体型号的车体架、落的作业需求。

1.1.7 新型数控架车机系统所承载载荷

所承载载荷完全根据货车各车型车体重量进行设计计算,设计载荷大于实际车体最大重量的2倍。机械及传动结构设计合理有效,并采用机构模拟、有限元分析等手段,保障总体结构满足设计参数要求,确保架车机具有足够的强度及传动效率,从而保证设备能够长期稳定的运行;丝杠采用100mm直径的滚动丝杠,使用寿命为10万次。电气方面,所有电气部件的保护等级均不低于IP54,电机绝缘等级不低于F级,满足了电气控制系统的安全、可靠。

1.1.8 钥匙型电源开关和选择开关设计

为确保操作安全,新型数控架车系统总控制台采用钥匙型电源开关和选择开关设计,由专业人员负责保管钥匙,并确保由专业人员操作架车机。同时,在总控制台上设有灯光指示和报警按钮,在设备作业工程中,系统会有声、光指示信号,以达到提醒现场人员注意安全的目的。

1.2 新型公铁两用车与重型转盘配套使用技术

针对人力推、拉车体下方转向架及行车吊运作业模式的高人力、低效率、高安全隐患的缺点,新型公铁两用车与重型转盘配套使用技术已被开发并利用起来。

主要功能及技术优势:

a)公铁两用车可在公路与轨道间任意切换进行行驶、作业,以满足具体工况作业需要;公铁两用车的方向机及座椅高度可人工调整,在进行推出或拉入转向架作业时,其总高度可调整至900mm以下,在此工况作业下,公铁两用车将切换至遥控模式,以便于驶入架起的车体底部,替代人员在车体下方作业的模式;同时,公铁两用车可将最多20个转向架由一个方向推出或拉入车体底部,作业速度低速为10米/分,高速为30米/分,替代了传统的人力推拉、行车吊运的作业模式,即提高了转向架输送的工作效率,又保障了作业人员的安全。

当公铁两用车驶离车体下方后,可切换至人工驾驶模式,在允许范围内,以任意速度进行作业,并可根据实际工况,脱离轨道,以公路模式任意行驶、作业。

b)当转向架被输送至轨道切换处,重型转盘就开始发挥其特有的作用。重型转盘具有自动转向功能,当转向架到达其预定位置后,重型转盘能够将转向架自动转向90°,实现轨道切换,该时间不超过10s。

为保证重型转盘在非作业状态能够满足铁路机车及货车满载车辆以≤30km/h的速度正常通过,重型转盘采用地基基础定位方式定位,通过轨道将通过其上的载荷直接传递到转盘基础上,转盘不产生任何倾翻力矩;同时,重型转盘具有升降及对位锁定功能,需升起20mm后方可進行旋转90°作业,旋转到位后转盘落下、锁定,之后无法转动,当重载机车通过时将不会产生转动错位现象;若转盘未能够准确定位,安全系统将及时发出声光报警,提示现场人员立即解决,避免车间内事故的发生。

公铁两用车和转向架重型转盘的配合使用,替代了人工推、拉转向架、行车吊装传输的传统作业方式,可完全实现转向架安全、高效的地面传输作业,能够提高作业效率5倍以上,作业人员及劳动量减小为原来的1/5,在减员增效的基础上,作业安全性也将大大提高,消除了安全隐患。

2 结论

数控架车机、公铁两用车及重型转盘技术的研发应用,替代了传统的架车及转向架输运模式,实现了四点同步架车的作业目标,高度可任意调节,误差小于1mm;转向架运输过程中,利用新型公铁两用车和转向架重型转盘的配合使用,完全实现了转向架地面安全、高效的传输作业,替代了人工推、拉转向架、行车吊装传输的传统作业方式。该类系统的应用,使货车段修中架车及转向架输运作业效率提高了5倍以上,并替代了人力作业的模式,操作人员从多人减少为一人,在减员、增效的基础上,尽可能的消除了安全隐患,作业安全性大大提高。

根据测算,与传统作业模式相比较,以30台位车辆段为例,新系统、新工艺能帮助车辆段每天每股线的转向架进出时间从1个小时缩短至20分钟,如果采用每股线两次架落车作业模式则减少无效时间1小时,减少操作人员6人,每天在相同的时间内可多修车6辆车。数控架车、公铁两用车及重型转盘配套技术的应用,必会给车辆段带来一场修车的革命性变化。