不锈钢拉深制品时效开裂原因分析

王宏霞,李 铁,李志平,汪丽丽

(山东泰山钢铁集团有限公司,山东莱芜 271100)

不锈钢拉深制品时效开裂原因分析

王宏霞,李 铁,李志平,汪丽丽

(山东泰山钢铁集团有限公司,山东莱芜 271100)

通过对不锈钢冷轧板拉深时效开裂试样进行金相分析和扫描电镜分析,确定试样中数量较多的夹杂物及拉深变形应力是导致材料发生时效开裂的主要原因。提出在现有拉深工艺和钢板成分条件下,试样拉深后及时进行热处理可减少时效开裂几率。

不锈钢冷轧板;解理断口;拉深;时效开裂

1 引言

不锈钢板拉深开裂有时发生在拉深变形之后,有时当拉深件由凹模内退出时立即发生,有时在拉深变形后受撞击或振动时发生,也有时在拉深变形后经过一段时间的存放或在使用过程中才发生。以下针对不锈钢板拉深时产生缺陷的原因进行了分析,并提出解决措施。

2 试样的截取及试验方法

送检材料为201不锈钢拉深制品,见图1。对送检的拉深延迟开裂试样进行宏观检测、采集宏观图片,选取典型部位截取试样,试样截取示意图见图2。

截取金相试样,磨制、抛光后在GX51金相显微镜上进行夹杂物和组织检测;截取开裂部位的断口试样,利用XL-30扫描电子显微镜进行电镜能谱分析;利用TMV-1显微硬度计进行硬度检测。

图1 送检材料

3 试验结果

3.1 宏观检验

经宏观检测试样存在两条与拉深方向相同的裂纹,裂纹长度约为拉深深度的二分之一,靠近口部的裂纹均止于加热后表面氧化呈深蓝色的区域。经测量口部经热处理的部位厚度在0.45~0.5 mm,而开裂部位厚度为0.4 mm。

图2 试样截取示意图

3.2 显微硬度检测

通过对拉深件口部和中间开裂部位进行显微硬度检测,检测结果见表1。由表1可知中间开裂部位较口部经热处理的部位硬度高。

表1 显微硬度检测结果

3.3 金相分析

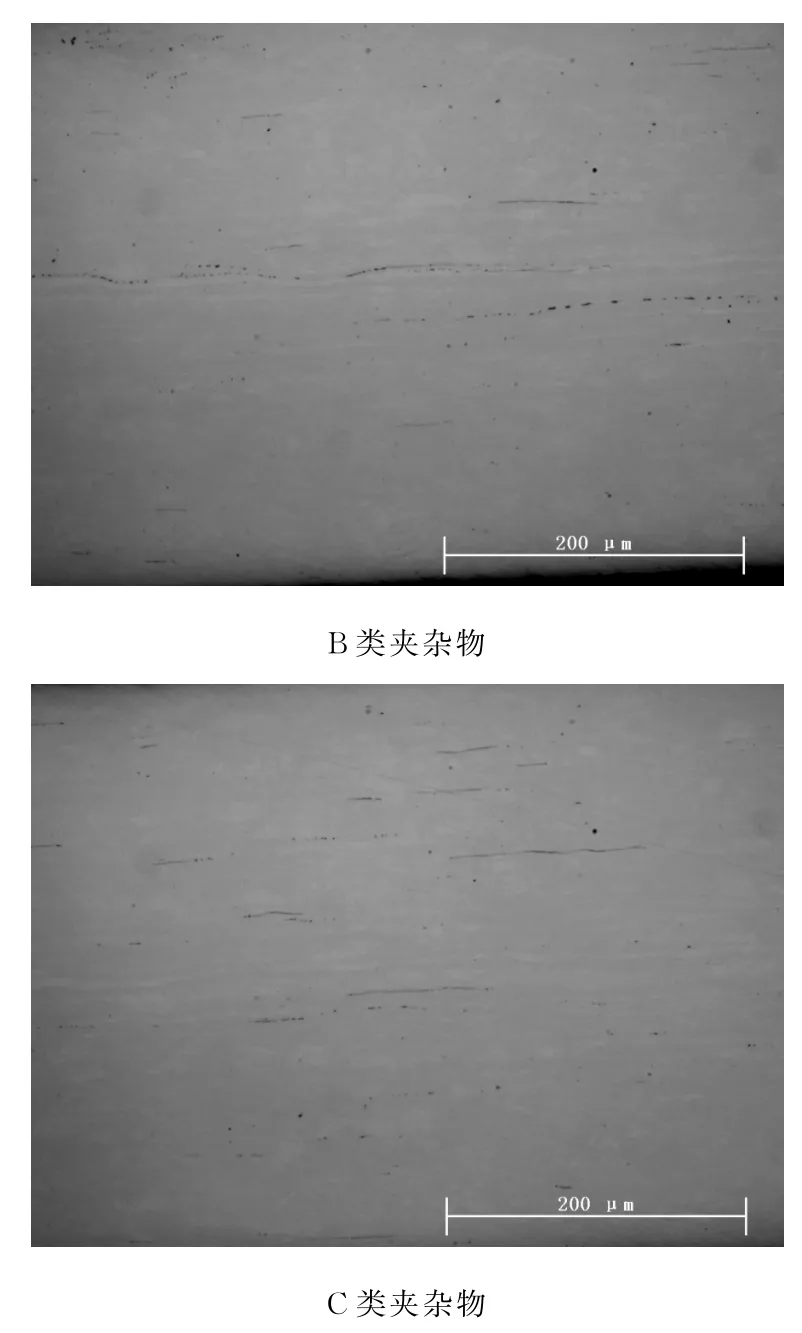

沿拉深变形方向磨制试样,抛光后发现试样中夹杂物较多,主要为B类氧化铝夹杂2.0级、C类硅酸盐夹杂2.5级。试样中典型夹杂物见图3。

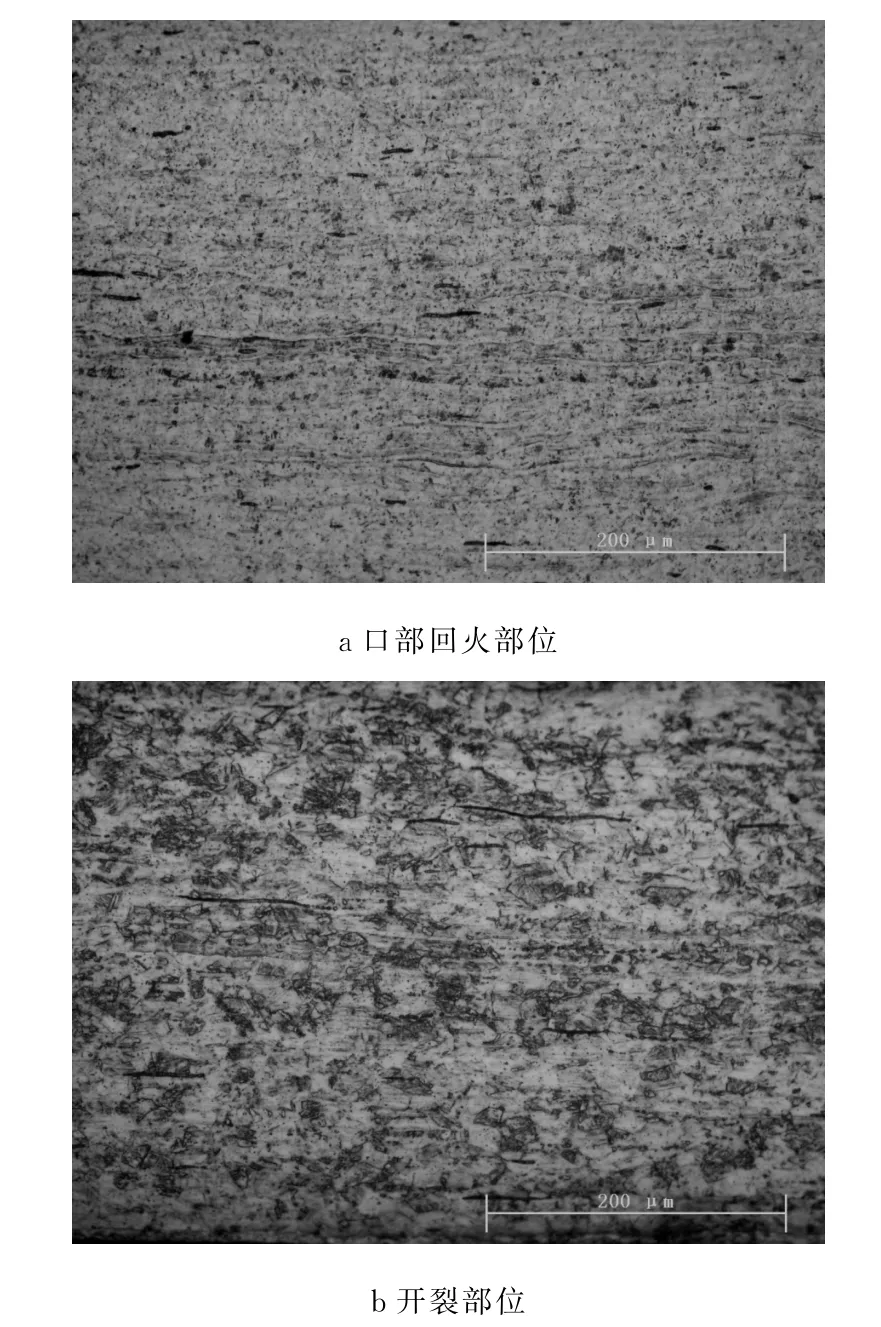

试样经苦味酸盐酸酒精溶液腐蚀,观察试样组织。图4a为拉深口部火焰加热部位的组织,图4b为正常拉深变形部位的组织,由图可知正常部位的诱发马氏体相明显高于口部经热处理的试样。

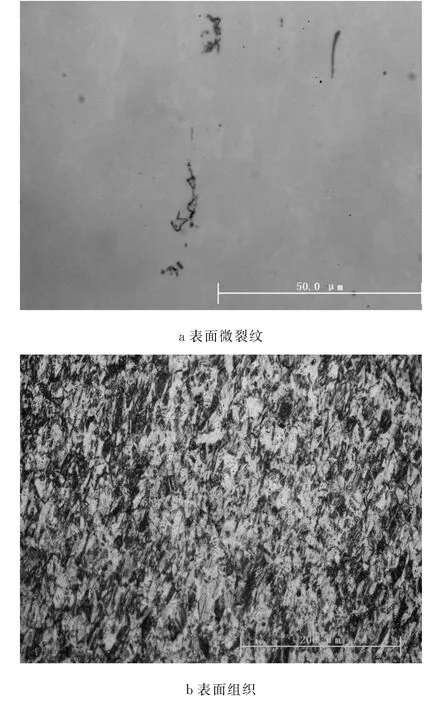

磨制表面试样,抛光后发现试样面上有较多弯曲的显微裂纹,见图5a。试样腐蚀后组织为奥氏体和形变马氏体,见图5b,利用图像分析软件进行诱发马氏体相含量测定,经测量形变马氏体含量最低为11%,最高为17%,平均13%。

3.4 断口电镜能谱分析

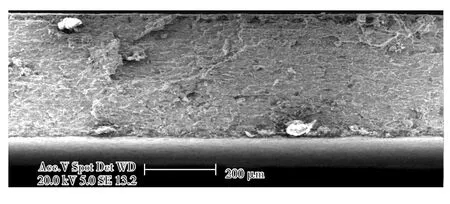

电镜下拉深延迟开裂断口形貌见图6,放大后发现断裂形态为解理断裂,见图7。

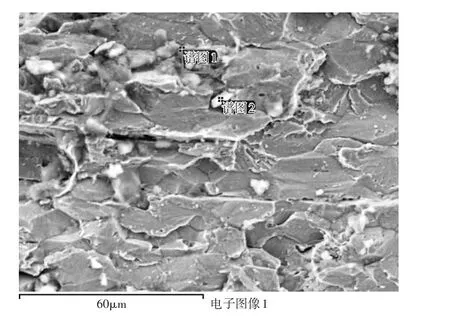

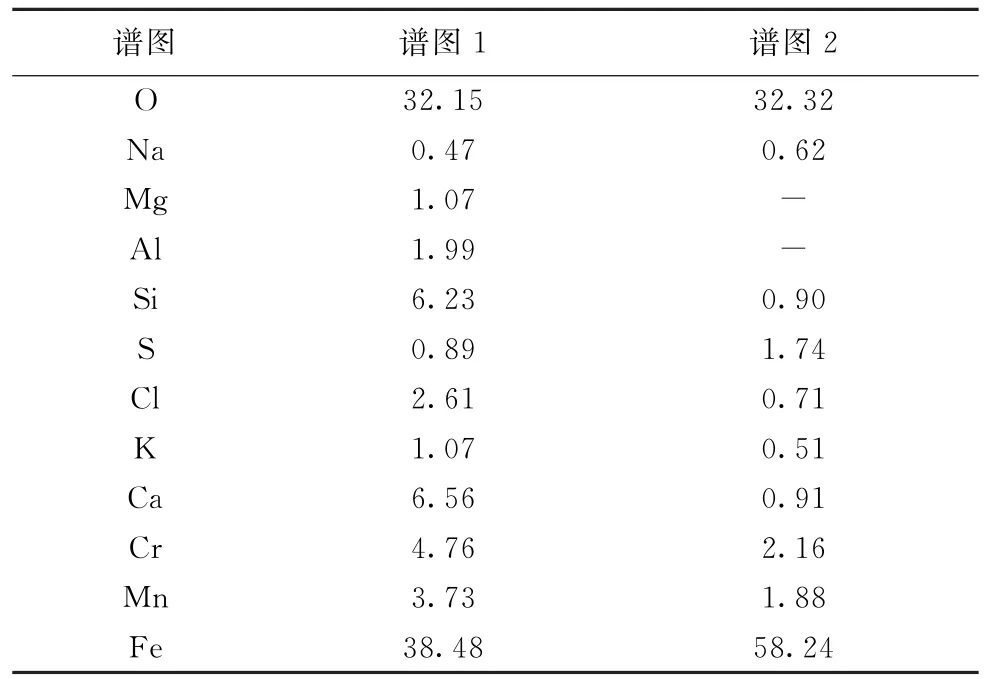

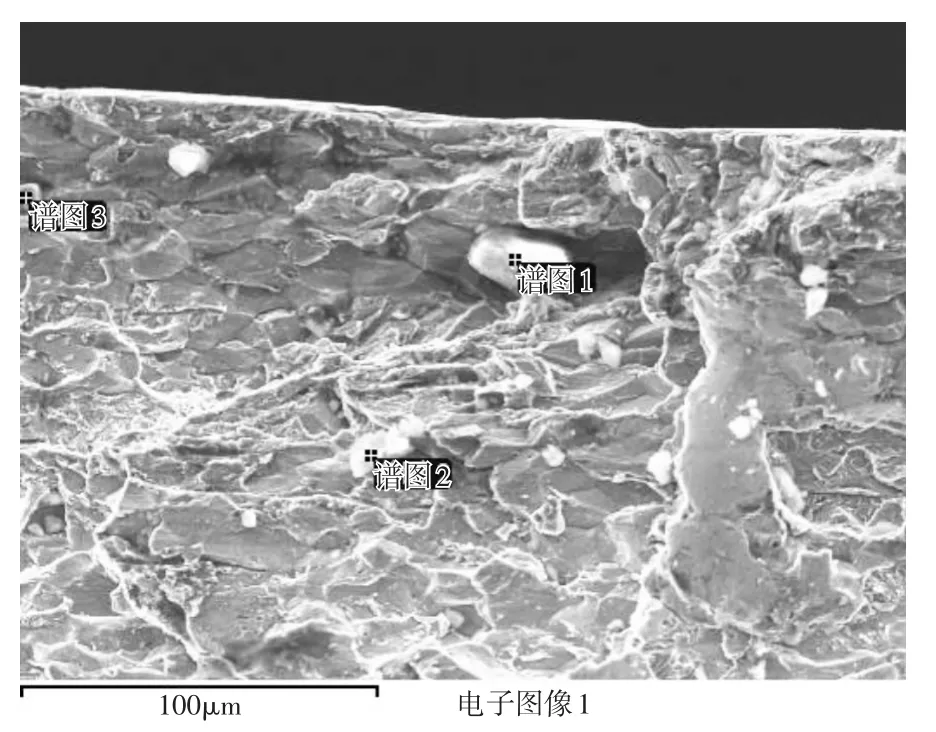

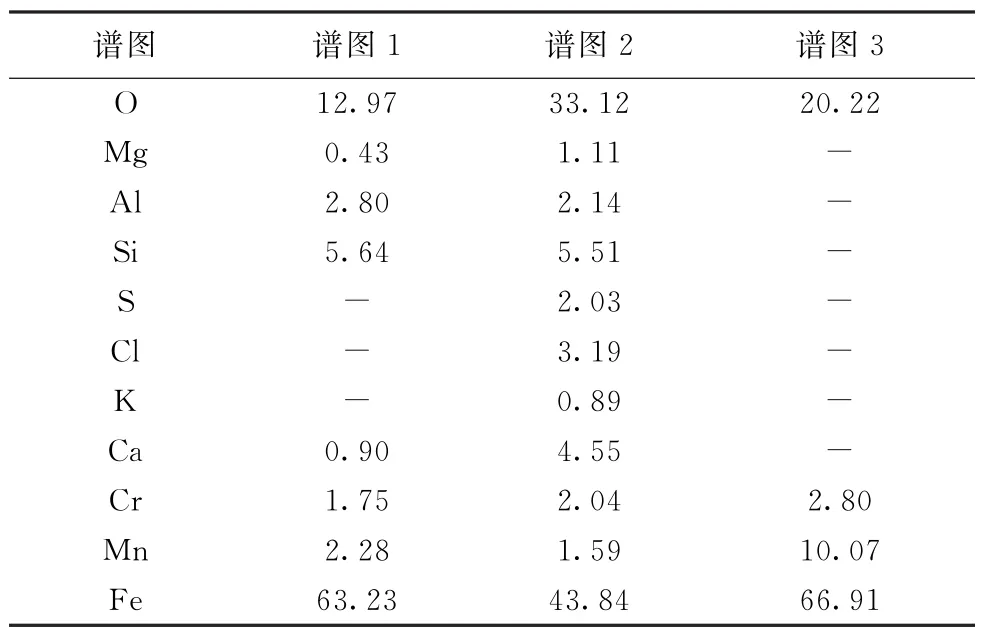

对断口进行能谱微区成分分析,发现断面上有夹杂物,其主要非基体元素有O、Na、Mg、Al、Si、S、Cl、K、Ca,具体分析结果见图8、图9及表1、表2。

图3 试样中典型夹杂物

图4 试样组织

图5 拉深表面试样

图6 电镜下断口形貌

图7 解理断裂

图8 能谱分析图

表1 图8各点能谱分析结果(wt%)

图9 能谱分析图

4 讨论

拉深件表面存在两条与拉深方向相同的裂纹,裂纹长度约为拉深深度的二分之一,靠近口部的裂纹均终止于加热后表面氧化呈深蓝色的区域,经测量口部经热处理的部位厚度在0.45~0.5 mm,开裂部位厚度为0.4 mm。开裂部位硬度明显高于口部热处理后未发生开裂的部位。平行于开裂方向磨制金相试样,夹杂物主要为B2.0级、C2.5级,组织为奥氏体和形变马氏体,且开裂部位的形变马氏体数量明显高于口部经加热处理的部位。磨制拉深表面试样发现试样面上有显微裂纹,形变马氏体平均含量为13%。开裂部位断口的断裂形态为解理断裂,能谱分析断面上有SiO2-Al2O3-MnS复合夹杂物。

表2 图9各点能谱分析结果(wt%)

开裂部位断口为解理断裂,这种断裂形态常见于体心立方和密排六方金属及合金,低温、冲击载荷和应力集中常促使解理断裂的发生,面心立方金属很少发生解理断裂。201不锈钢为亚稳定型,在变形时会发生相变,诱发马氏体相。马氏体相较脆,因此容易发生开裂。在塑性变形时,随着变形量的增大,诱发的马氏体相含量也将随着变形量的增大而增高,残余应力也越大。诱发的马氏体相含量越高,引起的残余应力也越大,在加工过程中也就越易开裂。

试样存在数量较多的夹杂物,在拉深变形过程中夹杂物易导致应力集中,成为裂纹源。经测量拉深件开裂部位减薄量大即拉深变形量大,即材料形成的诱发马氏体相含量高、应力大,拉深变形后试样降至常温,材料发生收缩,在应力作用下首先沿夹杂物部位产生开裂。

经热处理的部位诱发马氏体相含量和显微硬度明显降低,避免开裂裂纹的继续扩展,说明热处理可消除或减小材料变形应力和组织应力,对降低时效开裂几率有效。

5 结论

拉深后制品温度降至常温,材料发生收缩,在应力作用下易沿夹杂物部位产生开裂。拉深后及时进行去应力退火处理可有效减少时效开裂的几率。

Analysis of Stainless Steel Products for Season Cracking in Deep-drawing

WANG Hongxia,LI Tie,LI Zhiping,WANG Lili

(Shandong Taishan Iron and Steel Group Co.,Ltd.,Laiwu 271100,Shandong,China)

In this paper,through the analysis of metallographic analysis and SEM of 201 stainless steel cold-rolled sheet drawing aging crack specimen,determine that a number of inclusion and specimen drawing deformation stress is the main cause of material cracking.And in the existing drawing process and plate component conditions,sample drawing in time after the heat treatment can reduce the risk of cracking.

stainless steel,cleavage fracture,deep-drawing,season cracking

TG142.71

A

1001-5108(2017)01-0031-04

王宏霞,高级工程师,主要从事金属材料分析与研究工作。