机械系统模型制造全过程教学实践

康珊珊, 唐晓强, 佟 浩, 邵珠峰

(清华大学 机械工程系,北京 100084)

机械系统模型制造全过程教学实践

康珊珊, 唐晓强, 佟 浩, 邵珠峰

(清华大学 机械工程系,北京 100084)

针对国内高校在制造专业实践教学中存在的系统性不强、细节研究不足等问题,阐述了以实际机械系统为对象,完成汽车发动机活塞系统模型的设计、加工、测量、装配、测试的各个环节,再现了制造全过程的实践教学方法。实践中根据不同的设计要求,综合考虑工艺、精度、成本、效率等因素,采用先进的加工方法和设备,如超精密切削、电火花加工、3D打印等,最终实现系统功能运动,取得了良好的实践教学效果。学生们通过对细节的积极探讨,解决了实践中出现的意外问题,充分体现了“做中学”的实践教学特点。

机械系统; 机械产品; 制造全过程; 超精密切削; 电火花加工; 3D打印

0 引 言

随着我国“由制造向智造”的转型,制造业将迎来新一轮的挑战。目前,企业迫切需要掌握新的制造理念、制造方法、了解制造全过程的复合型人才。这些需求正在影响着“以人为本”的高校教育,同时,也促进了制造专业实验教学的内容与模式的变革。据调研,目前国内大多数高校在制造专业的实验教学中存在一些问题。如大多针对某一课程的单项实验,缺乏系统性;不是对实际系统的研究,细节研究不足等。基于上述问题,本文将阐述以实际机械系统为对象,完成设计、加工、测量、装配、测试的全部环节,建立了以项目为驱动的产品制造全过程实践。同时根据不同的设计要求,综合考虑工艺、精度、成本、效率等因素,选取多种不同的制造方法。

1 实践特点

1.1 从实际出发,以功能为目标

从汽车发动机活塞系统出发,抽象出机械系统模型后,以实现运动功能为目标,不给定设计尺寸,不指定加工方法,让学生有一个完全自主的实践空间。实验中所出现的各种意外问题,更为学生创造了解决细节问题和探索科研领域的机会。

1.2 涵盖制造全过程,系统性强

本实践以汽车发动机活塞项目为驱动,包括系统内各零件的设计,采用不同的加工方法制造,对加工件测量判断是否满足设计要求,将各零件装配成系统,并测试实际功能,再现了制造的全过程,具有综合性、连贯性、系统性。本实践作为一门独立的实验课程,所涉及的内容很好地配合了多门制造专业理论课程。

1.3 引入前沿的技术和设备

借助研究所内教师自研制的国内领先的加工设备,用于本科生教学。本实践为学生提供多种先进的制造加工方法(见表1),如金刚石车削,高速电火花穿孔,并联构型3D打印,数控加工中心等,让学生尽早接触专业领域的前沿技术、方法,为今后的科研探究打下基础。基于“985”三期购买的先进的测量设备,如三坐标测量机、关节臂测量机,对测试平台和实验组件进行形位精度测量,保证加工精度和装配精度。

表1 加工设备

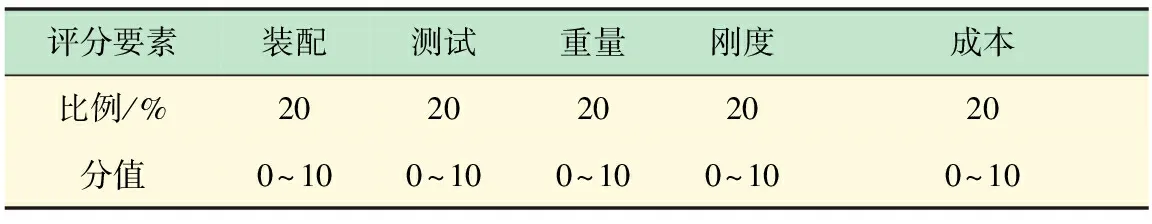

1.4 量化实验评价标准

以装配、功能测试、重量、刚度、成本为评价标准,采用PPT汇报的形式评定,将教师评价、学生小组互评、学生小组内自评进行综合量化考核。

2 实践内容与关键技术

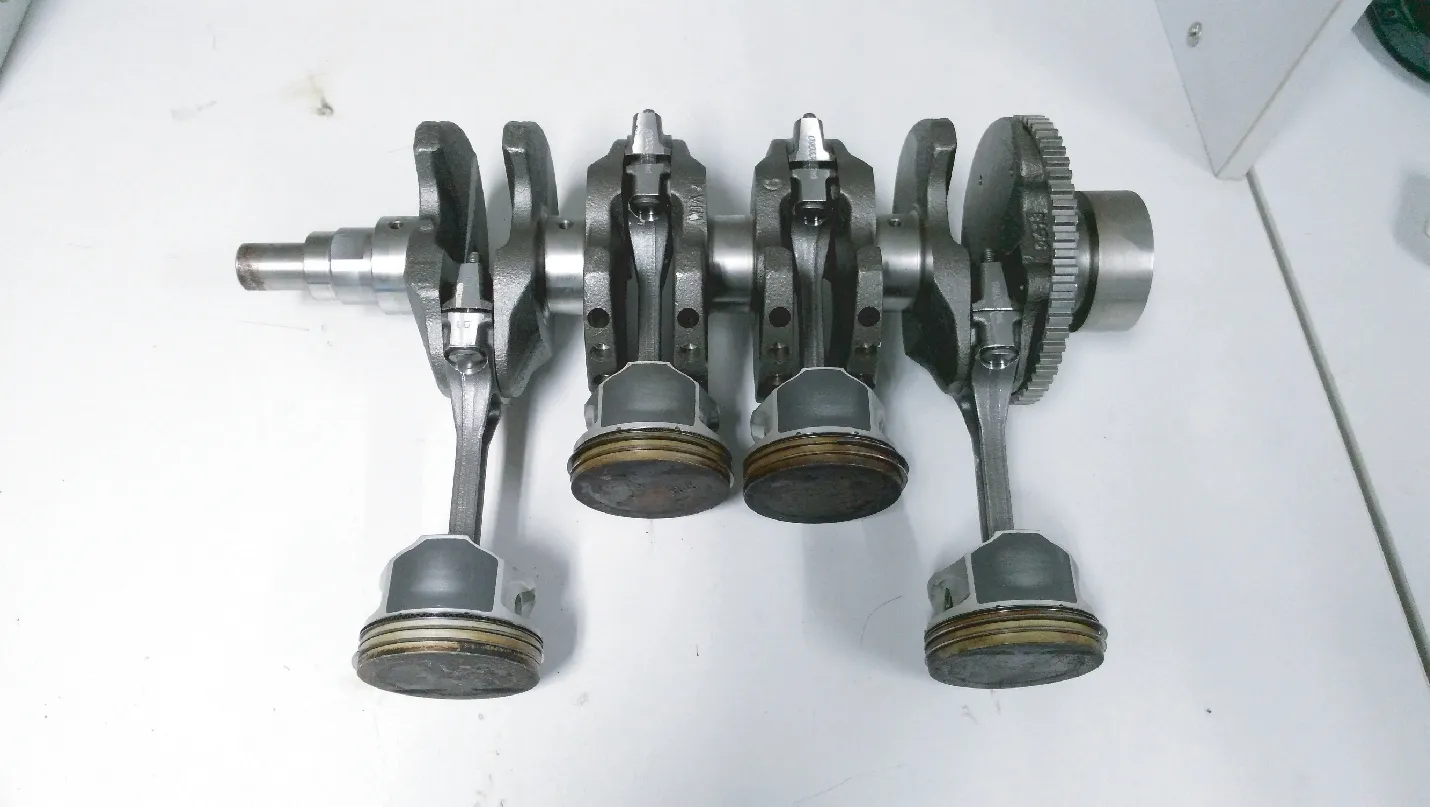

汽车发动机中最常见的是往复式发动机,其工作行程分为:进气、压缩、作功、排气[2]。常见的有直列四缸发动机,如图1所示,每个活塞重复以上4个行程进行直线往复运动,再通过曲轴将直线往复运动转化为旋转运动,从而驱动汽车轮胎。

图1 汽车发动机活塞实物图

对发动机汽缸工作原理的了解,发现如果按该模型进行设计,是将直线运动转化为旋转运动,由于不能进行真正的点火运行,需要采用电机代替动力源。而直线电机远没有旋转电机普遍,故采用其逆过程,将旋转运动转化为直线运动。

2.1 设计

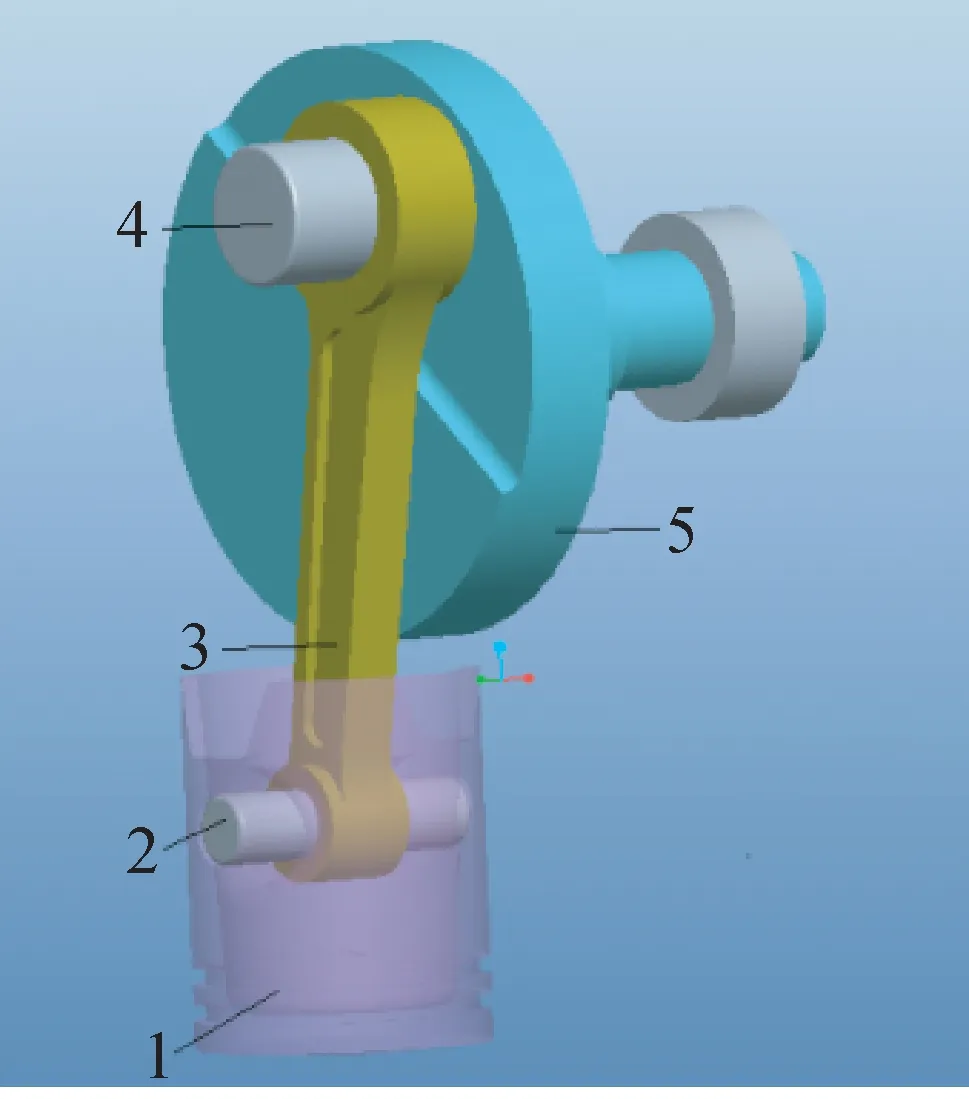

本实践的系统设计,从给定的功能要求,只进行运动机构设计,不进行动力学计算[3-5]。由功能进行设计,训练学生自顶而下的设计思路是至关重要的。这样既可以照顾全局,又有创新。本实践项目以汽车发动机活塞为原型,让学生不拘一格进行设计。并没有给出具体的零件尺寸,而是对功能提出要求,抽象出一些基本的设计要素(见图2):活塞1、活塞销2、连杆3、曲轴销4、曲轴5,最终实现组件装配和运动仿真。

图2 发动机活塞抽象设计要素

活塞的设计[6]应包括头部、裙部和活塞销座3个部分。头部设计有凹槽,用于安装气环和油环,起密封作用。裙部位于活塞头部的上方,其作用是尽量保持活塞在往复运动中保持垂直的姿态,也就是活塞的导向部分。活塞销座位于活塞裙部的上方,是活塞通过活塞销与连杆连接的支承部分。连杆的作用是通过配合销钉连接活塞和曲轴。曲轴设计应包括不在同一轴线上的两个轴[2]。

本实践中假设项目组得到了如下的给定参数:通过排量计算得出的活塞行程和汽缸直径,已知的实验机架确定的曲柄、活塞缸的安装位置和联轴器的尺寸。要求自行设计零件尺寸和形状,使组件装配完成后能够实现预定的轨迹运动,但不能产生运动干涉。设计原则:在保持刚度的前提下尽量减轻重量,同时考虑加工成本和加工难度。

加工要求根据系统功能确定。金属零件整体精度为IT 7级,有相对运动的配合可参考H7/f6,无相对运动的配合可参考H7/g6。活塞裙部(导向部分)与头部同轴度达到10 μm,表面粗糙度达到0.1 μm[7-10]。环槽下部有泄油孔。 根据要求制订各零件加工工艺[11-12]。

2.2 加 工

好的设计,不一定都能加工出来,加工制造在本实践中是个重头戏。制造业已不再局限于车铣刨磨铸等冷热加工,随着材料,加工方法的不断革新,如今3D打印、高精密加工不断扩展着制造业的领域。研究所内购买和自研制多种先进的加工设备,为学生在选择加工制造方法时提供了一个平台。以切削加工为主,结合其他加工设备(如金刚石镜面车削,微细孔加工,并联构型3D打印等)自由选择制造方法。加工设备原理简述如下。

普通切削加工是指利用硬质合金或高速钢刀具切除被加工零件多余材料的方法。它能够获得具有一定几何形状、尺寸精度和表面质量的零件,是机械制造业中基本的加工方法。本实践中采用的是车削加工中心和3+2轴铣削加工中心。

超精密切削技术采用刃口锋锐的天然单晶金刚石刀具或人造金刚石刀具,配用相应的超精密加工车床及数控系统,一次切削即可获得纳米级表面粗糙度和亚微米级形面精度。

电火花加工是利用工具和工件之间的脉冲式火花放电,产生的电腐蚀现象去除工件上多余材料,以使工件的形状、尺寸精度及表面质量达到预定要求。它是靠火花放电时局部、瞬时产生的高温把材料腐蚀除下来,是一种非接触式加工方法[13-15]。

3D打印是一种快速成型技术。它以3D数字模型文件为原型,通过逐层堆叠累积的方式将模型构建成真实的物体[1,16]。

在加工中遇到的问题,师生都进行了积极思考和解决。例如,在普通切削加工中,由于设计时没有考虑加工的难易程度,导致工序复杂、多次装夹损失定位精度,甚至现有刀具不能满足设计要求,需要重新修改设计;在金刚石车削加工中,发现加工时只能车到一半的圆柱(见图3),同学们在仔细测量了零件尺寸和定位精度后,认为是上道工序留的余量较小,而进给量又非常小,使得定位误差造成了最终的偏差;在小孔电火花加工中,电极丝总是打到一半时就断,经过了认真的观察和分析,发现由于加工材料是铝,在加工中很容易被空气氧化,导致氧化部分不再导电,电极丝继续进给就会折断,通过减小孔径的深度和调整进给的速度有效地解决了这个问题;在3D打印过程中,总是出现精度不好和连接处刚度太差的情况,通过调整层厚和填充密度等参数,使情况得到了改善。

图3 金刚石车削一半的圆柱

意外问题的出现,正是实验教学的特点,也是与理论教学的不同之处。本实践设计之初也考虑到会出现很多意想不到的情况,这是学生从理论到实践应用的必然过程,只有真正动手做,才能把理论知识消化吸收,转化为解决问题的能力。

2.3 测 量

加工后为了验证是否符合设计要求,需要进行一系列的测量测试,如尺寸精度、形位精度、表面粗糙度等。对已有测试实验台和各零件形位度进行测量,保证满足所设计的精度。测量设备有三坐标测量机、关节臂测量机,游标卡尺,表面粗糙度仪等。测量时能够发现许多在设计、加工环节容易被忽略,却直接影响最终功能实现的问题。例如:

(1) 在多次测量3D打印的零件尺寸时发现,轴的尺寸精度比孔的尺寸精度高,而且误差随着尺寸的变大而增大,所以在设计时,改用了基孔制的设计方案,保证了公差与配合。同时解决了由于3D打印的精度不高,无法保证与其他切削加工零件的配合精度的问题。

(2) 在测量活塞导向部分的同轴度时,有一组的误差比较大,进一步思考发现,由于设计的原因造成零件加工变形较大,导致误差较大。

(3) 在测量表面粗糙度时,有一组同学发现采用金刚石车削的表面比普通切削的表面质量还差,经过反复测量对比才发现,由于上一道工序的余量留得太小,定位误差造成车削的不是整个圆周,测量的表面金刚石并没有车削到。

2.4 装配测试

装配后的精度决定产品的最终精度,研究装配顺序、方法等装配过程,利用装配尺寸链、互换法等保证装配精度,考虑力、热、动平衡等引起零件变形的因素,制定出合理的装配工艺规程,对保证产品的质量有着十分重要的意义。

实际发动机活塞组件的装配过程是比较复杂的,如活塞销的压装,活塞环的安装,连杆大头的装配等,目前在工厂中大多采用流水线机器装配。本实践中只涉及间隙配合和过渡配合,采用手工装配,但要求采用合理的装配方法,按照一定的装配顺序,注意装配的精度对运动的影响。测试要求每组同学的机构能够顺畅地动起来,包含正转、反转、调速等。

通过装配测试过程,同学们发现了很多存在的问题,如:忽略了曲轴与联轴器连接的倒角问题,发现存在的机构运动的死点位置,装配精度影响到运动的顺畅,装配运动后出现刚度不够、零件损坏的情况等。使同学们进一步反思设计加工的过程,进行必要的设计修改和加工修配,深刻体会到整个实践过程的系统性和综合性。

2.5 评 价

本实践并不是以项目完成为唯一指标,而有一些具体的评价标准(见表2),这些标准也始终贯穿于整个设计、加工、测量、装配环节,如装配尽量容易,功能测试顺畅,重量轻,刚度好,成本低等,尽量与实际生产接轨。

表2 评分标准

本实践分成几个项目小组,每个小组完成一个发动机活塞系统项目的全部开发。最后以PPT汇报的形式评定,这样增进了各组之间的交流,共享了每组遇到的问题和获得的经验,倍增了实践收获。同时,将教师评价、学生小组互评、学生小组内自评进行综合参考,既注重组内协调、合作,也突出了个人贡献。

3 实践应用

本实践依托于清华大学“985”三期实验室建设项目,在新开大四本科生限选课“制造工程综合实践”中得到应用。作为一门独立的实验课,由于它的系统性和综合性,获得了学生一致好评。图4所示是部分学生的实践作品,左边为学生设计的装配组件的运动仿真,右边为实际加工出的装配组件的实际运动。

图4 部分学生作品

4 结 语

制造专业是一门实践学科,国外对制造专业的实验实践是非常重视的,如美国很多大学的制造加工类设备对学生是开放的,实验项目也可能是与企业合作的实际项目,学生能够较多的接触到先进的制造技术并解决实际问题,但由于教学体系的差异,国内在这方面还大部分停留在加工工艺或数控编程等制造基础类实验上。

本实践希望学生能够体会制造全过程,并且接触到先进的制造技术和方法。设计、制造、测量、装配测试是工业生产中几个重要且紧密联系的环节,怎样在学生实验实践中有效地再现这些环节,并体现它们之间的内在联系是我们机械制造专业教学一直思考的问题。从这个出发点,本实践以项目为驱动的方式,让学生亲身参与从产品设计到装配测试的完整过程。

本实践今后可探索与企业合作模式,让企业提出实际需求的机械系统模型,并纳入更多的精密超精密加工制造方法,让学生深入解决实际问题的同时,对科研产生兴趣。

[1] 吴怀宇.3D打印:三维智能数字化创造[M]. 北京: 电子工业出版社, 2002.

[2] 杨杰民.现代汽车发动机构造[M].上海: 上海交通大学出版社, 1999.

[3] Jerry H.Ginsberg, Joseph Genin.静力学[M]. 吴家骥,王牧,方汉英译.北京: 人民教育出版社, 1983.

[4] Jerry H.Ginsberg, Joseph Genin.动力学[M]. 吴家骥,陈笃炎,方汉英译.北京: 高等教育出版社, 1990.

[5] J.S.Beggs. 运动学[M]. 耒虔, 耒学嘉译.西安: 西安交通大学出版社, 1985

[6] 李 鹏.汽车发动机活塞设计的现状及发展趋势[J].汽车工艺与材料, 2008(1):5-8.

[7] 李蓓智.互换性与技术测量[M].武汉: 华中科技大学出版社, 2011.

[8] 宋新萍.汽车制造工艺学[M].北京: 清华大学出版社, 2011.

[9] 黄树涛.汽车制造工艺学[M]. 北京: 北京理工大学出版社, 2015.

[10] 周建德.三菱4G33汽油发动机的活塞销装配方法[J].汽车配件,1984(6);45-46.

[11] 顾永生.现代汽车发动机制造工艺的发展动向[J].柴油机设计与制造,2000(3):36-41.

[12] 徐立华,殷 铭.一款汽车发动机活塞数控铣削工艺[J].机械工程师, 2014(9):102-104.

[13] 冯之敬.制造工程与技术原理[M].北京:清华大学出版社.2004.

[14] 周 晖.数控电火花加工工艺与技巧[M]. 北京: 化学工业出版社, 2008.

[15] 赵万生.实用电加工技术[M]. 北京: 机械工业出版社, 2002.

[16] Christopher Barnatt.3D打印:正在到来的工业革命[M]. 韩颖,赵俐译.北京: 人民邮电出版社, 2014.

Study of the Practical Teaching on Whole Manufacturing Process of Mechanical Products

KANGShanshan,TANGXiaoqiang,TONGHao,SHAOZhufeng

(Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China)

Nearly in domestic universities, there was a lack of system and depth during practice courses in manufacturing specialty. In this paper we developed a practice course which was about the whole process of manufacturing on a model of the automotive engine piston system. The practice course involved design, machining, measuring, assembly and testing. For different request, we should consider the complex impact of process, accuracy, cost and efficiency in manufacturing. Moreover, we used advanced manufacturing technologies and equipments, such as precision machining, electro discharge machining (EDM), 3D printing etc. During the practice course students discussed in details and solved unexpected problems, then they could implement mechanical motions of the model at last, and we also got a good evaluation of students. This practice turned doing into learning.

mechanical systems; mechanical products; whole process of manufacturing; precision machining; electro discharge machining (EDM); 3D printing

2016-04-07

清华大学2016年本科教学改革项目资助(ZY01-2);清华大学第三届实验室创新基金项目资助(01201)

康珊珊(1980-),女,黑龙江大庆人,硕士,工程师,研究方向:实验教学与设备管理。

Tel.:13488787648;E-mail:kangshanshan@tsinghua.edu.cn

G 642

A

1006-7167(2017)02-0235-04