飞机蒙皮铆接修理中的铆钉排布

夏毅锐,韩莉,戴京涛

(海军航空工程学院青岛校区,山东青岛266041)

飞机蒙皮铆接修理中的铆钉排布

夏毅锐,韩莉,戴京涛

(海军航空工程学院青岛校区,山东青岛266041)

对蒙皮铆接修理中铆钉排布方式对于修理效果的影响进行研究和分析。在分析以往铆钉排布方式的基础上,利用ANSYS软件对不同铆钉排布方式的铝合金板材进行应力分析,并进行实验验证,分析铆钉排布与板材强度之间的关系,最终得出铆钉排布最佳方案。

铆接修理;铆钉排布;有限元

0 前言

飞机的框架是由各种各样零件组装而成,铆钉连接是最常用的装配工艺之一,尽管铆钉连接有很多的缺点并且有很多的方法可以替代铆接(如螺栓连接,焊接,复合材料连接等),但由于铆接具有连接可靠、质量轻、低成本等优点,因此铆接仍被广泛应用于飞机结构的连接中[1-3]。

目前,蒙皮的修理通常采用铆接修理的办法,在铆接修理过程中铆钉数量和排布方式对于修理的效果有着重要影响,但对于蒙皮铆接修理的计算公式都是依据材料力学的剪切与挤压理论,并利用以往的修理经验进行修正后得到的。针对目前修理工作中还缺乏确定最优铆钉数量及其排布方法的现状,通过理论和实验分析研究铆钉载荷的传递以及载荷的分布规律,从而得出较为合理的铆钉排布方案。

1 铆钉排布的相关问题

在飞机的铆接修理过程中,不仅要保证铆接构件的强度,还要选择合适的铆钉及合理的布置。当铆钉和构件受力时,铆钉会产生剪切和挤压变形。当铆钉的破坏剪力和破坏挤压力何一方达到破坏时,另一方的剩余强度都将失去作用。在实际的修理过程中,铆钉构件的厚度是由几个构件的厚度叠加在一起的,通常铆钉的直径采用公式[4](1)计算。

式中d——铆钉的直径

δ——铆接构件的总厚度

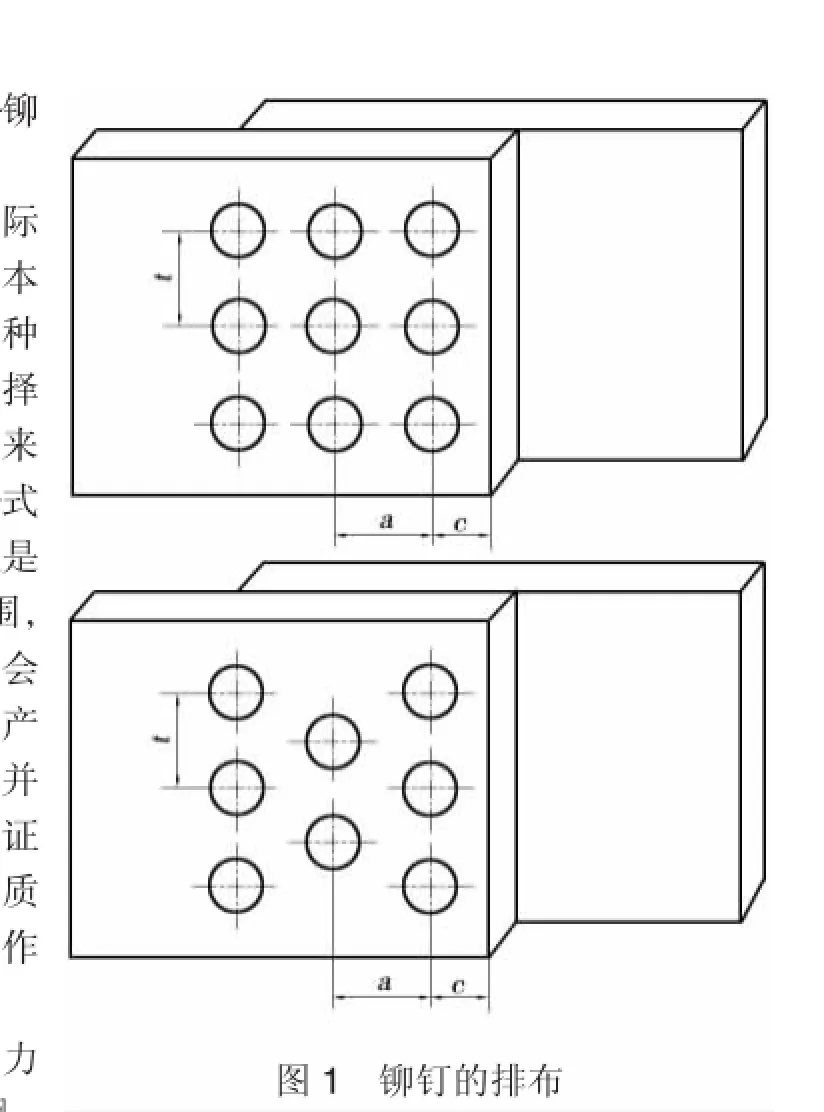

一排铆钉的中心线与它相邻另一排铆钉的中心线之间的距离称为排距,用a表示;在一排铆钉中,相邻的2个铆钉中心之间的距离,称为铆距,用t表示;边缘一排铆钉的中心线至构件边缘的垂直距离,称为边距,用c表示(图1)。

当铆接构件承受拉力时,板件承受拉力,铆钉承受剪力,板与铆钉相互挤压承受挤压力,在铆钉处板还承受剪力。如果铆钉布置不合理,铆距过小,板就容易被拉断;边距过小,板就容易被剪坏。在实际修理工作中,通常采用公式(2)计算排距、铆距和边距[2]。

式中d——铆钉的直径

目前在实际修理过程中基本上都是按照这种铆钉直径的选择和铆钉的排布来进行修理的。公式(2)给出的铆距是一个大致的范围,铆距如何选定会对修理的效果产生很大的影响,并且这还不能保证每次维修的质量,给修理工作埋下了隐患。

2 铆接板受力分析仿真计算[5]

在铆接过程中,由于铆接孔存在的原因,在孔壁附近会产生较高的应力集中,因而铆钉连接处通常最容易发生破坏。针对于这种情况,对铆接板应力分布的情况进行软件仿真计算。

2.1 不同铆距对板材最大应力的影响

选择140×50×1.5 mm的2A12板材为研究对象,中心圆孔的直径为8 mm(这里将中心圆孔假定为板材的破坏区域),一排有2个铆钉孔,铆钉孔直径4 mm,根据公式(2),分别选择铆距为12 mm、15 mm、24 mm,对不同铆距的板材均在板材两端施加24 MPa的拉力得到的等效应力云图(图2~图4)。

由等效应力云图可以看处,不同铆距的板材应力云图是类似的。其中铆距为12 mm的板材在右侧上方铆钉孔6点方向位置处应力最大,最大应力SMAX=51.77 MPa;铆距为15 mm的板材在右侧上方铆钉孔6点方向位置处应力最大,最大应力SMAX= 49.57 MPa;铆距为24 mm的板材在左侧上方铆钉孔12点方向位置处应力最大,最大应力SMAX=51.83 MPa。

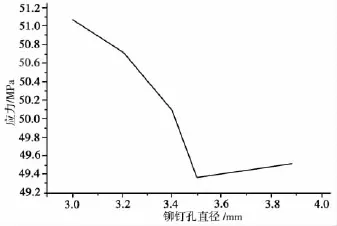

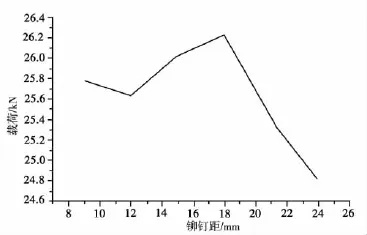

此外,还计算了铆距为18 mm、21 mm板材的等效应力云图,根据这些等效应力云图的最大应力,可以得到不同铆距排布下板材受到的最大应力曲线图(图5)。

通过对不同铆距的铆钉排布方案的仿真分析可知,铆距过大或者过小都不利于修理效果及质量。

2.2 不同直径的铆钉孔对板材最大应力的影响

选择工程中常用的3 mm,3.5 mm铆钉为研究对象,板材初始条件与2.1中相同,铆距统一选为15 mm,对不同的铆钉孔直径的板材均在板材两端施加24 MPa的拉力,得到的等效应力云图(图6,图7)。

铆钉孔直径3 mm的板材最大应力出现在右侧上方铆钉孔12点方向位置,最大应力SMAX=51.07 MPa;铆钉孔直径3.5 mm的板材最大应力出现在右侧上方铆钉孔6点方向位置处应力最大,最大应力SMAX=49.37 MPa。

根据图3、图6、图7可以得到不同直径铆钉孔板材的最大应力曲线。图8。

通过对比不同铆钉孔直径对于铆接板材强度的影响可知,当铆钉孔直径为3.5 mm和4 mm时,板材强度相差不大,直径3.5 mm的铆钉孔排布略好于直径4 mm的铆钉孔排布,这与经验公式(1)所得到的铆钉直径d=3.46 mm是非常接近的。

3 实验验证

制作140× 50×1.5mm的2A12试件若干,中心钻直径8 mm的圆孔,中心圆孔上下各钻2个铆钉孔,试件如图9所示。本次实验使用的万能拉伸试验机型号为泰斯特WD-P3205,精度等级为1级,最大静载荷100 kN,速度为0.01~200mm/min。

图1 铆钉的排布

图2 铆钉孔径4 mm、铆距12 mm

图3 铆钉孔径4 mm、铆距15 mm

图4 铆钉孔径4 mm、铆距24 mm

图5 最大应力与铆距曲线图

3.1 铆钉孔直径为3 mm的板材实验结果

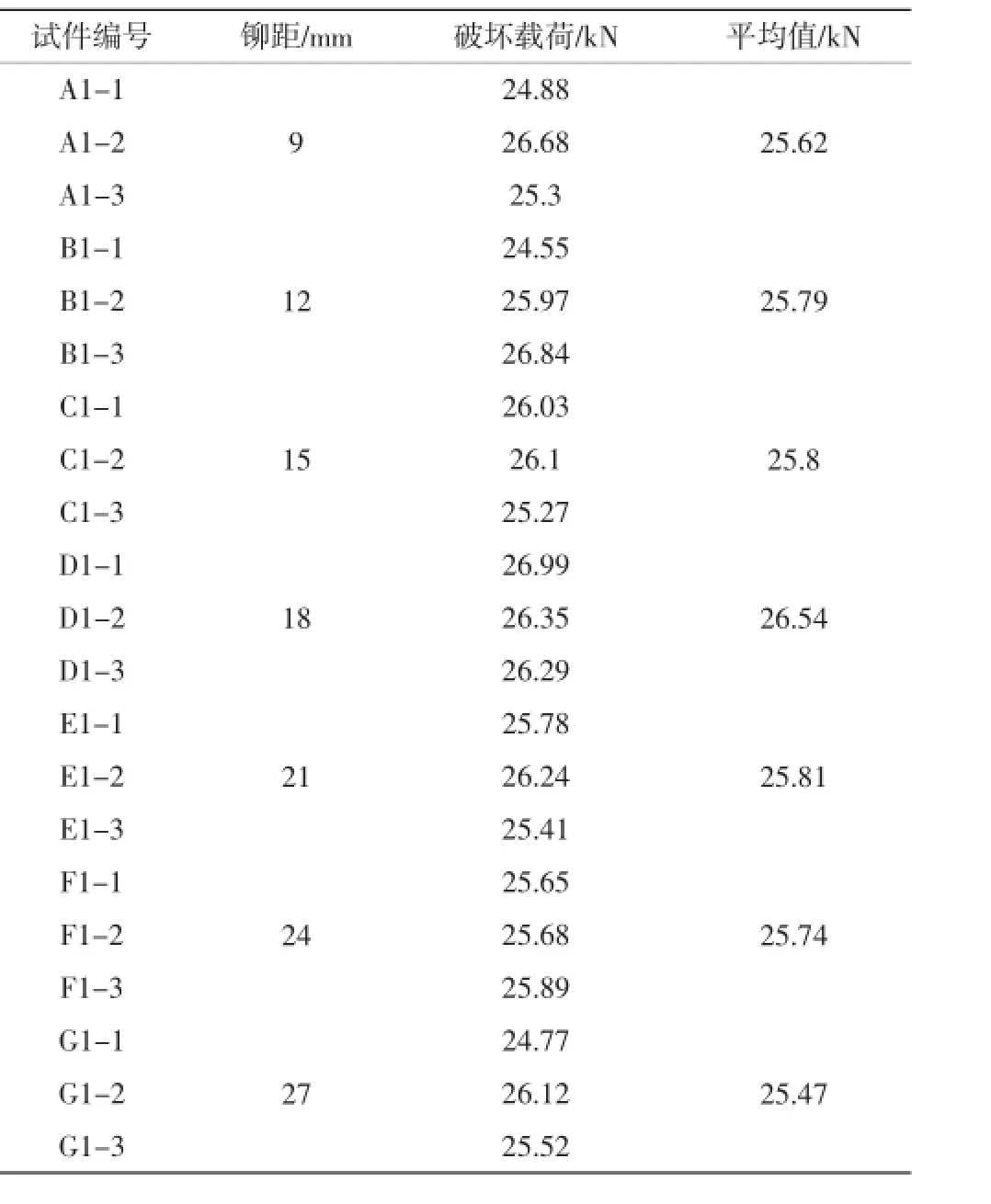

制作直径为3 mm铆钉孔的试件,铆距选择为3~9d,实验结果如表1。

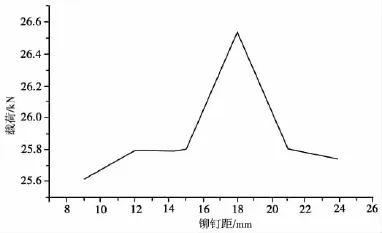

根据表1的数据得到不同的排布方案(即铆距的不同)与载荷曲线,图10。

3.2 铆钉孔直径3 mm的板材实验结果

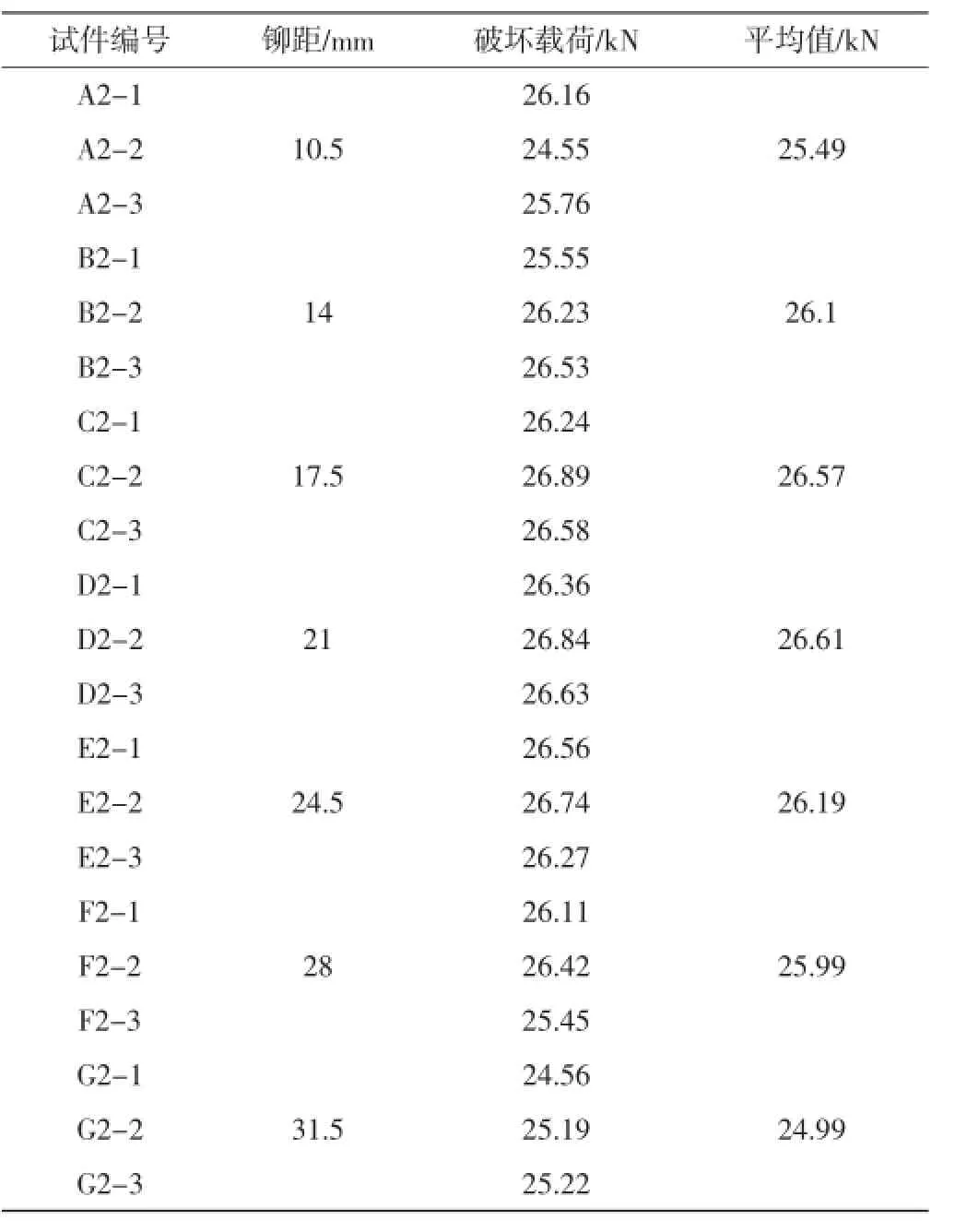

按照同3.1的铆钉孔的排布方案保持不变,各组的编号也相应保持不变,只是铆钉孔直径变为3.5 mm,通过实验得到表2中的数据。

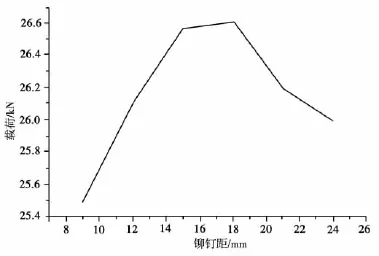

根据表2的数据得到不同的排布方案与载荷曲线,图11。

图6 铆钉孔径3 mm、铆距15 mm板材的等效应力云图

图7 铆钉孔径3.5 mm、铆距15 mm板材的等效应力云图

图8 最大应力与铆钉孔直径关系曲线

3.3 铆钉孔直径4 mm的板材实验结果

按照同3.1的铆钉孔的排布方案保持不变,各组的编号也相应保持不变,只是铆钉孔直径变为4 mm,通过实验得到表3中的数据。

根据表3的数据得到不同的排布方案与载荷曲线,图12。

根据表2~4中的相关数据可以得知,不同铆钉直径大小的排布方案均显示在铆距t=6d时,板材所能承受的破坏载荷最大,并且所能承受的载荷比带中心圆孔板材所能承受的载荷大,这也说明对于一排铆钉而言最优的铆距值为6d;由各表中的C,D,E组数据可知对于同一种铆钉的排布方案而言,当铆钉直径为3.5 mm时,板材对应的破坏载荷最大,因此对于板材厚度为1.5 mm的板材,最优的铆钉直径为3.5 mm,这与经验公式(1)和前面有限元仿真得到的结果是一致的。

图9 实验板材

表1 铆钉直径3 mm排布方案实验数据

图10 铆钉孔直径3 mm的铆距与载荷曲线

4 结论

蒙皮铆接修理过程中,铆钉的布局形式对提高飞机结构性能和保证铆接连接件的质量有重大意义。基于ANSYS软件的基础上,对铆钉的相关排布方案进行理论分析与实验验证。可知经验公式得到的铆钉直径与有限元计算、实验验证得到的结果一致,对于单排铆钉的最优排布方案为铆距t=6d时,此时板材的抗拉强度最大,且优于带破孔板材,因此铆接修理的效果最好。通过实验数据分析所得基本与ANSYS软件所得的结果吻合,这也说明了软件仿真的可信度较高。本文只是对最简单铆钉排布方案进行了实验验证和理论分析,缺少对某些复杂情况下铆钉排布的分析。下一步研究需要对各种复杂情况下铆钉的相关排布问题进行分析。

表2 铆钉直径3.5 mm排布方案实验数据

图11 铆钉孔直径3.5 mm的铆距与载荷曲线

[1]陈福玉.航空铆接连接件疲劳寿命研究[D].南京:南京航空航天大学,2011.

[2]张洪双.铆接工艺参数分析[J].机械设计与制造,2011(6):241-243.

[3]Nanjiang Chen,Richard Ducloux,Christel Pecqu et al.Numerical and Experimental Studies of the Riveting Process[J].International Journal of Material Forming,2011(4):45-54.

[4]胡芳友,戴京涛.飞机结构损伤修理[M].北京:兵器工业出版社,2011.

[5]夏建芳,叶南海.有限元法原理与ANSYS应用[M].北京:国防工业出版社,2011,(10).

〔编辑 王永洲〕

表3 铆钉直径4 mm排布方案实验数据

图12 铆钉孔直径4 mm的铆距与载荷曲线

10.16621/j.cnki.issn1001-0599.2017.03.50

E237

B