一起废热锅炉爆管泄漏原因分析及对策措施

胡定永

(吉林石化公司电石厂丙烯酸酯车间,吉林吉林132021)

一起废热锅炉爆管泄漏原因分析及对策措施

胡定永

(吉林石化公司电石厂丙烯酸酯车间,吉林吉林132021)

充分利用装置生产过程中的余热来产生蒸汽,达到降低蒸汽能耗的目的。分析废热锅炉运行中出现的一起列管爆管事故,查找引起爆管及锅炉水水质发生异常的原因,找出解决办法。改善废热锅炉水质指标,保证锅炉设备长周期稳定运行。

废热锅炉;结垢;对策

0 前言

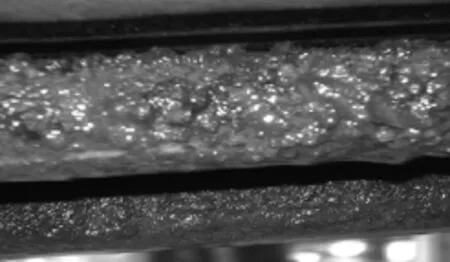

2011年3月,丙烯酸装置废物焚烧系统后部废热锅炉汽包下面出现严重漏水,导致废气焚烧炉紧急停车检修。经检查,发现废热锅炉列管有5根(管径38×3 mm,材料20#钢)被烧断,造成95℃脱盐水大量外漏。拆卸外漏的列管检查,发现管内严重堵塞,内有一层灰白色膏状物,质地坚硬。将堵塞物经破碎后检测,其主要成分为CaSO4和SiO2,其中CaSO4含量在50%左右。该废热锅炉已经连续运行20年,列管内结垢物堵塞造成水流不畅,列管外壁受烟道气腐蚀致管壁减薄,列管外温度高,造成列管的高温干烧等综合作用,是造成本次爆管事故的主要原因。图1是废热锅炉列管外观图。

1 废热锅炉工艺流程简介

锅炉为尾气焚烧系统的撤热设备,采用压力1.5 MPa的泵输送95℃锅炉给水进入废热锅炉,通过与焚烧后的烟道气换热产生饱和蒸汽,饱和蒸汽压力0.5 MPa,设备管程介质是水+蒸汽;管外介质是燃烧烟气;锅炉操作压力0.5MPa;锅炉操作温度160℃;烟气入口温度700~800℃;给水温度95℃;本体材料20#钢,系统工艺流程见图2。

2 装置锅炉运行现状

自装置1992年开车以来,废热锅炉已经连续运行20年,2010年停车期间检查时,曾发现过炉管有减薄和泄漏的部位,当时检修时对减薄和泄漏的列管进行了维修和部分更换。由于锅炉外壁为燃烧分解的丙烯酸烟道气,根据工艺气体的成分来看,含有少量的乙酸等酸性气体,加之锅炉本体材料为普通碳钢,采用渣油作为动力燃料,可能存在因渣油压力不稳定导致生产波动时有燃烧不完全的酸性烟道气腐蚀外管壁的问题。当时考虑到此问题后,仅从烟道气燃烧不完全上进行了分析,认为造成减薄和泄漏的主要原因是烟道气燃烧不完全,含有酸性气体介质腐蚀,并未进一步分析其他方面,如循环水串漏导致水质变化的原因,也未引起足够的重视,在一定程度上留下了安全隐患。另外,因检修经费紧张,锅炉一直未得到整体更换。与此同时,公用工程中的循环水系统处理不彻底、硬度高,给蒸汽冷凝器使用循环水。冷凝器使用20年后,也出现不同程度的泄漏。只能修补已发现的泄漏部位,运行一段时间后,其他部位又出现泄漏,致使硬度高的循环水串入锅炉给水系统,加速了水垢的形成,最终酿成事故。多种隐患综合产生的结果在本次事故中彻底暴露出来,造成系统紧急停车事故。图3为装置锅炉管壁结垢情况照片。

图1 废热锅炉列管外观图

图2 系统工艺流程

图3 锅炉列管外壁结垢情况照片

3 废热锅炉爆管原因分析

焚烧系统停车后,对产生爆管泄漏的列管取出,送专门的检测机构对列管的壁厚进行了检测,发现泄漏部分的列管壁厚普遍低于管壁壁厚标准3 mm,有的甚至达到了0.2 mm,并有不同程度的凹坑出现在管壁表面,见图4。

根据管壁厚度检测结果和外壁腐蚀减薄情况,并结合焚烧炉历年运行情况,尤其是在冬季燃料油经常带水发生波动而停车,停车后由于人员经验和操作技能的影响,尾气继续进入焚烧炉而未及时切断,此时进入的尾气未经过焚烧,直接进入后部,对列管表面产生酸性腐蚀。所以,生产波动导致的酸性腐蚀是造成此次事故的原因之一。通过对列管取出物进行检测,灰白色膏状物为CaSO4和SiO2,其中CaSO4含量在50%左右,质地较硬,不溶于水,由此可以判断产生结垢的原因是给水水质被破坏,产生严重结垢堵塞列管,遇到高温干烧,使得列管发生腐蚀减薄的部位被烧断而漏水。

针对此次事故,就列管腐蚀减薄和堵塞的原因进行了讨论,一致认为是3个原因所致。

(1)装置锅炉水系统硬度和电导率一直偏高,而且外供脱盐水水质达标,排除了此种可能,根据冷凝器的使用情况判断是列管发生泄漏,使得本来用于换热的循环水串入锅炉给水,而锅炉给水硬度高使换热器结垢,影响传热,使锅炉效率降低和产生爆管的可能,缩短使用寿命。若给水水质不达标,水质中含盐、硬度高,则会严重影响锅炉的安全运行,会使锅炉列管结垢,蒸汽品质恶化。轻则影响换热效果,缩短使用寿命,重则发生爆管等安全事故[1]。

(2)由于动力燃料渣油不稳定,导致焚烧炉经常波动而频繁的开停车,使得含酸性的尾气未能及时切断而直接进入废热锅炉,腐蚀列管表面,日积月累,致使列管外壁减薄而泄漏。

(3)由于结垢的形成,传热能力显著降低,在水流缓冲区水垢越积越厚甚至堵塞,使得列管壁温度升高,承压强度也会随之降低[2],加之常年腐蚀减薄等综合作用,造成列管被干烧破裂。

4 锅炉结垢的原因分析

2011年装置停车大检修期间,重点检查废热锅炉的列管,更换了减薄和腐蚀的变形的列管,对列管壁附着的一层灰分进行取样检测,发现含有微量的丙烯酸和乙酸;同时对整个锅炉给水系统进行全面排查。在拆卸蒸汽冷凝器封头时,发现蒸汽冷凝器列管大量漏水。经冷凝后的回流入锅炉给水罐的水与外供脱盐水进行对比后,发现硬度明显偏高。由此确认循环水串漏,对串漏的8根列管进行堵塞处理。泄漏及腐蚀的冷凝器列管见图5。

根据本次检修问题的发现并结合锅炉水水质分析中硬度的变化情况,确认循环水串漏是造成锅炉水水质超标从而导致结垢的主要原因。而循环水场的循环水已有2年未经过有效彻底的处理,水中的钙、镁盐进入锅炉,受热分解成难溶物沉淀吸出,牢固地粘接在受热面内壁上[3],形成密实的水垢。日积月累,水垢越积越厚,加之列管外壁受含酸性的烟道气冲刷腐蚀,最终导致断裂而漏水的紧急停车事故。

图4 废热锅炉列管外壁腐蚀情况

5 应采取的预防对策措施

(1)加强锅炉给水水质分析,从源头上进行预防。把好上游脱盐水水质和蒸汽冷凝液水质分析达标,对蒸汽冷凝器一旦发生泄漏,应立即进行检修或更换,杜绝带病运行,不留安全隐患。对与循环水发生串联的蒸汽系统管线,要设置双联阀,并堵加盲板加以隔离,防止串漏。

(2)加强锅炉排污管理。由于水垢的形成过程是一个渐进的过程,所以在初期形成的碳酸盐水渣,通过加大排污量和排污操作频率,比较容易除去,

(3)加强焚烧炉的稳定运行,减少波动。稳定好动力燃料,控制炉膛温度应≥700℃,保证尾气中的有机物充分焚烧,降低对列管外壁酸性腐蚀发生的频率,或者在尾气进入焚烧炉的管道上设置紧急切断阀,一旦焚烧炉停车,该切断阀与焚烧炉停车信号联动,立即切断尾气,缩短人为的反应时间,降低未参与焚烧的尾气直接腐蚀列管外壁的可能性。

(4)进行工艺改造,使用清洁燃料。通过技术改造,使用更为清洁的燃料(如天然气)替代渣油,通过降低焚烧炉波动的频率来降低对列管外壁酸性腐蚀发生的频率。

(5)加入除垢剂,根据本次废热锅炉垢样的分析结果含硫酸钙和硅酸盐较多的实际,选用目前较先进的聚羧酸类阻垢分散剂和有机膦系列阻垢剂法处理。

从2011年检修后,车间更加重视锅炉给水水质的影响,先后采取了一系列控制措施,如2012年实施了天然气替代渣油的技术改造,极大地提高了焚烧炉的操作稳定性;2013年对与循环水串联的系统进行了全面检查确认,设置了双联阀并堵加盲板,杜绝串漏的发生;2013年更换了该废热锅炉;2014年更换了使用循环水换热产生列管泄漏的蒸汽冷凝器;2014年相关责任部门对循环水场进行改造,重新预膜和加药处理,使循环水水质中的钙离子、镁离子、铁离子和二氧化硅含量达标。

2014年通过对循环水系统进行加有机膦系列除垢剂处理并更新蒸汽冷凝器后,各项指标效果变化明显。到2015年1月处理后的锅炉水水质pH值(25℃)=7.2,控制标准pH值7~9.3;硬度(CaCO3)15 μmol/L,控制指标≤50 μmol/L;电导率(25℃)= 7 μs/cm,控制标准≤8 μs/cm;总铁含量0.2 mg/L,控制标准≤0.5 mg/L;碱度62 μmol/L,控制标准≤1400 μmol/L。

通过上述一系列措施的实施,在2015年检修时,废热锅炉给水管道无明显结垢情况,列管无堵塞,外壁未曾受到腐蚀减薄。

图5 冷凝器列管腐蚀及泄漏情况

6 结束语

通过装置发生的废热锅炉列管爆管事故,分析事故原因,提出系列预防措施。通过实施措施前后对比,验证了措施的正确性,对延长锅炉运行寿命效果明显。

[1]沈文朋.王蓉.张合生,等.废热锅炉换热管爆管事故分析及防止措施[J].化工机械,2014,41(2).

[2]李杰.顾素兰.陆频.一起锅炉爆管原因分析及对策[J].化工装备技术,2014,35(6).

[3]江德山.水垢与锅炉爆管[J].民营科技,2013,(1):26.

[4]吕长钦.丙烯酸及酯生产与管理[M].北京:中国石化出版社,2009.

[5]陈敏恒等.化工原理[M].北京:化学工业出版社,2006.

〔编辑 利文〕

TH17

B

10.16621/j.cnki.issn1001-0599.2017.03.16