可移动轻型吊装系统的优化设计及其应用研究

杨立华,闫凯,,徐成,康丽

(1.山东建大工程鉴定加固研究院,山东济南250013;2.山东建筑大学土木工程学院,山东济南250101;3.山东商业职业技术学院安全后勤部,山东济南250103)

可移动轻型吊装系统的优化设计及其应用研究

杨立华1,闫凯1,2,徐成2,康丽3

(1.山东建大工程鉴定加固研究院,山东济南250013;2.山东建筑大学土木工程学院,山东济南250101;3.山东商业职业技术学院安全后勤部,山东济南250103)

在役既有建筑物功能改造施工时,存在配件吊装运输机械化水平低、施工效率低和作业安全风险高等问题。钢框架外伸悬臂梁结构的可移动轻型吊装系统是有效解解决这些问题的方法。文章设计了两种可移动轻型吊装系统,通过SAP2000软件计算分析和现场吊装运行试验,对比分析了两种吊装系统的结构安全和吊装运输性能,并对其实际工程应用效果进行了评价。结果表明:在不具备常规吊装运输条件的施工现场,设计研制小型的吊装运输系统是可行的;悬臂梁结构吊装系统具有更优异的吊装运输性能,其设计最大安全吊装重量约为2.20 t,是单纯钢管斜撑悬臂梁结构吊装系统的1.65倍;通过工程实践验证,可移动轻型吊装系统适用于建筑物加固改造施工,可以提高3倍以上的施工效率,解决了现场构件吊装运输的难题。

轻型吊装系统;优化设计;工程应用;运输性能

0 引言

对在役既有建筑物进行功能改造与加固施工时,经常遇到对原建筑结构构件进行无损静力切割拆除,或新增中小型混凝土预制构件(重量不超过2.0 t)、钢构件以及机械设备等的就位安装作业,均需要安全可靠、灵活方便的吊装运输设备进行现场施工作业。受既有建筑物原结构层高或平面布置等施工现场实际条件的限制,目前工程建造中常用的中小型吊装机械设备不宜采用电梯搬运,且不具备跨越障碍物的使用功能要求。中大型吊装设备不具备现场室内安装及使用条件,在室内空间不能自由移动,在多层和高层房屋建筑加固改造时,中大型吊装设备因重量所限,不能通过施工电梯或其他方式垂直运输至需要楼层。目前常用的小型可移动吊装系统主要由汽车动力设备和桁架吊装设备组成,自身重量较大,空载时最大轮压约为5~10 kN,满载时最大轮压大于20 kN,使楼板局部产生过大的集中荷载,对楼板造成不同程度的损伤[1];汽车动力设备和桁架吊装设备一般不可拆卸,不易通过电梯、人力等运输至上部改造楼层,制约了其在既有建筑物改造与加固施工中的广泛应用。其他一些小型的吊装机械设备受限于吊装荷载过小或只能固定使用、不能拆卸组装、无法行走等不足,也不适合于在既有建筑物改造与加固施工中推广应用。为满足改造工程的中小型构件切割后的运输以及新预制构件的快速安装,提高施工效率、降低现场作业安全风险、节省施工费用,根据施工现场条件,研制经济实用、可拆卸组装、可移动的轻型简易吊装设备就成为既有建筑物改造加固施工技术的迫切需求[2]。

国内外对吊车设备进行了较为系统的研究,相关技术已在工程中得以应用。童根树等对反复动力荷载作用下钢吊车梁的塑性设计进行了研究,对动力系数的取值进行了讨论,并从吊车梁的安定性、钢材性能的稳定性、结构极限强度和疲劳强度等方面进行了研究,提出相关的设计建议[3]。石永久通过分析和研究轻型钢结构厂房中的吊车梁设计,总结了轻型钢结构吊车梁的优化设计方法和节点构造,提出了合理设计吊车梁,降低用钢量的设计建议[4]。Griffits利用遗传算法对工字型钢梁截面形状进行了优化设计,通过罚函数对约束条件进行了处理,优化得到了最优化方案即最优截面形状[5]。对于吊车系统结构体系的优化问题,相关学者开展了理论和试验探索[6-9]。吊车系统要承受装卸运转所产生带来的动荷载,该类荷载的特点之一是每次发生的荷载值占其总荷载比例较高,且循环频率高。张新萍等基于等效结构应力法对钢吊车梁焊缝进行了疲劳分析[10]。对不同级别的吊车系统,研究者开展了大量试验研究,并提出了设计建议[11-13]。文章针对既有建筑物功能改造时,在建筑物内部施工过程中,施工最小高度仅为2.5 m左右,内部空间狭小,不能采用常规吊装设备和运输设备,故研制了可移动轻型吊装系统,通过理论分析和试验研究,对比验证了不同结构体系的吊装系统的吊装性能。

1 可移动轻型吊装系统的结构设计

1.1 性能特点

既有建筑物改造与加固施工时,需拆除的结构构件分块切割后每部分重量一般约为3~10 kN左右。考虑到新增结构构件安装时,如吊装预制构件、钢构件或小型机械设备的吊装荷载一般不大于15 kN,研发的可移动轻型吊装系统最大设计吊装荷载不应小于20 kN。根据既有建筑物改造与加固施工技术的需求,为提升吊装设备的多种现场适应性,轻型吊装系统除需满足一定吊装承载力要求外,还应具备以下几个性能特点:(1)结构简单、重量轻便,制作拆装容易、转场快捷方便;(2)主要构件受力明确,工作速度低、振动小,吊装运转稳定、安全可靠;(3)吊装工艺简单、操作方便高效,能够水平载荷运动,稳定性好,移动灵活;(4)制作就地取材、费用低廉、经济实用。

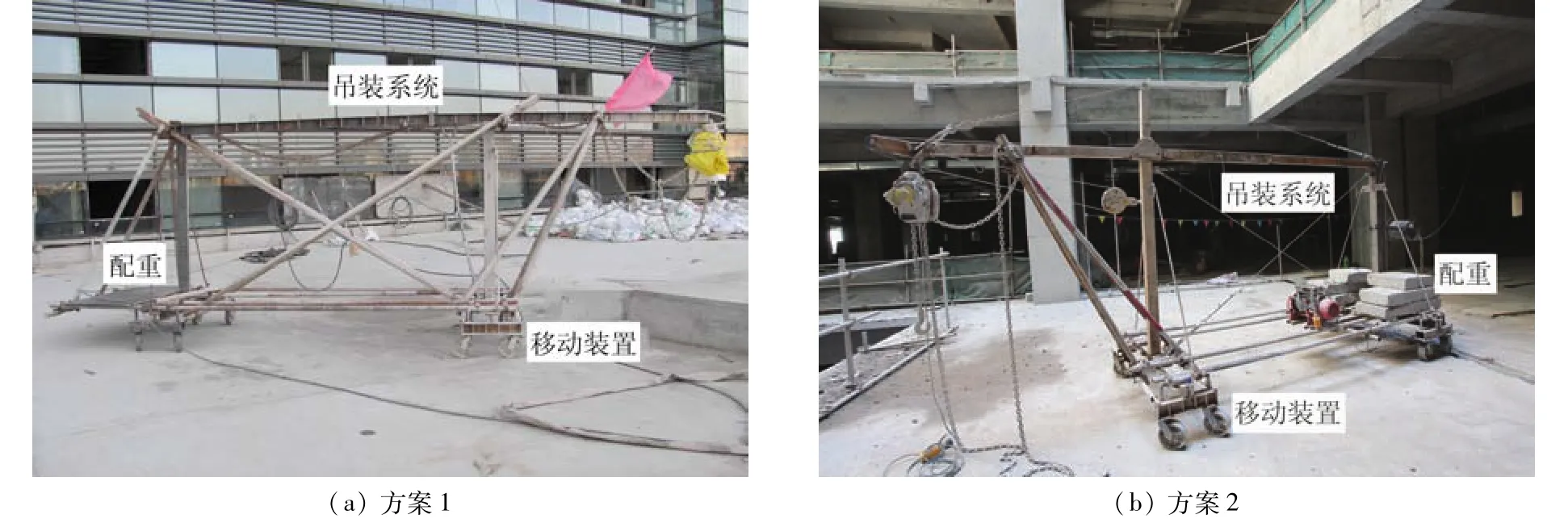

1.2 结构组成

可移动轻型吊装系统由起重吊装装置、水平移动装置、底盘和配重等部分构成。如图1所示。为对比研究该轻型吊装系统承重框架结构的受力性能,并对承重框架结构进行优化设计,设计制作了两种起重吊装系统的框架承重结构方案,方案1是钢框架斜撑外伸悬臂钢梁[14],如图1(a)所示,钢框架的2个立柱采用10号槽钢,高度为1.9 m;起重悬臂梁为2根10号槽钢拼装焊接成的工字钢梁,加劲肋采用5 mm厚钢板,尺寸为80 mm×50 mm,间距为100 mm,钢梁跨度为3 m,外伸悬臂长度为2 m,总长度为5 m,为便于拆卸搬运,均分成2段工字钢梁拼接,拼接处采用高强螺栓和钢板连接。钢框架及悬臂梁的斜撑均采用普通脚手架圆钢管[15],其外径为48 mm、厚度为3 mm,悬臂梁的斜撑点距近端柱轴线距离为1 m。方案2是钢框架外伸悬臂钢梁通过钢丝绳斜拉与钢管斜撑组合作用的吊装系统,如图1(b)所示,钢框架的2个立柱采用100 mm× 100 mm×5 mm方钢管,高度为1.9 m;起重悬臂梁采用方钢管,型号为100 mm×100 mm×5 mm,跨度为3 m,外伸悬臂长度为2 m,总长度为5 m,为便于拆卸搬运,均分成2段方钢管拼接,拼接处采用高强螺栓和大型号方钢套管连接。钢框架及悬臂梁的斜撑均采用脚手架圆钢管,其外径为48 mm、厚度为3 mm。悬臂梁的斜撑点距近端钢柱的轴线距离为1 m;钢丝绳采用6×19+1-155-φ9.3,钢丝绳的吊点分别设置在钢梁的两端,中部顶点置于立柱顶部的滑轮上,滑轮距钢梁顶0.6 m。起重悬臂钢梁端部挂有一个额定载荷为3 t的悬挂式电动葫芦作为垂直起吊装置的动力设备。

图1 可移动吊装系统实物图

采用与悬臂起重梁相同型号的钢梁和φ48脚手架圆钢管连接拼装成两个钢制框架支座,用四根4或5 m长的φ48脚手架圆钢管将2个钢框架支座连接形成底盘。作为斜撑的脚手架圆钢管与底座处圆钢管均采用普通钢构件连接。2个钢框架支座下部各安装4个额定载荷为3 t的钢制万向轮,组成水平移动装置。水平移动以人力进行驱动。底盘上安装立柱、起重钢梁和斜撑等承重构件,底盘尾部设置配重区域。配重采用预制混凝土标准块堆放设置。为便于准确调控配重重量和方便拆卸搬运,建议后期改装成配重水箱。以上钢构件除钢丝绳外,钢材材质均为Q235 b。

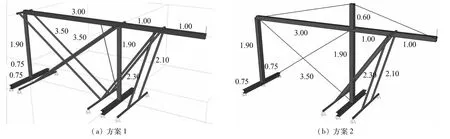

2 可移动轻型吊装系统的承重结构受力性能分析

选用软件SAP2000计算分析可移动轻型吊装系统承重结构的受力性能。为对比分析方案1中钢管斜撑悬臂梁与方案2中钢管斜撑与钢丝绳斜拉悬臂梁两种结构体系组成的吊装系统的吊装性能,分别建立了两个分析模型。方案1中钢梁采用2根型号为100 mm×46 mm×4.5 mm的槽钢拼接而成,长度为5.05 m,钢柱轴线间钢梁长度为3 m,悬挑长度为2 m,悬挑区域支撑点距近端柱轴线m;两个槽钢拼接成的钢柱型号为100 mm×46 mm×4.5 mm,净高度为1.9 m;钢柱底部底盘工字钢梁型号为140 mm×80 mm×5.5 mm,柱底距钢梁两端支座均为0.75 m;钢柱之间脚手架圆钢管斜撑长度为3.50 m,斜撑底部与底盘的脚手架圆钢管通过钢扣件连接,可近似为刚接;底盘工字钢梁与脚手架管钢管的水平距离为0.45m;悬臂梁的脚手架圆钢管近端斜撑和远端斜撑长度分别为2.10和2.30 m;斜撑底部与底盘脚手架圆钢管通过钢扣件连接,可近似为刚接;悬臂梁与横向圆钢管采用焊接连接,圆钢管之间采用钢扣件可靠连接,上部钢梁、底座钢梁与钢柱之间采用焊接连接,以上连接均视为刚性连接[16]。底座部位的工字钢梁之间为翼缘连接,工字钢与圆钢管之间为钢筋搭接,该边界条件均简化为简支边界。依据上述条件,建立的分析模型如图2(a)所示。

方案2中上部承重钢梁方钢管为100 mm× 100 mm×5 mm,长度为5.05 m,因分段处连接可靠,可视为钢梁整体,钢柱轴线间钢梁长度为3 m,悬挑长度为2 m,悬挑区域支撑点距近端柱轴线1 m;钢柱方钢管型号为100 mm×100 mm×5 mm,净高度为1.90 m;钢柱底部底盘工字钢梁型号为140 mm×80 mm×5.5 mm,柱底距钢梁两端支座均为0.75 m;悬臂梁的脚手架圆钢管近端斜撑和远端斜撑长度分别为2.10和2.30 m;斜撑底部与底盘脚手架圆钢管通过钢扣件连接,可近似为刚接;悬臂梁与横向圆钢管采用焊接连接,圆钢管之间采用钢扣件可靠连接,上部钢梁、底座钢梁与钢柱之间采用焊接连接,以上连接均视为刚性连接[16]。底座部位的工字钢梁之间为翼缘连接,工字钢与圆钢管之间为钢筋搭接,该边界条件均简化为简支边界。上部承重钢梁顶部钢丝绳与梁端部及钢柱顶部连接均视为铰接,钢框架梁柱节点与柱底之间斜向钢丝绳与各节点连接均视为铰接。依据上述条件,建立的分析模型如图2(b)所示。

图2 可移动轻型吊装系统承重结构计算模型图/m

承重结构的主要构件如悬臂梁、钢柱、圆钢管斜撑以及钢丝绳均按实际材料属性建模。悬臂梁的端部施加垂直向下集中荷载。除钢丝绳外,自制可移动轻型悬臂吊装系统的各组成结构构件钢材材质均为Ⅰ级钢,抗拉/抗压强度设计值均为210 MPa;钢丝绳的抗拉强度为1570 MPa。为确定方案1中吊装系统的最大吊装重量,以承重结构的任一组成构件截面上某一点所受的最大应力σmax=210 MPa为控制条件;方案2中吊装系统的最大吊装重量,以承重结构的任一组成构件截面上某一点所受的最大应力σmax=210 MPa或钢丝绳拉应力σ=1670 MPa为控制条件,承重结构中某一构件截面屈服时对应的竖向荷载值即为吊装系统的最大吊装重量。经分析,方案1最大应力出现在悬臂梁与立柱相交区域的上翼缘处,如图3(a)所示,此时对应的最大吊装重量为19.22 kN。方案2钢梁最大应力出现在悬臂梁与圆钢管斜撑相交区域的上翼缘处,如图3(b)所示,对应的最大吊装重量为31.72 kN;此时钢丝绳的最大拉应力为681.55 MPa,小于其设计强度1570 MPa。承担最大吊装荷载时,方案1和方案2悬臂吊装系统各构件的应力分布图、弯矩分布图和变形图分别如图3、4和5所示。方案1和方案2的应力图、弯矩图对比得出,方案2中构件内力分布均匀,各构件材料性能得到更为合理的利用。

图3 悬臂吊装系统应力分布图/MPa

3 可移动轻型吊装系统的吊装性能试验及工程应用

3.1 可移动轻型吊装系统的吊装性能试验

可移动轻型吊装系统设计、制作、拼装完成后,进行了现场实物吊装运行性能试验,以对比验证两种方案吊装系统的结构安全性、吊装系统现场运行的可行性、安全操作的保障性及作业环境的保证性,确定最终方案并调整改善吊装系统。

参照软件分析结果,在底盘远端立柱底部配重区域施加预制混凝土标准块配重,在承重悬臂梁端部的吊钩上施加竖向荷载[17]。对于方案1钢框架斜撑外伸悬臂钢梁,当吊装荷载为19.22 kN时,钢梁悬臂端最大挠度为11.37 mm。与试验结果相比,软件计算分析的误差为7.9%。卸载后悬臂梁变形恢复。此时,施加配重荷载为5.5 kN,底盘稳定,未发生明显变形或被撬起等现象,水平移动装置工作正常,在平整的楼地面上,以人力驱动下能轻松灵活的完成转动或前进、后退等动作。增大配重荷载,吊装荷载重新加载至25 kN时,钢梁悬臂端最大挠度为16.7 mm,卸载后有不可恢复的变形,最大残余变形为6.9 mm,表明当吊装荷载为25 kN时,悬臂梁弯矩最大截面区域已发生钢材屈服变形现象。以同样的方法对方案2的钢丝绳斜拉与钢管斜撑组合作用钢框架外伸方钢悬臂钢梁吊装系统进行吊装试验,承载力明显提高,最终试验吊装荷载加载至31.72 kN时,钢梁悬臂端最大挠度为8.19 mm,卸载后变形恢复。对于软件分析结果与现场试验结果得出,吊装试验结果与模型计算结果基本吻合。在整个吊装试验过程中,两种方案的底盘系统性能稳定,未发生明显变形、扣件滑移等现象。配重只要满足不小于吊装荷载的1/3,整个系统就不会发生失稳倾覆现象。水平移动装置均可正常工作。

图4 悬臂吊装系统弯矩分布图/(kN·m)

图5 悬臂吊装系统变形图

基于现场吊装性能试验结果和软件计算分析结果,参照GB 50009—2012《建筑结构荷载规范》[18]对吊车荷载动力系数的规定,吊装荷载动力系数为1.05,结构构件重力荷载分项系数为1.4,方案1吊装系统最大安全吊装及运输荷载设计值为13.07 kN,方案2吊装系统最大安全吊装及运输荷载设计值为21.58 kN,比方案1的最大吊装荷载提高1.65倍;方案2中主要承重构件的受力相对变形量明显小于方案1。经对比综合分析,选用方案2钢丝绳斜拉与钢管斜撑组合作用下的钢框架外伸方钢悬臂钢梁结构吊装系统进行工程应用。

3.2 可移动轻型吊装系统工程应用

将整体性能试验成功的可移动轻型吊装系统应用于北京市大型商业建筑的改造加固施工中。正式应用前,通过了建设、监理、施工总承包等单位技术人员现场验收,并根据验收意见进行部分加强改进。

(1)确保就地取材的脚手架钢管和扣件无质量瑕疵,材质、尺寸、壁厚均须达标,每一连接点均采用双扣件。

(2)悬臂钢梁与方钢套管连接处有空隙,需调整方钢套管尺寸或壁厚,以使连接接头结合紧密,确保接头强度。

(3)设置各项安全保护装置,如配重块固定装置、起吊物减摆防撞装置、超载报警装置、行走制动装置和驻车防溜装置等。

通过在实际工程的应用实践,改进后的可移动轻型吊装系统可以满足各种既有建筑物改造加固施工中的吊装作业,可载荷移动行走、质量轻、结构安全、易拆卸拼装并可轻松搬运转场,工人操作劳动强度低、作业效率高。通过使用该吊装系统前后施工速度的简单对比,表明该轻型吊装系统至少可以提高施工速度3倍以上。

4 结论

通过上述研究可知:

(1)在不具备常规吊装运输条件的施工现场,根据现场实际情况,因地制宜的设计研制小型的吊装运输系统是可行的,能从根本上解决既有建筑物改造加固中的施工技术难题。

(2)与单纯钢管斜撑悬臂梁吊装系统相比,最终选用的钢丝绳斜拉与钢管斜撑组合作用下的钢框架外伸方钢悬臂钢梁结构吊装系统结构受力更加合理,材料性也能得到更好的利用,其最大安全吊装及运输荷载设计值可达到21.58 kN,比方案1约提高1.65倍。

(3)自制可移动轻型吊装运输系统其结构简单、安全可靠、就地取材、成本低廉、操作方便和适应性强,能提高施工效率3倍以上,具有很好的经济性,可改进推广使用。

[1] 胡宝琳.钢吊车梁的校核分析及预应力加固研究[D].武汉:武汉大学,2004.

[2] 周志新.带导向轮的多功能吊车钢吊车梁的设计与程序实现[D].西安:西安建筑科技大学,2009.

[3] 童根树,陈绍蕃.钢结构在反复动力荷载作用下的塑性设计[J].工业建筑,1989,19(11):27-32.

[4] 石永久.轻型钢结构吊车梁优化设计[J].工业建筑,2001,31(1):49-51.

[5] Griffits D.R.,Miles J.C..Determining the optimal crosssection of beams[J].Advanced Engineering Informatics,2003,17:59-76.

[6] 李健荣,李进,王小慧.6.2 m跨度复杂吊车车间钢吊车梁体系的优化设计[J].露天采矿技术,2015(3):47-52.

[7] 龚卫锋,聂松辉,尹果.基于ANSYS吊车支撑梁的分析设计及优化研究[J].现代机械,2012(3):51-54.

[8] 赵晚亭,于大永.加劲肋对吊车梁用钢量的影响[J].钢结构,2013,28(9):42-43.

[9] 郑永锋,胡仕成,王祥军.正面吊车架有限元分析与结构优化[J].机械制造,2013,51(7):18-20.

[10]张新萍,唐柏鉴,王飞.基于等效结构应力的钢吊车梁焊缝疲劳分析[J].江西理工大学学报,2016,37(1):43-47.

[11]柏炯.某大型工业厂房重型吊车运行荷载实测研究[J].振动与冲击,2015,34(1):124-129.

[12]潘春宇,童乐为.钢吊车梁疲劳设计可靠度指标及分项系数研究[J].建筑结构学报,2016,37(7):82-88.

[13]阳浩,胡瑞星.关于重级工作制焊接钢吊车梁上部区域疲劳问题的探讨[J].四川建筑科学研究,2015,41(1):64-67.

[14]张绍平,刘卫健,胡长明,等.复杂场地大跨度通廊单机整体吊装技术[J].施工技术,2012,41(1):73-76.

[15]张鹏,迟锴.工具式吊装系统在装配式预制构件安装中的应用[J].施工技术,2012,41(5):79-82.

[16]代军.对3种变截面吊车梁的有限元分析[J].钢结构,2011,26(11):44-45.

[17]商怀帅,周迎远,李海红.12 m预应力混凝土鱼腹式吊车梁短期荷载试验[J].建筑结构,2010,40(11):84-86.

[18]GB 50009—2012,建筑结构荷载规范[S].北京:中国建筑工业出版社,2012.

Optim ized design and engineering application of lightmovable hoisting system

Yang Lihua1,Yan Kai1,2,Xu Cheng2,et al.

(1.Institute of Engineering Appraisal and Strengthening,Shandong Jianzhu University,Jinan 250013,China;2. School of Civil Engineering,Shandong Jianzhu University,Jinan 250101,China)

Themovable hoisting system,attached to the extended cantilever beam member of the steel frame,can solve the problems effectively,such as low mechanization,low construction efficiency,and high safety risk.Twomovable hoisting systems were designed in this paper.Further,the safety and hoisting performancewere investigated by SAP2000 software and site hoisting experiment,and the actual application was evaluated too.The results show that small hoisting transportation systems are feasible under the condition that the construction site is not wide enough for the normal hoisting systems.The cantilever beam structural system has better hoisting performance,and the maximum design hoisting weight can reach 2.20 t,which is 1.65 times that of the steel brace cantilever beam system.The implementation shows that the movable hoisting system can be used in retrofitting and strengthening construction of existing buildings.Furthermore,it can improve the construction efficiency three timesmore than traditional technology,and solve the difficulty of the hoistingmembers in the construction site.

light movable hoisting system;optimized design;engineering applications;transport performance

TU61

A

1673-7644(2017)01-0093-05

2017-01-22

杨立华(1976-),男,工程师,学士,主要从事结构改造加固等方面的研究.E-mail:ylh@sdjzu.edu.cn