堵塞式压力计在控制分注施工质量中的应用

田红星 张力 张娟 王春娜 贵健平(中国石油冀东油田分公司陆上作业区,河北唐山 063200)

堵塞式压力计在控制分注施工质量中的应用

田红星 张力 张娟 王春娜 贵健平(中国石油冀东油田分公司陆上作业区,河北唐山 063200)

对偏心分注井采用堵塞式压力计验封,偶尔不合格现象,缺少有效的技术手段分析的问题,2015年首次运用堵塞式压力计监测的压力、温度等数据,分析分注管柱下入速度、稳定性和刮削时井筒处理效果,发现部分井施工工序不符合设计要求,采取措施后,分注井验封成功率由89.5%提高至92.0%。

压力监测;验封;施工质量

2013年至2015年4月,偏心分注井作业验封257口,一次性合格230口,成功率89.5%;失败27口。为查明27口验封不合格井原因,起出管柱,检查发现2口因砂堵封隔器传压孔导致封隔器未坐封,6口油管丝扣漏失,19口封隔器胶筒损坏。分注管柱下入前均进行通井、刮削等工序,井况的问题可以排除,但是否是施工质量的原因呢?缺少有效的技术手段分析判断。

1 压力计验封应用现状

1.1 偏心分注井验封工艺【1】

将堵塞器、堵塞式压力计【2】置入偏心配水器内随管柱下入井内,井口正打压坐封封隔器后,捞出下段堵塞器或堵塞式压力计(监测分注段地层压力、温度),打压对封隔器逐级验封,观察打压时压力计的压力情况,若压力计显示压力不随井口验封压力变化而变化,证明封隔器密封。该验封技术普遍应用,是一项成熟的工艺技术。

2 压力计控制施工质量

分注井验封不合格,起出检查,发现大部分封隔器胶筒损坏。封隔器损坏,一是封隔器下到位之前,因刮削时井筒处理不合格,存在毛刺或者分注管柱下入速度过快、顿钻、溜钻等造成封隔器胶筒磨损,待封隔器坐封也无法密封;二是封隔器解封不完全,胶筒未完全收缩造成起出过程中磨损。如套管、地层无问题,封隔器坐封后的密封性取决于胶筒的完好性,完好性与施工质量密切相关,因此应分析封隔器下到位前施工工序是否符合设计要求,需要一种实时监督施工质量的技术方法。

2.1 在分析分注管柱下入情况中的应用

分注管柱下井过程中,偏心配水器内压力计实时记录油管外的压力及温度数据,根据P=ρgh,推出配水器垂深,通过井斜数据表查出斜深,计算下管平均速度及激动压力情况。

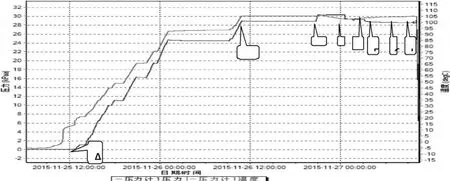

图1 标准分注管柱验封曲线

A-B:分注管柱下入过程,压力、温度随深度不断上升,B点代表压力计位置深度的压力,可推算出深度;

B-C:管柱停滞过程,压力、温度随深度不变;

C-D:洗井过程,因反洗井导致压力快速上升,温度缓慢下降;

E-F:封隔器坐封过程,随着封隔器密封,压力缓慢下降,温度基本不变,说明地层压力压力系数较低;

G-H:验封过程:打压10 MPa验封时,压力计实测压力从28.60MPa上升到28.69MPa,上升了0.09Mpa,判断封隔器密封。

(2)应用情况

2015年以来,进行偏心分注验封的压力计回放分注管柱下入过程44口,清晰明了分析分注管柱下入情况,发现5口井不符合设计要求。

2.2 在监测刮削工序执行情况中的应用

为保证下分注前井筒干净,在刮削器以上增加偏心配水器(含压力计)采集数据,通过压力、温度数据分析刮削工序的执行情况。

设计要求:下入刮削器+油管1根+偏心配水器(压力计)+试压球座+完井油管,刮削至人工井底,反洗井1周以上,达到进出口水一样为合格。油管试压35MPa,稳压15min,压降≤0.7MPa合格。

图2 标准刮削洗井理论曲线

A-B:刮削管柱下入过程,压力、温度随深度不断上升,B点代表刮削深度的压力,可推算出深度;

B-C:管柱停滞过程,压力、温度随深度不变;

C-D:洗井过程,因反洗井导致压力快速上升,温度缓慢下降;

D-E:油管试压过程,开始由于砂等影响球座密封,导致套管压力上升,随着试压压力上升,球座密封;

F-G:刮削管柱起出过程,压力、温度随下降.

为保证分注管柱下入前,井筒处理质量,2015年进行刮削管柱带压力计监测井筒处理质量28口,发现2口不符合设计要求。

3 应用效果

通过以上压力计曲线分析成果,制定如下措施:一是要求封隔器下入速度≤30根/h且平稳;二是进行刮削时压力监测,保证井筒处理效果。

通过采取以上措施,分注一次成功率达到92.0%。

4 结语

(1)利用堵塞式压力计监测的数据,可有效地反映分注管柱下入及刮削洗井等工序的情况。

(2)通过进行压力计监测工序,作业质量得到提高。

(3)建议拓展压力计监测技术的应用至其它油、水井重点工序。

(4)建议自动化监测作业中的工序执行情况,实时上传。

[1]王奎,李广永,张建,等.偏心分注井投捞测配验封测试工艺及施工过程中常见问题探讨[J].油气井测试,2011,20(4):38~40.

[2]纪善良.浅谈堵塞式压力计验封的应用[J].中国石油化工标准与质量,2013,20:127.

田红星(1984-),男(汉族),工程师,2007年毕业于长江大学石油工程专业,目前从事注水工艺工作。