SiC颗粒增强铝基复合材料缺陷的无损检测

杨平华,何方成,王倩妮,李 楠,郭广平

(中国航发北京航空材料研究院 航空材料检测与评价北京市重点实验室材料检测与评价航空科技重点实验室,北京 100095)

SiC颗粒增强铝基复合材料缺陷的无损检测

杨平华,何方成,王倩妮,李 楠,郭广平

(中国航发北京航空材料研究院 航空材料检测与评价北京市重点实验室材料检测与评价航空科技重点实验室,北京 100095)

针对粉末冶金工艺生产的挤压态SiC颗粒增强铝基复合材料(SiCp/Al),对其超声检测检出的典型缺陷开展了X射线照相检测和工业CT检测试验,并进行金相解剖,得到了典型缺陷的无损检测显示特征,对比分析了缺陷实际尺寸与不同无损检测方法定量结果的差异。结果表明,SiC颗粒团聚是SiCp/Al复合材料中的主要缺陷形式之一,工业CT检测的定量结果更接近缺陷实际尺寸,超声检测定量结果仍存在一定误差。分析结果对于颗粒增强铝基复合材料制件的质量控制具有一定参考意义。

SiCp/Al复合材料;缺陷;无损检测

SiC颗粒增强铝基复合材料(SiCp/Al)具有比强度和比刚度高、耐高温、耐疲劳、抗磨与阻尼性能好、热膨胀系数小、导热率高等优点,不仅具有较好的综合性能,且因可采用粉末冶金工艺进行流水线形式的大规模生产,而使其同时具有成本较低的特点[1-3]。采用SiCp/Al(p指颗粒)复合材料可部分替代航空航天工业中使用的钛合金和钢等金属部件,可以减重和降低成本,具有良好的应用前景。然而,由于制造工艺不完善,常常导致SiCp/Al材料内部出现孔洞、裂纹、夹杂、SiC颗粒分布不均匀等缺陷,严重削弱了材料的力学性能,大大降低了结构的使用性能,甚至造成灾难性的后果[4-5],因此有必要对其进行严格的检测和质量控制。

常用的铝基复合材料无损检测方法有液体渗透法、超声波检测法、射线检测法等[6-11],不同检测技术对于不同类型缺陷的敏感性差别很大,同时,检测效果还会受到缺陷位置、取向等因素的影响。国内外研究者在铝基复合材料无损检测与评价方面进行了大量研究,并取得了一定成果。LIAW等[12]在对粉末冶金工艺制造的SiC颗粒增强6013铝合金坯料进行超声C扫描成像后,发现了最小直径为1.6 mm的SiC颗粒团聚;ROHATGI[6]利用脉冲反射法对SiCp/Al复合材料的纵波声速进行了测量,得到了纵波声速与增强体体积分数之间的关系;魏勤等[13]建立了超声波衰减系数与增强体体积分数之间的对应关系,并采用超声波C扫描方法检测出SiCp/Al复合材料中的团聚和孔洞。上述工作主要集中在SiCp/Al复合材料的不同声学参量与SiC颗粒含量之间关系的研究,以及利用超声C扫描方法检测SiCp/Al复合材料内部缺陷等方面,涉及的检测方法较为单一,对于典型缺陷的无损检测显示特征以及缺陷定量结果的准确性等方面的研究尚未涉及。

笔者针对SiCp/Al复合材料开展了超声、X射线和工业CT无损检测以及金相解剖试验,得到了SiCp/Al复合材料中典型缺陷的无损检测显示特征,并对不同无损检测方法的缺陷定量结果进行了对比分析,从而为SiCp/Al复合材料的无损检测与研究工作提供参考。

1 试样制备与试验方法

1.1 试样制备

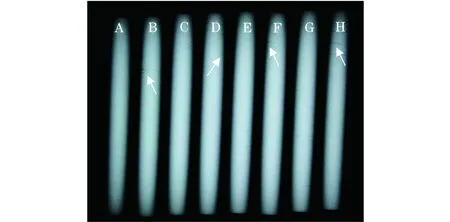

试验所使用的材料为粉末冶金法制备的SiCp/Al复合材料挤压方坯。首先使用Masterscan 380M型超声波探伤仪和V109型超声波探头(5 MHz接触法平探头,晶片直径12.7 mm),对SiCp/Al复合材料挤压方坯进行超声检测,并对检测到的直径大于φ0.8 mm平底孔当量的缺陷进行精确定位。随后选取8个典型缺陷部位,以缺陷为中心进行线切割取样,制作了如图1所示的SiCp/Al复合材料试样,试样规格(直径×高)为φ10 mm×65 mm,分别将其编号为A~H。

图1 SiCp/Al复合材料试样

1.2 试验方法与过程 使用ISOVOLT450型X射线探伤机,沿着挤压变形方向对试样A~H进行X射线透照;使用225 kV微焦点工业CT系统对上述试样进行工业CT检测,精确测量缺陷的深度位置和平面尺寸;最后,参考无损检测方法确定缺陷的深度并保留约0.5 mm的余量,在缺陷所在深度附近对试样进行线切割,经过反复研磨使缺陷暴露于试样表面,采用CamScan3100型扫描电子显微镜对缺陷形貌和成分进行分析,并对比分析缺陷实际大小与不同无损检测方法定量结果的差异。

2 试验结果与分析

2.1 X射线照相检测结果 图2为SiCp/Al复合材料试样的X射线透照结果,图中自左向右依次为试样A~H。由图2可知,在试样B、D、F、H上X射线照相检测发现黑色线状异常显示,表明异常显示的密度低于正常部位,其他试样未见明显异常。随后对异常显示的缺陷长度进行测量,试样B、D、F、H上异常显示的长度分别为10,1.5,3.2,4.0 mm。

图2 SiCp/Al复合材料试样的X射线透照结果

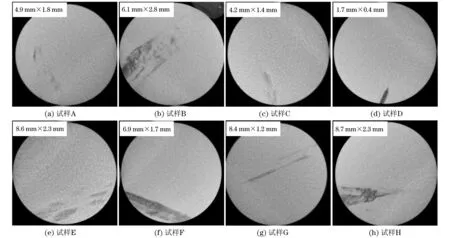

2.2 工业CT检测结果 图3为SiCp/Al复合材料试样的工业CT图像以及典型缺陷的尺寸(长×宽)测量结果,图中所示为缺陷最大横截面的CT图像。由图可见,不同试样中缺陷的CT显示特征类似,均为不连续的絮状、条状、片状显示,尺寸分布范围(长度或宽度)由0.4~8.7 mm不等;由黑度的对比发现,异常部位的密度低于正常位置,与X射线检测结果一致。

通过对比工业CT检测与X射线照相检测的结果,工业CT检测对8个试样上的缺陷均可检出,X射线照相检测仅发现了其中4个试样上的缺陷,因此工业CT检测的灵敏度高于常规X射线照相检测方法;同时,CT检测缺陷的显示更为清晰直观;然而,CT检测需对试样进行逐层扫描,不仅耗时长,且检测成本较高。

图3 SiCp/Al复合材料试样工业CT图像及典型缺陷的尺寸测量结果

2.3 金相解剖结果

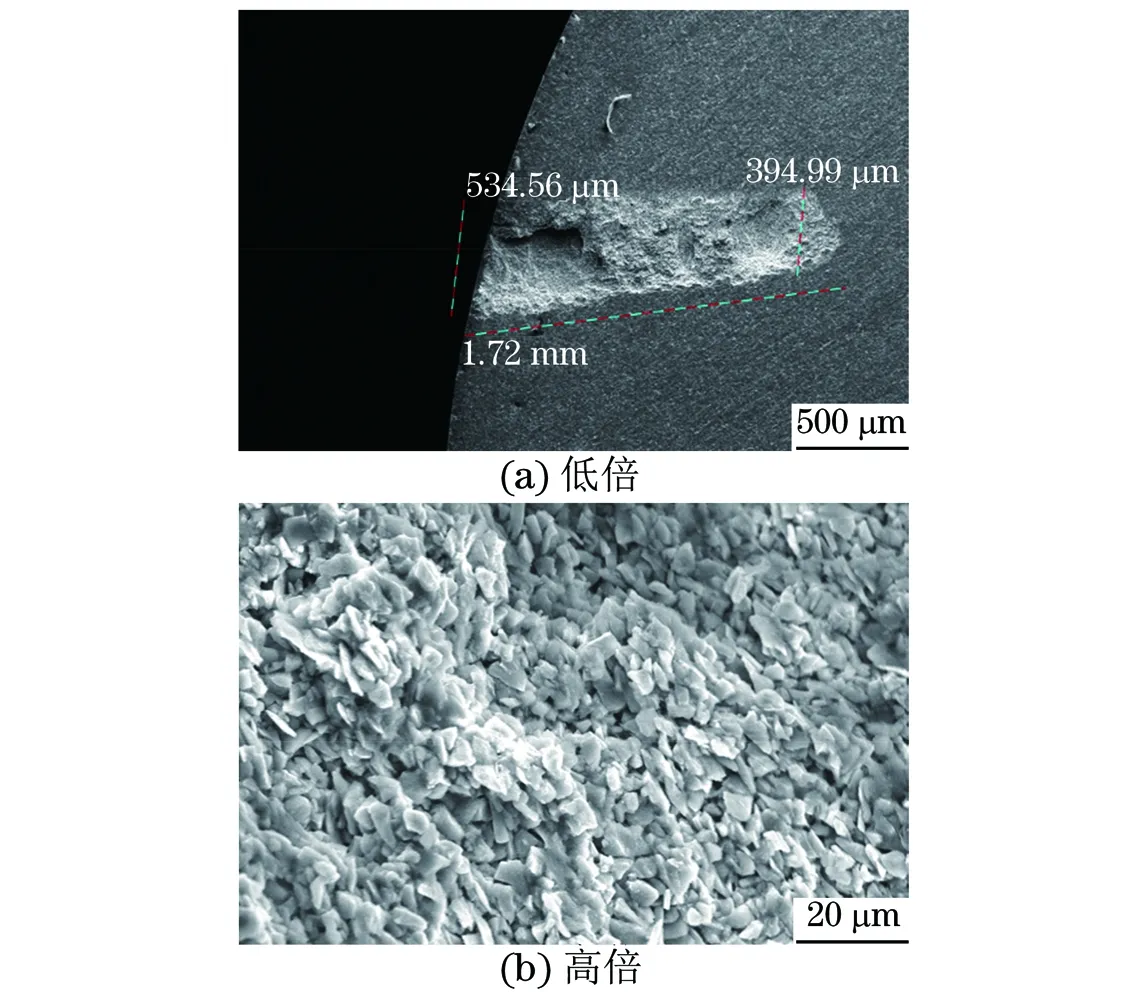

图4 试样B中缺陷的SEM形貌

选取B、D、F、H 4个试样进行缺陷解剖,研磨后观察其显微组织,并进行能谱分析。图4为试样B中缺陷的SEM形貌。其中图4(a)为缺陷低倍形貌,呈片状不连续分布,与试样B的CT图像(见图3(b))中的缺陷形态具有很高的相似性;图4(b)为缺陷高倍形貌,为大量不规则小颗粒聚集,组织不致密,伴有较多孔洞。对试样上的缺陷部位和正常部位分别进行了能谱分析,能谱分析结果见表1。通过对比发现,异常部位小颗粒的主要成分为C、Si元素,而正常部位主要成分为Al元素,二者具有明显的差异;综合分析异常部位的形貌和成分特征,确定试样B中的缺陷类型为SiC颗粒团聚,并因颗粒团聚而产生了较多孔洞。

图5 试样D中缺陷的SEM形貌

试样D、F、H中缺陷的SEM形貌分别见图5~7,能谱分析结果见表1。由图5~7可见,试样D、F、H中缺陷的低倍形貌均为条状、絮状不连续显示,与缺陷的CT图像具有较好的对应性;缺陷的高倍形貌均为大量小颗粒聚集,并含有较多孔洞,组织致密性差。试样D、F、H的能谱分析结果与试样B类似,即异常部位小颗粒的主要成分为C、Si元素。根据以上结果,可确定所有试样中的缺陷均为伴有孔洞的SiC颗粒团聚。

金相解剖结果也解释了CT图像中缺陷部位密度低于正常部位的原因,虽然SiC颗粒的密度高于Al基体,但由于SiC颗粒团聚处组织不致密,并存在大量孔洞,导致颗粒团聚处的平均密度反而低于正常部位,在CT图像中表现为黑色异常显示;同时,由于SiC颗粒分布不均匀,将导致异常部位的密度也不均匀,因此CT图像中缺陷的黑度深浅不一。

图6 试样F中缺陷的SEM形貌

图7 试样H中缺陷的SEM形貌

位置试样编号质量分数/%COMgAlSiCuB37.282.380.2920.4638.481.12D35.9115.630.873.1544.43-缺陷部位F33.883.820.3616.6844.430.83H32.034.080.3422.8639.461.23正常部位-14.605.530.9755.4421.042.42

颗粒团聚是铝基复合材料中特有的缺陷形式之一,通常是由于颗粒加入方式的不正确和搅拌工艺参数的不合理等引起的。由金相分析结果可见,颗粒团聚严重时还将引起材料内部孔洞。相关研究表明,颗粒团聚将降低材料的弹性模量,影响材料的延展性、断裂韧性等,团聚导致的应力集中还会引起疲劳裂纹,从而降低制件的使用寿命[4]。因此,选择适当的无损检测方法,实现SiCp/Al复合材料中缺陷的有效检出是保证制件使用安全性的重要环节。

2.4 不同方法检测结果的比较

将超声、工业CT、金相3种方法分别对B、D、F、H 4个试样中缺陷的检测结果进行比较,不同检测方法对缺陷的定位、定量结果见表2。由于X射线照相检测对缺陷的定量结果为沿挤压变形方向,与其他方法垂直于挤压变形方向的定量结果不具有可比性,因此不列入表2中。考虑到实际检测中通常采用超声方法进行缺陷深度定位,因此将重点关注超声检测对埋深定位结果的准确性,对于其他方法的缺陷埋深定位结果暂不列入。表2中超声当量由缺陷反射幅度近似换算得到。

表2 不同检测方法对缺陷的定位、定量结果

由表2可知,超声检测方法的缺陷埋深定位结果与实际深度(金相结果)差异不大(误差0.6 mm以内),但无损检测方法的缺陷定量结果则与实际缺陷大小(金相结果)有一定差异。就缺陷大小定量结果而言,工业CT检测与金相结果更为接近,超声与金相的差异相对大一些,试样B、H中的缺陷在不同方向的实际长度均大于超声定量结果,从而缺陷实际面积也远大于超声定量面积;试样D、F的实际面积则与超声定量结果较为接近。

分析引起超声定量误差的原因如下:① 缺陷形状及取向的影响。实际缺陷的形状不规则,且缺陷的反射面与声束轴线并不一定完全垂直,将导致缺陷反射回波幅度降低,从而使缺陷的当量尺寸(直径)小于实际大小。② 缺陷性质的影响。对于气孔类缺陷,缺陷的声阻抗与基体差异大,因此缺陷回波幅度高;对于SiCp/Al复合材料中的颗粒团聚类缺陷,缺陷与基体的声阻抗差异比气孔类缺陷小,会导致缺陷回波幅度降低,引起定量结果偏小。③ 探头近场区的影响。规则反射体回波声压公式适用于远场区缺陷大小的等效计算,试验中发现的缺陷埋深均位于近场区(所使用探头的近场长度约为34 mm),进行缺陷大小等效计算时会产生一定的定量误差。④ 取样位置的影响。虽然试样D、F的金相测量面积与超声面积定量结果较为接近,但由于超声定量是在未取样前进行的,试样D、F取样时可能只取到了缺陷的一部分,这将导致金相测量尺寸偏小。

综上所述,超声检测、X射线检测、工业CT检测方法对SiCp/Al复合材料中缺陷的检出和定量能力不同。在进行无损检测方法的选择时,应充分考虑检测对象特征、主要缺陷类型及取向、检测要求、检测效率及成本等因素,选择最合适的方法进行检测。

3 结论

(1) SiC颗粒团聚是SiCp/Al复合材料中的主要缺陷形式之一,并可能因颗粒团聚而引起内部孔洞。

(2) 对于SiCp/Al复合材料中的颗粒团聚缺陷,采用工业CT检测方法的检测灵敏度高于X射线照相检测,且工业CT定量结果较超声检测更接近缺陷实际大小。

(3) 缺陷形状、取向、性质,以及探头近场区、取样位置等因素的综合影响,导致超声检测对于SiC颗粒团聚缺陷的定量结果普遍小于缺陷实际大小。

[1] 史亦韦,梁菁,何方成. 航空材料与制件无损检测技术新进展[M] .北京:国防工业出版社,2012.

[2] 金鹏,刘越,李曙,等. 颗粒增强铝基复合材料在航空航天领域的应用[J]. 材料导报,2009,23(6): 24-27.

[3] 樊建中,石力开. 颗粒增强铝基复合材料研究与应用发展[J]. 宇航材料工艺,2012(1): 1-7.

[4] 边心宇,樊建中, 马自力,等. 颗粒分布不均匀型缺陷对颗粒增强铝基复合材料性能的影响[J]. 稀有金属,2010,34(3): 357-362.

[5] 吴斌斌,颜继东. 铝基复合材料粘结质量超声C扫描检测技术[J]. 无损检测,2013,35(5): 37-39.

[6] 吴斌斌,邬冠华. 铝基复合材料无损检测研究进展[J]. 无损探伤,2012,34(1): 1-4.

[7] HUANG Y D, FROYEN L, WEVERS M. Quality control and nondestructive tests in metal matrix composites[J]. Journal of Nondestructive Evaluation,2001,20(3): 113-132.

[8] 刘斯明,彭地,赵翰学,等. SiCp颗粒增强铝基复合材料非共线非线性响应试验观察[J]. 机械工程学报, 2012,48(22): 21-26.

[9] 蒋福堂,杜吉凯,何双起. 金属基复合材料的超声与射线检测[J]. 无损检测,2014,36(3): 44-46.

[10] 张琪,左涛,马自力,等. 颗粒增强铝基复合材料的超声表征[J]. 无损检测,2009,31(7): 565-568.

[11] 董方旭,王从科,凡丽梅,等. X射线检测技术在复合材料检测中的应用与发展[J]. 无损检测,2016,38(2): 67-72.

[12] 周正干,高笠飞. 金属基复合材料超声无损检测及评价技术的发展[J]. 航空制造技术,2009(4): 47-50.

[13] 魏勤,尤建飞,彭如海,等. 超声C扫描成像系统在铝基复合材料无损检测中的应用[J]. 华东船舶工业学院学报,2000,14(2): 31-34.

Nondestructive Testing of Defects in SiCp/Al Composites

YANG Ping-hua, HE Fang-cheng, WANG Qian-ni, LI Nan, GUO Guang-ping

(Aviation Key Laboratory of Science and Technology on Aeronautical Materials Testing and Evaluation, Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Experiments were performed by X-ray, CT and ultrasonic methods on the defects which were detected in SiCp/Al composite. Characteristics of defects were determined on the basis of metallography and NDT results. The difference between quantitative results and real sizes was analyzed. The results show that particle aggregation is one of the main defect types in SiCp/Al composite. The quantitative results of CT are closer to the real size than that of ultrasonic testing. The study results are of great reference value to the quality control of SiCp/Al composite components.

SiCp/Al composite;Defect;NDT

2016-09-11

国防科技工业技术基础科研资助项目(JSZL2016205C002)

杨平华(1985-),女,硕士,工程师,主要从事材料无损检测与评价技术研究工作。

杨平华,E-mail:yangpinghua@126.com。

10.11973/wsjc201703004

TG115.28

A

1000-6656(2017)03-0013-05