大型工艺设备预埋钢板施工方案探究

(中铁四局集团有限公司,安徽 合肥 230041)

大型工艺设备预埋钢板施工方案探究

蔡虹,韩昌飞,丁家蒙

(中铁四局集团有限公司,安徽 合肥 230041)

筏板钢筋混凝土基础顶面上预埋钢板,厚且重,面积占整个基础面积的90%,整体平整度要达到3mm。施工中采用特殊措施与工艺,克服混凝土浇筑时对钢筋笼、预埋钢板冲击形成的上浮力,解决预埋钢板整体大面积浮置在钢筋笼顶面上随时调整标高、精确定位、无飘移的难题,确保大面积整体预埋钢板下面的混凝土振捣充分、无空洞形成。

整体大面积预埋钢板;随时调整标高;精确定位;无飘移

本人参与的一项国外引进设备—特种装备的安装工程,属于大型高压特种工业设备,需安装在一座独立、半地上半地下的建筑物仓体内,地面以下深20m,地面以上为5m。仓体为重型钢筋混凝土结构,墙体及筏板(底板)厚均为2m。筏板基础上需安装重型设备,要求在筏板钢筋混凝土顶面上预埋钢板,钢板厚度为60mm,总重量45t,面积占整个筏板面积的90%。由于面积、重量较大,需对其进行分割后安装,按设备安装精度工艺要求,每块组拼钢板面积不得小于8平方米,在浇筑成形的混凝土表面成整体面层,且浇筑后的全面积(含混凝土表面与预埋钢板表面)1000m2内整体平整度要求为±3mm。

施工中,需克服混凝土浇筑时的上浮力及流动性对筏板钢筋、预埋钢板形成的漂移;需解决预埋钢板整体大面积浮置在筏板钢筋顶面上如何在浇筑时随时调整标高、精确定位及无飘移的难题;需确保大面积整体预埋钢板下面的混凝土振捣充分、无孔洞。除此以外还有在深基坑顶部安置吊车吊装单件重达10吨钢板的安全问题等。现就主要问题的具体方案、工艺介绍如下。

1 克服混凝土浇筑时对筏板钢筋、预埋钢板冲击形成的上浮力

筏板上下层钢筋均为φ28双向双层布置,筏板钢筋重量大,且预埋的钢板面积大、重量大,如将钢板直接安装在钢筋网上,会造成钢筋笼失稳,毁坏,且钢筋笼本身亦浮置在筏板(底板)混凝土面上,在混凝土浇筑时自身会出现不稳定、漂浮现象。为解决这一问题,特别设计制作一套工装——型钢支架,用来支撑与调整预埋钢板。

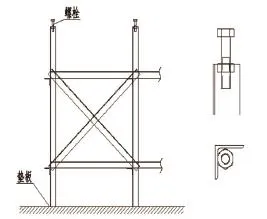

工装组成有:(1)按钢板的布置,设计、制作出满足钢板支撑强度与变形挠度的型钢支架(普通角钢槽钢)。(2)在浇筑筏板垫层混凝土时在相应支架腿的位置预埋钢管支座,1m×1m均匀布置。(3)型钢支架顶部设一调节螺母、及同规格的螺杆。

工艺作法为:(1)在基底200 mm厚混凝土垫层内,在支架腿的位置预埋钢管支座,1m×1m均匀布置。(2)型钢支架的支架腿插入(1)中的预埋钢管内,并焊接固定。(3)随钢筋笼的制作组装、焊接整体型钢支架。(4)型钢支架顶部焊接一调节螺母、螺母内安装同规格的螺杆。(5)采用测量仪器将钢板位置标记在筏板顶层钢筋网上,对钢板进行吊装,粗略对位后,放置螺杆顶上。(6)钢板全部吊装完成后,采用全站仪、水准仪及千斤顶、葫芦对钢板的位置及标高进行精确调整,调整完成后采用槽钢焊接在钢板的表面对其进行粗略的固定。(7)在浇筑混凝土时不得直接将混凝土下料口对准钢板形成冲击。当混凝土浇筑高度距设计顶标高300mm时,进行最终定位测量及校验,对存在偏差的预埋钢板调整至设计位置(平面偏差5mm以内,标高偏差±3mm以内)并调整螺杆的高度使预埋钢板达到设计标高与平整度,再点焊住螺母、螺杆与钢板,以固定预埋钢板,然后进行最后一层混凝土浇筑作业。(8)最后一层混凝土浇筑作业时需放慢浇筑速度,及时的对预埋钢板平面及标高进行跟踪复测。施工流程如图1。

在浇筑混凝土垫层前,将预埋钢管支座按1m×1m均匀布置并固定在基底上,待垫层硬化后,对每个预埋钢管支座的高程h进行测量,以此确定角钢支柱的长度L,角钢支柱的长度控制在低于预埋钢板(厚度δ)设计面(高程H)1~3cm,即H-h-δ-L≤1~3cm。

布置角钢框架,角钢支架底部与预埋钢管支座进行焊接,在角钢支架间纵横双向焊接剪刀撑,待支架体系整体固定后,在角钢顶面焊接螺母,并安装配套螺杆。通过水准仪测量,向设备基础附近引一个高程点。钢板安装前首先利用电子水准仪对每个螺杆的顶部进行测量,通过旋转螺杆调整螺杆顶高程,使每个螺杆顶标高均在同一个水准面上(螺杆顶的标高等于设计顶标高减去钢板厚度)。采用全站仪测设出预埋钢板的位置,并标记在筏板顶层钢筋网片上。待测量完成后即可吊装预埋钢板,钢板吊装就位后,用电子水准仪复测钢板顶标高是否满足设计要求,如钢板顶标高低于设计顶标高,重复调整螺杆使预埋钢板设计顶标高符合设计要求。

图1 施工工艺流程图

图2 螺栓角钢焊接示意图

如图2,很好的控制了预埋钢板的上下位移,在浇筑时随时调整标高,最终固定,上下高差控制在3mm以内。

2 在浇筑时,预埋钢板分块大面积浮置在钢筋笼顶面上如何精确定位、无左右飘移

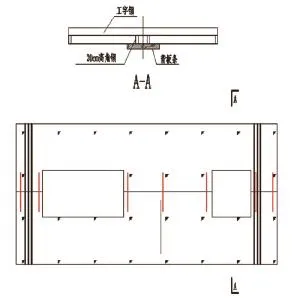

(1)工装组成有:角钢短支腿200mm高;20#普通通长9米工字钢;500mm长200mm宽10mm厚钢板条,搭接在每两块相临预埋钢板间,于预埋钢板下面,垂直于预埋钢板顶面焊接,形成立式“背带”(图3)。

(2)工艺作法为:钢板就位后,采用全站仪及电子水准仪测设预埋钢板平面位置及标高是否满足设计要求,如有偏差,通过采用千斤顶、葫芦及螺杆等工具进行调整,待预埋钢板顶标高及平面位置满足设计要求后焊死螺杆螺母及钢板和螺杆接触面。相邻钢板接缝处,钢板下部焊接背板,上部垂直焊接200mm 高角钢短支腿,并在角钢上纵向、横向二个方向焊接工字钢,使预埋钢板本身形成一个整体,同时与下部钢框架形成一个整体,以此来抵抗混凝土浇筑时对预埋钢板的冲击力,避免预埋钢板偏移。

图3 钢板连接图

其他注意事项:

(1)螺母与角钢焊接时,考虑焊接的牢固性,可以根据实际情况焊接一个螺母或多个螺母。

(2)混凝土浇筑时,应避免泵送混凝土和振动棒直接与下部钢框架接触。

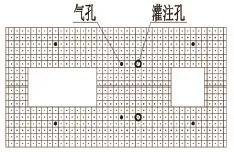

3 确保大面积整体预埋钢板下的混凝土振捣充分、无孔洞形成

安装整体—大面积—厚型预埋钢板的设备基础在浇筑混凝土时,因钢板面积比较大,振动棒振捣范围有限,无法及时将钢板下部混凝土振捣充分,导致大量气泡淤积在钢板下部,无法排出。通过在预埋钢板上开排气孔和振捣口,解决预埋钢板下部混凝土振捣不充分和气体无法排除的问题。

灌注孔的直径大小依据混凝土振动棒的直径,以振动棒直径的4~5倍为宜且距预埋钢板边缘不大于2m,从而确保振动棒的振捣作用在有效范围内。

排气孔的直径大小在50~100mm,在不影响钢板结构的情况下,可以多开,距每一灌注孔500mm设一排气孔,钢板面积较大处可多设。

大型设备预埋钢板预埋面积较大,形状多样,排版复杂,施工前采用CAD软件对钢板排版,确定好切割形状和开孔位置,采用数控切割,保留所有割下的“开孔圆板”, 留作二次封堵之用(图4)。

图4 钢板开孔图

4 结语

以上施工方案成功地解决了占基础面积比例大且要求精度较高的预埋钢板安装问题,克服了混凝土浇筑时对钢筋笼、预埋钢板冲击形成上浮及位移,解决了预埋钢板整体大面积浮置在钢筋笼顶面上,如何在浇筑时随时调整标高、精确定位、无飘移的难题,同时确保了大面积整体预埋钢板下面的混凝土振捣充分、无孔洞形成。目前该进口特种设备已经安装完成,并运行平稳,预埋钢板施工的高精度与高质量得到多方一致认可,此方案与工艺值得推荐与推广应用。

TU758.11

A

1671-0711(2017)04(上)-0146-03