基于PROFINET技术的柔性生产线实训平台设计与实现

(湖南工业职业技术学院电气工程系,湖南 长沙 410208)

基于PROFINET技术的柔性生产线实训平台设计与实现

刘德玉

(湖南工业职业技术学院电气工程系,湖南 长沙 410208)

本文以湖南工业职业技术学院自动化生产线、西门子技术中心实训室为依托,利用现场层控制器与控制层控制器本体上的PROFINET通信接口功能,实现PROFINET开放式“ISO-ON-TCP”通信,通过PROFINET技术管理协调行车运送站、底盒加装站、加盖操作站、插销固定站、恒温喷涂站、物料检测站、物料分拣站和物料仓储站等8个功能单元站的柔性生产,实现了生产数据的收集与控制信息实时传递,使生产数据数字化、信息化、智能化,使工业以太网PROFINET在柔性生产线实训平台中得以应用。

柔性生产线;PROFINET;实训

近几年来,柔性生产制造的研究,随着互联网技术快速发展,工业以太网技术成为柔性制造的主导网络技术,其与以前的CC-link、CAN、PROFIBUS-DP等现场总线比较,通信速率要高很多,更具有集中管理功能。因此,工业制造现场大力推行工业以太网技术。而高职院校所教学的自动化生产线都是CC-link、PROFIBUS-DP网络,如THMSZC-2A、YL-335B等实训设备。本文从柔性生产线实训平台的总体设计出发,模拟企业生产活动,实现工业以太网PROFINET在柔性生产线中的应用。

1 柔性生产线实训平台的总体构成

本柔性生产线实训平台是依托湖南工业职业技术学院的自动化生产线、西门子技术中心为基础。利用红、黄、蓝3种颜色的塑料组合工件为载体,模拟企业把客户对组合工件的需求信息,用客户代码、工件类型和生产数量等信息,输入到柔性生产线中,生产过程中,按上料、加盖、插销、恒温喷涂、颜色检测、分拣、仓储和搬运等8个工序进行,生产过程中,根据客户的要求,随时动态更改生产工艺参数,实时显示客户的生产信息与进度,并进行加工过程的动画跟踪。

柔性生产线是企业的核心设备,从现场到控制,管理,是个完整的实时控制管理网络,经调研和分析湖南主要企业的控制器使用情况,本系统的控制网络分为现场层、控制层和运行管理层。控制方案图见图1所示。现场层的从站测控装置采用西门子新一代的小型可编程控制器S7-1200(CPU1214C),完成以太网通信向工业现场延伸控制,完成工业以太网的生产数据的收集与生产过程的实时控制与反馈。控制层的控制器采用西门子S7-300PLC(CPU315T-2PN/DP),进行PROFINET通信的协调工作,完成8个不同的工艺站点的工作协调与数据处理工作。运行管理层采用西门子SIMATIC WINCC V7.0监控组态,完成基于工业以太网PROFINET的柔性生产线监控系统实现,实现监控系统的用户登录、工艺参数的设置、整体的实时动画监控等功能。实现各层之间数字化管理控制。

图1 柔性生产线控制方案图

2 柔性生产线程序设计

2.1 PROFINET通信设计

西门子可编程控制器S7-300(CPU315T 2PN/ DP)和S7-1200 CPU(CPU 1214C)都自带有以太网通信接口,此接口支持三种通信协议及服务:TCP;IS0 on TCP(RCF 1006)和S7通信,本文采用的通信协议为ISO ON TCP。

ISO-on-TCP协议是基于TCP的ISO传输服务的协议,能够在TCP/IP的网络中将ISO应用进行移植,高效的与硬件建立紧密的通信关系,适用于中等或较大数据量的实时通信,有效的动态长度数据传输,方便控制。S7-1200和S7-300两款CPU都提供了开放式TCP/IP通信功能块:TCON、TSEND、TRCV和TDISCON。通过通信指令的有机协调,完成ISO-ON-TCP通信。本系统管理平台采用的CPU315T-2 PN/DP,此CPU具有通用的“ISO-on-TCP”通信协议,可以同时连接8个通信伙伴,刚好满足系统组网需要,每个连接伙伴通过IP地址来识别。通过更改连接数据块中的IP地址,通过相同的连接资源,实现行车机械手单元、上料落料单元、加盖单元、插销单元、喷涂单元、检测单元、分拣单元、物流仓储单元和管理平台等单元的数据交换和实时数据跟踪。

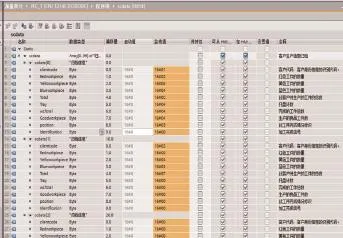

2.2 PROFINET通信测试

实训平台是一个教学系统,需要教学内容需要由浅入深,为了验证通信程序的正确性和方便理解程序,确立了一个生产测试要求:通过从PC监控系统中的下单界面,确立多客户的生产任务,经PROFINET下达生产任务,并实时监控现场层的生产数据上传情况,并规定通信程序的测试时间为4天。以验证通信的稳定性、实时性。测试数据如图2、图3所示。从测试的数据可知,从任务的下达,至客户生产信息的实时反馈,都已实现,并通过4天的连续测试,确定PROFINET通信稳定、实时效果好、数据反馈及时和通信的吞吐量大,达到柔性生产线的通信功能设计要求。

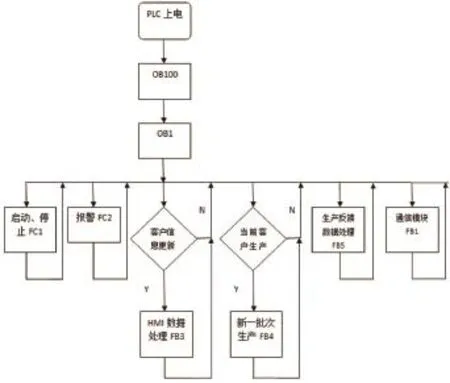

2.3 柔性生产线控制系统的程序设计

柔性生产线实训平台的管理平台是生产线的核心,负责整体的协调与管理工作。如图4管理单元程序流程图所示,管理单元首先接收PC监控系统或HMI人机交互系统的客户生产信息,经FB3数据处理程序,进行客户的生产任务归档和生产任务的分配工作;经FB1通信模块,有序、按时的下达生产任务和启停信息给8个功能单元。生产过程中,各功能单元把当前生产的客户代码、生产的产品类型、产品检测结果等生产信息进行实时反馈,如表1、表2所示的发送数据区与接收数据区的数据定义,按照客户生产信息输入的先后顺序关系、产品数量及类型,依照先入先出的原则,自动完成客户的生产任务,并把生产过程中的良品和不良品、产品种类、各客户生产状态等生产信息,通过工业以太网实时反馈给管理单元存档,方便管理层进行信息化、数字化、智能化、人性化、个性化的智能生产管理。

图2 自定义的归档数据类型

图3 加盖单元的数据归档实时监控

图4 管理单元程序流程图

根据表1和表2所确定的生产交互信息,按程序流程图的设计步骤,依据模块化的设计思维,完成柔性生产线工业以太网的程序设计,并完成功能单元管理单元的程序设计,实现了功能单元的逻辑控制与生产数据的实时收集反馈,管理单元与功能单元的数据处理与协调管理工作,实现了柔性生产线的生产数字化操作。

表1 通信数据发送区域的信号说明

表2 通信数据接收区域的信号说明

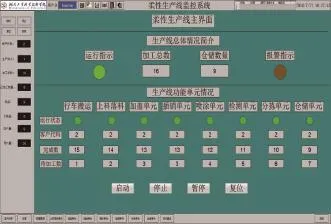

3 柔性生产线实训平台的监控系统设计

柔性生产线的监控系统是一个人机交互的操作运行平台,监控运行平台与管理单元的控制器通过PROFINET相连接,使操作工人和管理人员可以通过监控系统生产数据的输入,实时观测到柔性生产线的生产信息,包括客户代码、已完成的工件数、产品合格与不合格数、每个单元环节的生产情况等生产现场信息,并根据生产的一线信息,通过监控管理平台,实时控制生产线的启停、修改生产工艺参数。柔性生产线的监控系统包括HMI人机交互与PC监控系统两部分组成,具有用户等登录、实时监控、任务管理、参数设置、报警等功能。

如图5、图6所示,监控管理系统的生产线监控分为主界面和8个功能单元的独立监控,实时监控客户生产信息和生产任务情况。功能单元的独立监控,实现生产过程的生产步骤动画实时跟踪。

图5 监控系统主界面的实时监控

图6 加盖单元的实时监控界面

4 结语

本文设计的基于工业以太网PROFINET的自动化柔性生产线实训平台,已经对工业以太网通过功能测试和安全性测试,结果表明PROFINET通信稳定、实时性能优、系统设计合理、功能完善、符合当前柔性生产线工作的需要。从测试的结果和通信的稳定性可以看出,生产线实现了柔性管理、智能管理、数字化管理、图形化管理,系统集成管理等功能。学生在实训过程中,从生产信息的输入,到成品的仓储,生产信息的检测,到数据的处理,对自动化生产线的系统调试、设计都有一个很好的系统认识。良好的动画监控效果,对学生有很好的教学吸引,有效提高了自动化技术专业、机电一体化技术专业的教学效果。

[1]周济. 智能制造——“中国制造2025”的主攻方向 [J]. 中国机械工程, 2015, 17.

[2]黄诚. 基于CC—Link及网关模块的柔性生产线教学系统 [J].机电工程技术, 2011, 40(6): 31~3.

[3]张利新, 徐扬. Profinet在工业自动控制系统中的应用; proceedings of the 全国冶金自动化信息网2016年会论文集, F, 2016 [C].

[4]索菲娅, 董建平. 汽车柔性生产线先进制造技术——建设汽车强国与相关产业的发展 [J]. 金属加工:冷加工, 2012, 22: 9~11.

[5]王静. PROFINET挺进过程自动化的特点及应用——基于以太网通信的工业自动化 [J]. 中国仪器仪表, 2014, 1: 63~6.

TP273;TH165

A

1671-0711(2017)04(上)-0113-03

湖南省教育厅科学研究(13C223)项目。