SPC提高变速器质量的研究

(烟台南山学院,山东 烟台 265701)

SPC提高变速器质量的研究

韩翠红,张海刚,刘延斌

(烟台南山学院,山东 烟台 265701)

应用统计过程控制SPC,收集数据绘制控制图并且分析控制图,找到影响切槽精度不高的原因是切槽的刀具没有及时更换以及主轴切槽的装夹不牢固。及时更换刀具消除不良影响,再重新收集数据,绘制控制图并监控控制图状使在受控的状态控制过程。统计控制变速器主轴生产过程,检测生产工序的稳定性,预防、减少不合格率,从而改善产品的质量,促进企业的发展。

SPC;变速器;策划实施

1 SPC策划实施准备阶段

关键工序是指关键件的加工制造工序和关键部位的装配调整工序。关键工序是零件质量以及制造水平高低的标准,因此非常重要。

关键工序识别原则:

(1)形成产品主要特性的工序。

(2)对产品质量有重大影响的关键工序。

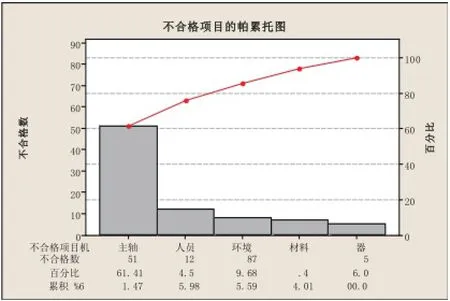

(3)发生质量问题的东风公司的产品的合格率不是很理想,在最近生产的1000台变速器中,有100台不良的产品。对15个项目的检查结果绘制成不合格项目帕累托图如图1所示。

图1 不合格项目的帕累托图

通过上图可以得出允许最大噪声是不良的主要因素。我们必须要对最大噪声这一项进行原因分析,加以消除,使产品达到需要的要求。对不良因素进行分析改进,如图2。

图2 允许最大噪声级(dB)因果图

由图2可以看出造成最大噪声级超过标准的主要因素有:主轴、机器、人员、环境和材料。以本文要使用的SRx−图(单值-移动极差控制图)为例说明控制图。

时间用横轴来表示,产品质量特性值用纵轴表示。依据生产出来的时间顺序测量产品特性,加上中心线和管制上下限绘成图。控制图的运作方式为:抽样测量参数。每隔一段时间(例每隔五秒钟),自工艺中抽出一个样本。

计算其样本统计量后,在控制图中绘制样本点以此来判断工艺是否在控制状态。控制图一般是由一条中心线(central line,简称 CL)和二条控制界线:控制上限(upper control line,简称 UCL)和控制下限(lower control line,简称 LCL)所构成,其基本原理是根绝统计上的假设检定,当样本点在管制界限范围内时,接受虚无假设。界限以外时则相反。当工艺不在管制状态,必须进行相应的判断,并且及时找到原因。

2 最大噪声数据分析

在允许最大噪声级(DB)下进行数据统计分析,得到数据见表1。

表1 允许最大噪声级(dB)不合格统计

由表1得到不合格项目帕累托图(图3)。

图3 不合格项目的帕累托图

3 结语

从以上分析我们可以发现变速器不良的主要原因归结到主轴的制造和加工(主轴加工的精度、强度、硬度等),应该把主轴的加工工序列为统计过程的对象,并要精确的确定造成其不良的加工工序,收集数据生成控制图加以消除。

[1]Eugene L.Grant,胡良欢.统计质量管理[M].机械工业出版社,2006.

[2]陈俊芳.质量管理学[M].北京:中国标准出版社,2004.

[3]张一鸣.集成化质量管理系统的设计研究[D].国防科技大学,2004,03:10~16.

[4]刘广第.质量管理学[M].北京:清华大学出版社,2003。

表2 60kg/m动态样轨检测结果(共50次)

现场生产证实,系统误报主要产生于两种情况:一是钢轨表面粗糙,耦合水产生的杂波进入报警闸门;二是钢轨断面轮廓波进入闸门(主要是轨头平底孔探头)。现场解决措施一般是降低钢轨送进速度进行二次复探,并仔细观察波形,水杂波和轮廓波通常具有一定的连续性,由此可区分干扰波和伤波,所以误报在实际探伤时可以通常二次或多次复探进行确认排除。漏报主要是因为闸门设置位置和宽度以及超声波本身特性决定的,为了避免底波和始波进入伤波闸门,闸门的宽度必然有限,其次超声波扫查覆盖宽度有限(通常3mm以内),当缺陷最高波位置未进入探头扫查线宽度范围时,就有可能造成漏检。

3 运用效果及结论

系统自2005年投入运行以来,共检测高速轨约100万吨,平均每年10万吨,没有发生过误判,系统基本达到了用户需求。总结该自动探伤系统及生产运行过程,主要有以下结论:(1)高速轨超声波探伤适合用双晶片探头。探头设计要求:在保障探头灵敏度余量≥35dB以上前提下,重点控制好探头检测盲区和检测深度范围内距离—波幅曲线的变动范围。盲区小有利于小尺寸(如轨腰)工件内部缺陷的检测;检测区域波幅变动小,有利于探伤过程中超标缺陷的自动报警。(2)钢轨自动探伤试块按计量传递设计为三类:专用对比试块、静态样块和动态样轨。实践证明可满足相关标准及生产需求。(3)探头起落架要求具有良好的跟随性,才能确保探头与钢轨探测面实现稳定良好地耦合,从而减小误报机会,增加系统运行的稳定性。(4)从动态样轨试验以及生产实践证实,系统存在一定的误报和漏报现象,误报通过现场仔细判断基本可以避免,漏报则不可避免。减小甚至消除漏报现象,是超声波自动探伤领域需要解决的一个新课题。

参考文献:

[1]王铁楠,刘杰.超声波探伤仪在高速钢轨检测中的应用.现代机械,Vol4(2007) P11~13.

[2]董瑞琪,傅广钦,曹景江,杨起江.双晶探头性能测试和应用.无损检测,Vol8(1986)No3 P66~70 .

U489

A

:1671-0711(2017)04(上)-0084-02