某自卸车液压系统集成块内部管路仿真与优化

马 超, 倪文波, 王雪梅

(西南交通大学 机械工程学院,四川 成都 610031)

某自卸车液压系统集成块内部管路仿真与优化

马 超, 倪文波, 王雪梅

(西南交通大学 机械工程学院,四川 成都 610031)

根据某自卸车液压系统的实际工作情况,采用计算流体力学方法基于Fluent软件对其集成块内浮动状态工作管路进行数值模拟,得出管路工作时的压力云图、速度云图和速度矢量图。通过分析油液产生压力损失的规律机理,找出工艺孔容腔和直角转向结构是造成压力损失的主要原因。最后,根据分析结论对该管路进行减小工艺孔容腔容积以及取消直角转向结构的改进,实现管路压力损失的减小。

液压集成块;流场;数值模拟;压力损失

0 引言

液压集成块具有结构紧凑、泄漏少、便于安装和维修等优点,在液压系统中运用广泛。集成块上安装多个不同的控制阀体,各个阀体通过集成块内部的管路连通以实现不同的功能。由于多采用钻、镗等方法加工管路,不可避免地会在其内部产生孔道直角转向结构及附带的刀尖容腔及工艺孔容腔。集成块内复杂的管路网络,特殊的管路结构(如直角转向、孔径突变和交叉管路等)和不合理的管路设计是造成其局部压力损失的主要原因。局部压力损失占液压集成块压力损失的绝大部分[3]。压力损失增加将导致系统能耗增加,发热量加大,使系统性能下降[1-2]。

采用计算流体动力学方法可仿真液压集成块内部油液的三维复杂流动[4],可进行管路的压力分布进行计算,得出可能产生压力损失的环节,为集成块的设计提供参考。

针对某自卸车液压系统在高温环境条件使用时出现发热的问题,在分析其液压系统可能的发热的环节之后,液压集成阀块是一个未知环节。因此本文采用Fluent软件完成对举升集成阀块的管路分析,找出可能出现最大压力损失的部位,为系统改进提供了理论依据。

1 集成块模型

自卸车液压举升系统可完成举升、保持、浮动和下降4个动作。在自卸车的实际工作中,完成举升、保持和下降3个动作所花费的时间相对而言很少,液压举升系统大多时间都处在浮动工况中。在浮动工况时,液压泵输出的油通过举升集成阀块的卸荷阀返回油箱。尽管在此工况下系统压力损失相对较小,但由于系统流量较大,较小的压力损失在长时间工作也将产生大量的热量累积,导致油温升高。因此,取浮动工况,从举升泵输出的液压油流经集成阀块管路为研究对象进行仿真分析,可得出集成阀块管路的压力损失。

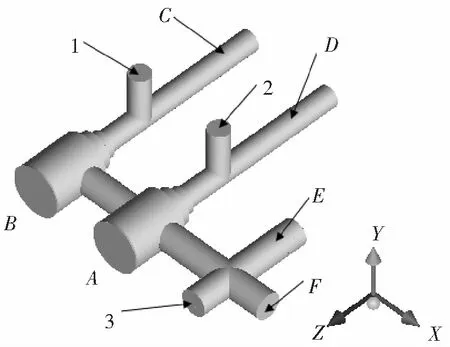

图1 浮动工况管路模型

举升阀块上安装有插装阀控制盖板,内部管路分为主油路和控制油路。

图1为集成块中浮动工况下的油液流通管路。1,2为液压油入口,管径为32 mm;3为液压油出口,管径为40 mm;A,B为集成阀块与其上安装的外部阀相连的油腔,外部阀在浮动状态时常闭;C,D,E和F为结构限制需连接其他控制油路所形成的工艺孔容腔,端部采用螺堵封闭。油液从1、2口进入管路并流向A、B容腔,油液在A容腔中汇合后经直角转向流向F容腔,在E、F中产生涡旋等复杂流动,并最终从3口流出管路。

假设自卸车在浮动工况下油泵稳定运行,液压油液为粘性不可压缩流体,所以油液的三维流动可视为定常流动。油液在管网复杂且结构特殊的集成块内的流动多为湍流流动,因此由标准两方程湍流模型描述,并遵守质量守恒定律、动量守恒定律和能量守恒定律(本文主要分析管路结构对流体压力损失的影响,为简化计算并提高精度故不计能量守恒方程)[5]。

2 网格处理及计算方法

将图1模型导入到Fluent的前处理软件ICEM CFD中进行网格处理。由于该模型有直角转向等复杂结构,故采用适应性较强的非结构化网格对其进行划分,内部管路的网格类型采用Tetra/Mixed(即四面体/混合网格),并在壁面附近生成良好的边界层棱柱网格。进行网格光顺化,以提高求解精度。

将处理好的网格导入Fluent软件,进行网格检查,得最小单元体积2.945 59×10-11m3,最大单元体积4.404 42×10-8m3。根据有限体积法对模型内部管路进行数值模拟,采用压力耦合方程的半隐式方法(SIMPLE)对控制方程进行数值求解,各参数的离散采用二阶精度的迎风格式。壁面设置为无滑移的固定刚性壁面,用标准壁面函数做近壁处理。

假定入口流为充分发展流,速度方向为入口边界法线方向。定义边界条件为速度入口,压力出口。根据发动机及液压泵相关参数计算得入口速度为8.94 m/s,出口压力设为0 MPa。定义系统所用的液压油密度为ρ=900 kg/m3,动力黏度为μ=0.26 kg/(m·s),对所建立的模型进行求解计算[6-8]。

3 仿真结果及分析

3.1 内部管路特性分析

图2 模型管路流道压力云图

由图2的压力分布情况分析可知,充分发展流由入口1、2进入管路,经直角转向结构Ⅰ、Ⅱ后产生了明显的压力损失,大小约0.12 MPa,且在工艺孔容腔C、D处形成了相对高压区域。随后,油液经孔道流进容腔A、B,沿程压力损失较小且在容腔内无明显的压力损失。容腔A、B里的流体汇集流向F容腔,管路截面尺寸相对容腔较小,产生了约为0.1 MPa压力损失。最后,油液经直角转向结构Ⅲ由出口3流出管路,在直角转向结构Ⅲ处产生了明显的压力损失,大约为0.14 MPa,并且在工艺孔容腔E、F处形成了相对高压区域。由计算可得,流体从入口到出口共产生了约0.41 MPa的压力损失。

图3(a)、图3(b)和图3(c)分别为管路中心截面的速度云图、压力云图和速度矢量图。

结合图3(a)和图3(c)可知,液压油从入口进入管路经直角转向结构Ⅰ、Ⅱ流向容腔A、B。在刚经过转向结构时,流束截面收缩,速度矢量密集,速度值较大且趋于直角转向结构外侧,油液出现分离脱流现象,而在工艺孔容腔C、D内总体液流速度很低。随后,速度逐渐降低,呈现中心部分速度低,四周部分速度高的现象。速度矢量显示为趋于分散,中心部分速度矢量稀疏,四周部分密集。油液开始扩散、附壁,趋于平稳。根据图3(b)分析知,此处产生压力损失是由于当油液流经直角转向结构时,速度变化较大,流动情况复杂,在工艺孔容腔C、D内和结构Ⅰ、Ⅱ内侧产生了不同尺度的涡旋(转向处涡旋尺度较大),形成了流动滞止区,油液流动时需要克服滞止区内液压油粘性作用力从而产生了能量损失。油液冲击管壁导致速度突变同样会增加能量损失。此外,滞止区内涡旋转动也会产生能量消耗。

图3 管路中心竖直截面数值模拟结果

液压油流入容腔A、B内,由于结构规则尺寸逐渐变大导致速度变化减小,所以在容腔A、B内油液扩散,速度比较平稳。但根据图3(a)和图3(c)显示,在容腔A、B内仍有几处尺度较小的涡旋产生。涡旋油液内有不规则的旋转、碰撞和回流运动产生,这些复杂的运动与主流运动参杂在一起,对主流运动形成干扰,成为主流运动的阻碍。所以,正如图3(b)中显示,容腔A、B中也有较小且不规律的压力变化。

当容腔B的液压油流向容腔A时,由于孔道尺寸突然减小,导致流速升高,速度矢量密集,油液需克服粘性作用力增大,从而产生了一定的压降。

而当来自入口1和入口2的液压油在容腔A内汇集并流向出口管路时,由于流量增大且管路尺寸(直径)相对于容腔减小很多,导致管路内油液速度突增(如图3(a)所示),加之管路较短,油液运动紊乱并未形成充分发展流,需克服的粘性作用力增加,故产生明显压降。

油液流经直角转向结构Ⅲ时,流动方向突变,速度急剧上升,流动复杂,开始分离和脱流。流束截面收缩,速度矢量在转向结构外侧十分密集,而在内侧较为稀疏,同时在内侧产生了一个分离涡旋区(此区域在图3(b)中相应位置为压力降低区域)。在涡旋区内,速度矢量稀疏,压力较低,形成流动滞止区,主流流动需要克服滞止区内的粘性作用力而产生了能量损失。此外,在工艺孔容腔E、F内总体油液速度很低,有尺度大小不同的涡旋产生(由于容腔F正对速度方向,所以其内部产生的涡旋尺度较容腔E内的大),形成了较大的流动滞止区,进一步对主流运动形成干扰,造成能量损失。如之前分析,涡旋的自身旋转也会消耗一部分能量。综上所述,造成了在直角转向结构Ⅲ明显的压力降低。

3.2 管路部分结构的优化改进

直角转向结构会改变液流特性,工艺孔容腔对液流形成干扰,均会使管路内的流动产生较大的能量消耗,导致压力损失。

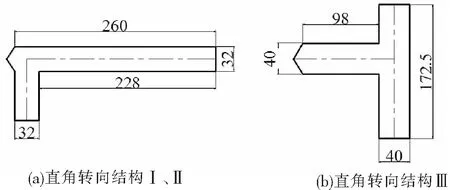

根据自卸车举升液压系统集成块的实际安装位置以及集成阀块管网结构在设计生产中的特点和限制,对直角转向Ⅰ、Ⅱ和Ⅲ处的结构进行了相应对的改进:缩短了结构Ⅰ、Ⅱ处的工艺孔容腔,仅保留了刀尖角;取消了直角转向结构Ⅲ,充分利用该处周围结构,采取直流出口,由于加工工艺原因,原出口用特殊工艺方法封堵。如图4为原来结构示意图,图5为改进后示意图。

图4 原结构示意图(单位:mm)

图5 改进后结构示意图(单位:mm)

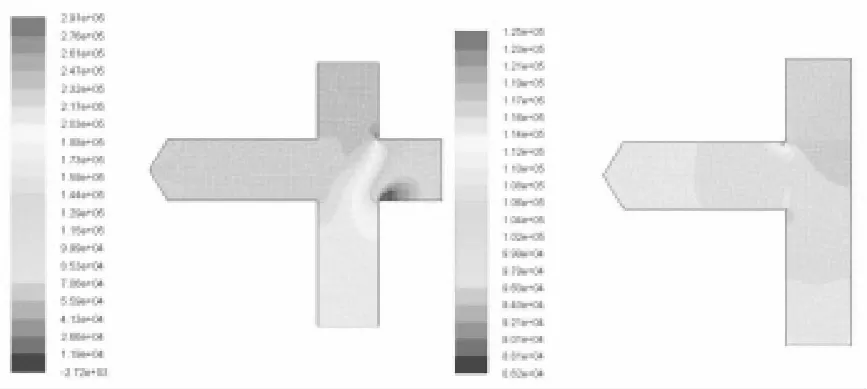

直角转向结构Ⅰ、Ⅱ改进前后的压力云图模拟结果如图6所示。可以看出,在边界条件相同的情况下,管路结构不同将导致液流特性的差别。

图6 结构Ⅰ、Ⅱ改进前、后压力云图模拟结果

图7 结构Ⅲ改进前后压力云图模拟结果

由于取消了较长的工艺孔容腔,也就没有了容腔内复杂液流和涡旋的影响,使改进后的结构在直角转向处的液流更加平稳,速度矢量分布也更加均匀。从图6中可以看到,在直角转向内侧产生的涡旋较改进前更小,在外侧产生的高速集中区也较改进前更小,并且改进后的结构有足够长的管路使油液在经转向后扩散、附壁、充分发展,形成平稳流。这样,对下流容腔内的油液压力影响也相对减少。经计算得出,改进前结构从入口到出口共产生了约0.072 MPa的压力损失,而改进后的只有0.051 MPa。

直角转向结构Ⅲ改进前后的模拟结果如图7所示。同样,改进前后的结构不同使得在压力云图上的体现也不同。对比压力云图可知,改进后的结构的压力变化较改进前明显减少且压力分布更加均匀,在工艺孔容腔内没有明显的压力升高区域。经计算得出,改进前结构从入口到出口共产生了约0.098 MPa的压力损失,而改进后的只有0.008 MPa。

图8 改进后模型管路流道压力云图

如前所述,对相应结构进行改进后,运用Fluent对浮动状态工作管路进行整体计算分析,得压力云图如图8所示。此改进针对于集成块内部管路结构,对集成块外形而言并无变化且内部管路主体结构基本不变,集成块外部空间足够,故只需重新调整和布置出入口处外部阀体即可完成安装。

从图8中可见,该管路压力变化较为均匀,未出现较大的压力集中区域,计算得从入口到出口的压降为0.28 MPa。比原有方案降低了32%。

4 结论

本文通过建立某自卸车举升液压系统集成块内部管路的数学模型,应用Fluent软件对其内部管路流场进行仿真分析,根据分析结果得出以下结论:

(1)集成块内的压力损失的最大部位就在直角转向结构处,在转向结构内侧产生了尺度较大的涡旋,形成了流动滞止区,主流运动需要克服滞止区内的粘性作用力而造成能量损失。此外,涡旋的自身旋转流动和转向时速度不均匀导致油液内部的相对碰撞同样产生了大量的能量消耗。

(2)工艺孔容腔内产生的涡旋和回流,改变了油液流动特性,对主流运动造成了较大的干扰,使主流产生大量的能量损失。

(3)避免使用直角转向结构,减少工艺孔容腔数量或缩小工艺孔容腔体积会明显地降低压力损失,故在集成块的优化设计中,应尽量避免此类结构的出现,达到简化目的。

[1]林义忠,唐忠盛,黄光永,等. 液压集成块直角孔道局部压力损失的仿真及实验研究[J]. 机床与液压,2012,40(23):38-41.

[2]袁昌耀,傅连东,王佳,等. 基于FLUENT液压集成块管内数值仿真[J]. 机械,2008,35(12):16-18.

[3]李强,邓子龙,奚文. 液压集成块典型孔道结构压力损失分析[J]. 液压与气动,2013(6):43-48.

[4]谢国庆,李运初. 基于Fluent的液压集成块典型流道流场仿真分析[J]. 液压与气动,2013(12):44-47.

[5]王福军. 计算流体动力学分析—CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[6]Abe Osamu,Tsukiji Tetsuhiro,Hara Takeshi. Flow Analysis in Pipe of a Manifold Block[J]. Int J Autom Technol,2012,6(4):494-501.

[7]Fan,Qinyin. CFD Simulation of Pressure Drop in Line Pipe[C]. Warrendale,United States: SAE International,2006.

[8]王永安,张宏,田树军. 液压集成块内部孔道流场的CFD仿真分析[J]. 系统仿真学报,2007,19(17):4061-4064.

[9]张伟,杨文杰,何伟伟. 布置错位通道的微混合器内流体热混合特性[J]. 石家庄铁道大学学报:自然科学版,2013,26(2):83-87.

Simulation and Optimization for Channel Inside Manifold Block of Hydraulic System of Dump Truck

Ma Chao, Ni Wenbo, Wang Xuemei

(School of Mechanical Engineering,Southwest Jiaotong University,Chengdu 610031, China)

According to the actual work of the hydraulic system of a dump truck,using computational fluid dynamics methods to simulate its working pipeline of floating state within the manifold block based on Fluent,the results of the calculation are expressed by the figure of pressure contour,velocity contour and velocity vector.By analyzing the law of pressure loss of liquid flow,it is found that the pressure loss is mainly caused by the technique-cavities and the right-angle turning structure.At last, according to the analysis conclusion, some corresponding improvements of the pipeline are made to reduce the volume of technique-cavities and cancel the right-angle turning structure, thus the pressure loss of the pipeline is significantly decreased.

hydraulic manifold block;flow field;numerical simulation;pressure loss

2015-12-13 责任编辑:刘宪福

10.13319/j.cnki.sjztddxxbzrb.2017.01.17

马超(1992-),男,硕士研究生,研究方向为车辆液压系统分析。E-mail:machao.54@qq.com

U469.4

A

2095-0373(2017)01-0091-05

马超,倪文波,王雪梅.某自卸车液压系统集成块内部管路仿真与优化[J].石家庄铁道大学学报:自然科学版,2017,30(1):91-94.