严谨成就一贯品质 中国芯开创叉车新时代

——凡己科技(苏州)专题

文/本刊记者郭浩

严谨成就一贯品质 中国芯开创叉车新时代

——凡己科技(苏州)专题

文/本刊记者郭浩

以制造业为代表的实体经济是强国之本,而制造业的强大离不开核心技术的支撑。只有中国具备了自己独特卓越的核心技术,才能让世界爱上中国造。来自制造业重镇苏州的凡己科技自成立以来一直秉持着“品质源于严谨,可靠来自验证”的理念,对生产过程中的每一个环节都采取高标准、高要求。从苏州工厂工艺布局规划开始,到工厂的主要生产设备购置、工装设计,再到生产工艺流程、质量过程控制、员工的培训、考核等等无不体现凡己科技在生产上的良苦用心。正是严格的生产规范、精良的生产设备、先进的生产工艺紧密结合,从根本上保障了优质产品的顺畅生产。

众所周知,好的产品除了制造环节之外,检测环节也是必不可少的,凡己科技除了在装配上规范流程,提高技术要求之外,同时还在检测环节严把质量关来保证品质:

1.明确了生产关键工序(驱动器模块组装、电控总成负载测试),对关键工序的质量控制点进行详细要求,关键工序操作人员必须进行考核合格持证上岗。

驱动器MOS功率模块组装

2.制定了严格的防静电制度,配备了必要的防静电设施和器具(防静电电子防潮柜、防静电工作台、防静电货架、静电释放仪等等),并进行执行严格点检要求。

防静电电子防潮柜

3.针对模块、驱动器作业工序,设计、加工了专用的导热硅脂网板工装,并对导热硅脂厚度进行测量,确保导热硅脂厚度一致性。

驱动器导热硅脂涂覆工装

扭力测试仪设备

4.建立了实用的扭力控制制度,对所有紧固件规定了紧固扭力,配备了电动扭力工具,定期对其扭矩进行校准。(驱动板)、仪表(LCD板)都根据不同电路板的功能和测试要求,定制了不同的电路板测试针床,设计了不同电路板的测试软件,可实现对电路板全功能检测、测试数据自动判定比对、测试数据的自动存储,减少了人为干预,提高了测试准确性和安全性,使测试效率提升了2.5~3倍。

电源板测试针床及设备

5.为了检验电路板的可靠性,对失效的电子器件进行筛选,配套对控制器电路板(电源板、控制板)、驱动器电路板(驱动板)、仪表,进行了100%的带电、高温循环老化。

电路板老化工装

6.对核心部件驱动器进行100%的性能检测,定制了驱动器空载测试针床,实现对驱动器性能快速、准确检测,确保驱动器质量。

驱动器测试针床及设备

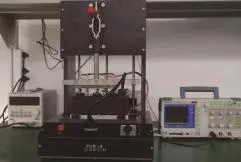

7.对电控总成整机定制了电控总成轻载测试台,并设计了专用的上位机测试监控软件,通过软硬件结合,可实现对电控总成整机的快速、准确检测,确保电控总成功能正常。

电控轻载综合测试台

8.对电控总成设计了老化测试工装、负载装置,对电控总成进行不同电压情况下带载循环老化,模拟产品的真实工况,通过老化使电控总成长期运行的可靠性得到保障,目前4个高温老化室可实现同批次400台电控总成的老化能力,有效保障了批量供货能力。

电控总成老化测试工装

9.为了确保对电控总成全功能测试验证,研发设计、制作了2套48 V电控总成负载测试仿真平台、1套48 V电控总成负载测试仿真平台,每套测试仿真平台由1台控制器供电电源+1套行走电机测试平台+1台加载变频器+1套油泵电机测试平台+1台加载变频器+1套散热装置、1套电控总成综合测试台组成,并设计了负载测试专用的上位机监控软件;模拟仿真平台可实现对控制器模拟量、数字量信号功能测试;行走、油泵驱动器3相输出电流实时监测;行走、油泵电机转矩、转速、功率实时测量;驱动器温升测试;各种保护功能测试,真正符合客户最终实际需要。

电控总成负载综合测试台及设备

10.为了提高产能,研发、设计、制作了6套电控总成负载测试装置,每套测试装置由1台控制器供电电源+2台负载电抗器+1散热装置+1套电控总成综合测试台组成,可满足单日100台套左右电控总成的负载测试能力,保障生产大批量供货。

电控总成负载测试台

11.对核心器件MOS模块、直流接触器在入厂检验环节制作了专用的测试工装;关键物料(驱动器、仪表、上位机通讯线等)购置了线束测试仪、数显式推拉力计;对电子元器件入厂检验购置了LCR数字电桥、绝缘电阻测试仪、漏电流测试仪、万用表、示波器等测试仪器、仪表,确保电子物料性能得到有效检验。

线束检验工装及设备

12.建立了可靠性试验室,购置了盐水喷雾试验机、快速温度组合试验箱、电热恒温鼓风干燥箱等环境试验设备,购置了1台电动叉车对电控总成进行长期强化测试,确保产品可靠性。

叉车强化测试

凡己科技生产的中国芯,通过不断地优化和完善,奠定了国产品牌的龙头作用,让中国制造成为中国创造,让我国叉车生产全产业链整体链接起来,对叉车行业突破产业链低端,提高整体水平和竞争力具有巨大意义。