助焊剂残渣洗净性优异的无铅焊锡膏的开发

柏木慎一郎

(Harima Chemicals Group, Inc研究开发中心,日本,9990011)

助焊剂残渣洗净性优异的无铅焊锡膏的开发

柏木慎一郎

(Harima Chemicals Group, Inc研究开发中心,日本,9990011)

本文综述了无铅焊锡膏的开发过程,通过合理地选择溶剂、松香,无铅焊锡膏的助焊剂残渣洗净性大幅提高。最后,确认了无铅焊锡膏的综合性能。

洗净;助焊剂残渣;无铅焊锡膏

以混合动力汽车、电动汽车和自动刹车控制为代表的汽车的动作和运行环境越来越高机能化。汽车安装有近100个ECU(电子控制单元),这就要求相关的电子基板具有很高的可靠性,实现对汽车的有效控制。

在 ECU的高机能化过程中,为了提高电子零件的控制应答速度,增加了功率器件(电力半导体器件)的使用。这种功率器件的构造与其他电子安装基板的制造一样,一般使用的是在印刷基板上安装电子器件的表面安装技术。该项技术的确立,融合了焊锡材料、功能性的电子零件、基板开发、印刷技术与回流加热(回流焊)方法等技术。本文将就功率器件安装中要求的焊锡膏性能和开发过程做一论述。

1.焊锡材料

表面安装工艺中使用的焊锡材料,正在被用于不含铅焊锡合金的无铅焊锡所代替。在日本,已经基本实现了无铅化,其中包括车载专用的耐久性优异的无铅合金、低熔点合金、低成本合金等,以及用于特定用途的焊锡合金,焊锡合金正呈现出多样化的趋势。

图1 焊锡膏的使用流程

根据用途的不同,焊锡材料的形态可分为:棒状焊锡、流态焊锡、膏状焊锡(焊锡膏)等,在表面安装中通常使用的是焊锡膏。焊锡膏是由铅合金的金属粉末和有活性作用的助焊剂构成的膏状焊锡。助焊剂由松香等基础树脂、有机酸等活性剂、蜡和溶剂等物质构成。

2.焊锡膏的使用工程要求的性能

一般,焊锡膏的使用工程如图1所示。在表面安装的过程中,焊锡膏的使用大致可分为:①印刷工程;②零部件固定工程;③焊接工程三个部分。

在最初的丝网印刷工程中,在网板开口处,通过左右摇晃焊锡膏,在基板上涂敷必要的焊锡膏量。然后,经零部件固定工程,将电子零件安装在需要印刷的地方,再在回流焊工程中加热至金属熔点以上,将基板与电子零件焊接在一起。

像这样,使用焊锡膏的表面安装,必须经过数个阶段的工程,焊锡膏应满足其中每个工程的要求。其中,尤为重要的性能是:丝网印刷工程中的印刷性能、零部件固定工程中的零件保持能力、回流焊工程中的焊锡膏塌落控制。

3. 功率器件安装要求的性能

在ECU(行车电脑)的制造过程中,会大量使用到功率器件的安装,焊锡膏的以下三点性能尤为重要。

3.1 确保助焊剂残渣的洗净性

在要求高可靠性功率器件的安装过程中,安装后残留的助焊剂残渣应具有必要的溶剂洗净性。这是为了防止安装后助焊剂残渣上附着的污垢引起功率器件的误动作,并防止附着的水引起的腐蚀劣化。

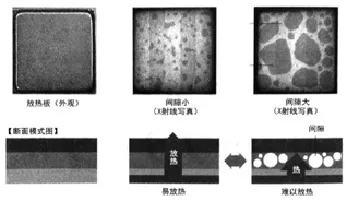

不管电极材质如何,都应尽量确保小的间隙发生量在功率器件的安装过程中,一般多使用焊接附着面积大的零件,这是为使功率器件动作产生的热,经设置基板有效传导散热,防止由于功率器件发热引起误动作而采取的措施。为了确保功率器件动作产生的热量能够被基板吸收而放热,焊接部分的间隙必须要很小(见图2)。这是因为:如果在焊接的结合部位存在间隙,就会降低热传导率,削弱基板的放热特性。电子基板上的电极材料不同,间隙的发生状态也不同。为了提高功率器件结合的可靠性而使用的银电极,与原来的铜电极相比,功率器件的结合性大大提高。但是,使用银电极容易产生间隙,存在放热特性不充分的问题。

图2 间隙的发生状态与放热特性

3.2 能减低焊接中SnPb的飞溅发生量

在实施回流焊时,要求能控制助焊剂组成中的溶剂挥发,以及与金属反应生成的水因突然沸腾导致的助焊剂(焊接粒子)飞溅。要防止飞溅的助焊剂与其他零件结合部位及连接器部分粘结在一起,引发误动作。一般,无铅焊接产生的飞溅发生量较多。这是因为:从以前的含铅焊接转变为润湿性差的无铅焊接后,为了确保充分的防潮性,必须大量添加活性剂,但其结果导致助焊剂飞溅的发生量增加。

下面将介绍为改善上述问题而开发的功率器件安装用无铅焊锡膏“PS31BR-00A-VHICS”的开发过程。

4.确保洗净性

开发功率器件用焊锡膏的大前提,是焊锡膏应具有助焊剂残渣洗净性。为此,开发时首先要选定洗净性优异的材料。

助焊剂残渣的洗净大致分为洗净工程、冲洗工程和干燥工程三个阶段。用洗净溶剂洗净,冲洗、干燥的方式最为流行。

洗净工程中使用的洗净溶剂,一般为氢氟醚系溶剂和乙二醇醚系溶剂等。

为确保洗净溶剂的充分洗净性,本研究从车载关联制造商使用的数种洗净溶剂入手,对在这些溶剂中溶解性良好的材料实施了调查。在讨论中发现,约占助焊剂基本成分一半的松香,其添加量的多少对洗净性可能会产生比较大的影响。因此,本研究进行了包括因热产生的氧化老化等因素在内的洗净性确认试验,对洗净条件也进行了精确调查。结果确认:不匀称松香(歧化松香)和加氢松香等品种,在加热时不会发生氧化老化,且性能稳定,具有优异的洗净性。

本研究采用选定洗净性优异的材料,对焊接时的间隙改善和助焊剂飞溅的改善做了讨论。

5 间隙的改善

焊锡中产生的气泡在加热过程中会缓慢变大。例如,在易产生间隙的银电极焊接中,会出现占银电极一半以上面积的气泡类似物。在功率器件的安装中,为了缓和动作时的发热,减小间隙,应该确保电极基板的放热特性,这一点非常重要。

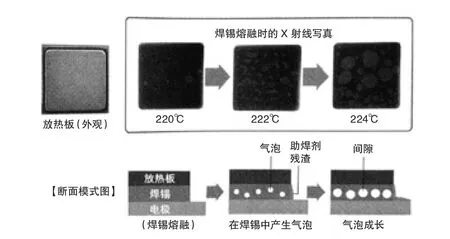

间隙产生的主要原因包括几个复合因素,特别是溶剂的挥发,与金属反应生成的水,以及在焊锡结合部位残存的气泡,都是间隙产生的主要原因(图3)。

因此,减少气泡产生量和抑制(分散)气泡成长,是改善气泡发生的两个有效手段,以下将对其分别进行讨论。

图3 间隙产生的主要原因(气泡的产生与成长)

第一个目的是减少气泡的产生。本文从抑制溶剂的挥发和减少与金属反应生成的水两方面做了讨论。

首先,讨论了对溶剂挥发的抑制。当使用低于焊锡熔点(220℃)的挥发性溶剂时,很容易想象得到,在焊锡熔融时,焊锡中会产生很多气泡。因此,选定沸点远高于焊锡熔点的溶剂,就可以减少气泡的产生(图4)。

其次是减少水的生成。如式1所示,由于是在清洗还原氧化的金属表面时生成了水,因此,本研究采取减少活性剂用量和抑制金属氧化两种方法,并对这两种方法进行了讨论。

图4 溶剂的高沸点化

第三是减少活性剂的方法。本研究调查结果显示:不同的电极材质,其有效活性温度也各不相同,为此,通过有效组合活性剂,可能会降低活性剂必要的最低限量(图 5)。

图5 活性剂的作用温度与反应水的抑制

第四是抑制金属氧化的方法。最重要的是防止回流焊工程中的金属氧化,以及防止被还原金属后的干净金属由活性剂引起的再次被氧化。在精心调查各种氧化防止剂后,本研究确认:二唑系的氧化防止剂最为有效。

从以上讨论来看,将高沸点溶剂与抑制水生成两种方法相结合,有可能大幅减少焊锡中气泡的产生。

调查结果表明:在抑制(分散)气泡成长的两种方法中,最有效的方法是在气泡成长前就使其分散开,并在助焊剂内,拼用具有表面活性的最佳溶剂。利用此办法,使气泡无法成长,与助焊剂一起被排出到焊锡外。

6.焊锡膏飞溅的改善

焊锡膏飞溅的发生与间隙一样,气泡生成和成长对飞溅的影响很大。当气泡被排出到焊锡外部时,助焊剂和焊锡粒子被吹飞,从而导致飞溅现象的发生(图6)。

图6 焊锡膏飞溅发生的主要原因(气泡的排出)

为此,用于改善间隙的方法可能同样可用于解决飞溅问题。即便如此,在使用环境和回流焊过程中的温度条件下,还是会存在一定程度的气泡产生、放出,完全抑制飞溅现象是不可能的。

为改善飞溅现象的发生,本研究重点研究了助焊剂比例最高的基本成分——松香。

原来的焊锡膏配方中的松香是不均化精制的松香。调查结果表明:在焊锡熔融温度附近的高温下,松香是无黏度的液体,焊锡金属与助焊剂处于容易分离的状态。

为解决该问题,本研究拼用了粘性易变的松香,赋予助焊剂适合的黏度,从而,提高焊锡膏的凝集力,使助焊剂和焊锡粉变得不易飞溅。另外,由于助焊剂残渣自身具有抑制飞溅的抵抗力,在助焊剂残渣内部,飞溅逐渐降低。

从以上讨论来看,通过选定最佳松香的合理组合,可以比原来的助焊剂残渣变得难以飞溅,即:即使有飞溅也会停留在助焊剂残渣内部,不会对周围的零件产生不良影响。

7. 改良产品的设计与性能确认

根据前述的性能改善讨论结果,本研究开发出了新的洗净型无铅焊锡膏 “PS31BR-600AVHICS”。

以下是确认其性能结果的报告(表1)。

①洗净性确认

本研究使用车载关联制造商实际使用的溶剂进行洗净,确认助焊剂残渣被清洗干净,洗净性没有问题。

②间隙评价结果

间隙的发生状态如图7所示,铜电极、银电极均显示良好的结果,确认电极种类对间隙发生的影响很小。

③飞溅的评价结果

图7 两种焊锡膏的间隙发生状态比较

表1 PS31BR-600A-VHICS性能确认结果汇总

飞溅发生数量如图8所示,确认“PS31BR-600A-VHICS”的飞溅量降至与SnPb焊锡膏同等的水平。

④印刷性确认

图8 不同焊锡膏的飞溅发生数的比较

本研究对焊锡膏要求的重要性能——印刷性进行了确认。图9是对连续印刷12h的印刷体积确认结果。发现 12h后与初期相比没有大的变化,确认不存在印刷问题。

⑤黏附力的确认

图9 印刷体积率的比较

本研究对焊锡膏性能的零件保持力进行了确认。与印刷性一样,连续12h的黏着性虽有变化,但12h后仍然超过最低限度的必要黏着力1N,确认没有问题。

⑥焊锡附着性的确认

本研究对焊锡膏性能的焊锡附着性进行了确认。电极的润湿扩大率,铜电极、银电极均有良好的润湿性。

⑦电气可靠性

由于焊锡膏安装过程中会施加高电压,因而,特别要求具有高电压可靠性。即使对助焊剂残渣的洗净不足,也不会漏电。

本文介绍的改良产品,姑且不论能否洗净助焊剂残渣,即使没有洗净,也能确保有高绝缘抵抗值,确认该产品没有问题。

8.结论

焊锡安装用新型洗净型无铅焊锡膏,具有优异的洗净性,而且间隙及飞溅性良好。本文把这种新型无铅焊锡膏命名为“PS31BR-600A-VHICS”。

本次设计的VHICS是为功能器件专门设计的。对除此以外的与车载相关的焊锡膏,今后,应该开发可靠性更高能满足性能要求的制品。为了迅速满足用户的这种需求,日本Harima Chemicals Group, Inc正不断提高自身的技术水平,努力为用户提供更多高水平的制品。

本文译自2015.10《JETI》

The Development of Lead-free Solder Paste with Excellent Property of Cleaning Flux Residue

Shinichiro Ooyama

(Research and Development Center, Harima Chemicals Group, Inc, Japan, 9990011)

The development process of lead-free solder paste is reviewed in this paper, where properties of lead-free solder paste on cleaning flux residue can be greatly increased by virtue of rational choice of solvents and rosin. Finally, the comprehensive performance of lead-free solder paste is confirmed

cleaning property;flux residue;lead-free solder paste

TQ649

A

1672—2701(2017)03—48—06