石灰石-石膏湿法烟气脱硫系统的数值模拟

黄晓媛,莫建松,吴忠标

1.浙江大学环资学院,浙江 杭州 310058;2.浙江天蓝环保技术股份有限公司,浙江 杭州 311202;3.浙江省工业锅炉炉窑烟气污染控制工程技术研究中心,浙江 杭州 311202

石灰石-石膏湿法烟气脱硫系统的数值模拟

黄晓媛1,2,3,莫建松2,3,吴忠标1

1.浙江大学环资学院,浙江 杭州 310058;2.浙江天蓝环保技术股份有限公司,浙江 杭州 311202;3.浙江省工业锅炉炉窑烟气污染控制工程技术研究中心,浙江 杭州 311202

石灰石-石膏湿法脱硫工艺是目前应用最广泛的脱硫工艺。为了对脱硫工艺进行优化,本文基于双膜理论,以某电厂2×135MW机组燃煤锅炉的脱硫系统为研究对象,建立了石灰石-石膏湿法烟气脱硫系统的数学模型,详细描述了脱硫工艺中的气液传质、化学反应的过程和机理。通过将模型求解结果与工业运行数据进行比较,发现计算结果与工业数据的吻合程度较高,并考察了几个关键工艺参数对脱硫效率的影响。计算结果显示,提高液气比或浆液pH值,脱硫率随之提高;增大入口SO2分压或烟气流量,会导致脱硫率下降;循环浆液中的Cl-离子浓度不宜超过21 300 mg/L。本研究所建立的模型及研究结果,可以为石灰石-石膏法脱硫系统的设计和优化提供参考。

石灰石-石膏法 烟气脱硫 喷淋塔 双膜理论 数值模拟

SO2是一种主要来自于燃煤锅炉烟气的大气污染物,世界各国都有严格的排放标准[1]。控制SO2排放主要通过采用脱硫措施实现,常见的烟气脱硫工艺有湿法脱硫、干法脱硫和半干法脱硫等[2]。石灰石-石膏湿法脱硫工艺具有脱硫效率高(92%~98%)、运行成本低等优点,是目前应用最广泛的烟气脱硫技术[2]。

石灰石-石膏法脱硫工艺是以石灰石浆液与烟气中的SO2接触并发生反应,达到脱硫的目的。这是一个典型的化学吸收过程,涉及到气液固三相反应过程,且化学反应和传质过程同时发生,导致吸收过程非常复杂。多年来,关于石灰石-石膏脱硫系统的操作和设计主要依赖工程经验,缺乏理论依据。为此,国内外学者对脱硫过程的传质和反应机理做了大量的理论研究工作[3-13]。Kill等[3,4]基于气液吸收的双膜理论对采用填料塔的脱硫系统进行了模拟,预测了不同操作条件下的脱硫率以及HCl对脱硫效果的影响。项光明[5]基于双膜理论对液柱喷射塔脱硫系统进行了研究,通过计算得到了不同操作条件下脱硫塔内SO2和浆液pH值沿吸收塔高度的分布情况。Zhong等[6,7]等用溶质渗透理论对采用喷淋塔的脱硫过程进行了描述,并考察了工艺参数和喷淋层排布方式对脱硫效果的影响。张华伟[8,9]用基于双膜理论的数学模型对喷淋塔脱硫系统进行静态仿真和动态扰动实验,模拟结果与工程运行数据和经验吻合良好。Dou[10]、Kallinikos[11]、Neveux[12]等建立的脱硫数学模型均基于双膜理论,计算结果显示,对于喷淋吸收塔,浆液液滴的直径对脱硫效率有重要影响,液滴越小,越有利于脱硫效率的提高。Zhu等[13]同样基于双膜理论建立了喷淋塔脱硫数学模型,在考察不同工艺参数对脱硫效率影响的基础上,计算了不同条件下达到脱硫要求所需要的吸收区最小高度,其计算结果能够为工业上设计脱硫塔提供理论指导。可以看出,通过建立数学模型进行数值模拟能够获得对石灰石-石膏法脱硫工艺更深入的认识。然而,这些模型有的过于复杂庞大[3,6],有的数学求解方法较难掌握[11,12],局限了这些模型的应用。因此,本文拟在这些研究的基础上,建立一个相对简约、便于求解的石灰石-石膏湿法脱硫数学模型对脱硫过程进行数值模拟。从已有的研究可以发现,双膜理论在描述脱硫过程时被广泛采用,这一理论概念简明、数学处理方便,而且对于采用不同类型吸收塔的脱硫系统均能获得较好的计算结果,因此本文同样采用双膜理论,建立石灰石-石膏法脱硫系统的数学模型。通过数值模拟,除了研究几个关键参数与脱硫效率之间的关系、为脱硫系统的运行和脱硫工艺的优化与设计提供参考之外,还拟对其它因素(如Cl-离子浓度)对脱硫效果的影响进行考察。

1 脱硫系统

研究中模拟的石灰石-石膏湿法脱硫工艺流程如图1所示。脱硫系统主要由吸收塔和氧化槽组成,吸收塔采用目前应用最广泛的喷淋塔。浆液循环泵将脱硫浆液输送至喷淋层,喷淋层上分布着许多喷嘴,喷嘴将浆液分散成无数的小液滴。烟气从吸收塔底部进入并向上流动,在与液滴接触的过程中通过吸收并与石灰石反应脱去SO2、HCl、HF等有害气体,最后经过除雾器除去水汽后进入烟囱排放。在氧化槽底部通过鼓入空气将脱硫产物氧化为石膏,石膏结晶后排出送去脱水得到合格的脱硫石膏。

2 数学模型

2.1 基本假设

由于脱硫塔内的传质和反应过程很复杂,很难对每一个过程都建立精确的数学模型,为了能够相对容易、但是又比较准确的描述脱硫过程,在建模过程中对脱硫系统做了一些基本假设。

(1)气体为理想气体;

(2)在石灰石浆液下落过程中,液滴被看作是严格的球形,且运动轨迹为垂直的直线;

(3)SO2和CO2进入水中后以水合状态存在;

(4)浆液里的正负电荷和化学反应瞬间实现平衡;

图1 石灰石-石膏法脱硫工艺Fig.1 Flow diagram of wet limestone-gypsum desulfurization system

(5)气相流场在径向上是均匀的,只考虑在轴向上的浓度变化;

(6)氧化槽内混合充分均匀,槽内各处的成分一致;

(7)忽略烟气流经氧化槽上方时的吸收量。

2.2 化学反应速率

2.2.1 CaCO3的溶解

石灰石经研磨、加水制成浆液,不断加入SO2吸收塔内。石灰石中的CaCO3不断溶解,生成的CO32-解离后产生OH-,从而稳定住浆液的pH值,反应式如式(1)所示:

CaCO3的溶解度很小,且其溶解速度受传质过程控制,是脱硫反应的关键步骤。石灰石溶解速率被认为是其相对饱和度的函数,如式(4)所示[5,6,9,11]:

2.2.2 SO2的吸收

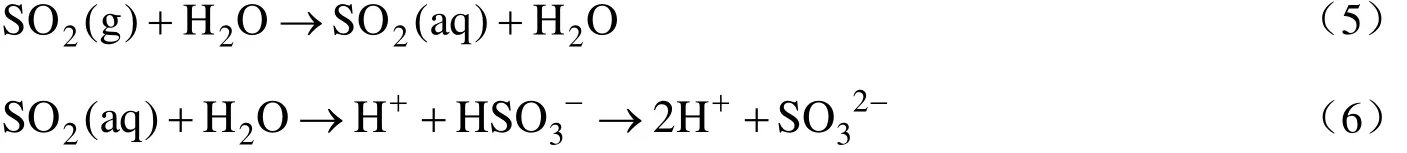

气相SO2被水吸收并经以下水合反应解离:

SO2溶于水产生的H+与CO32-解离后产生OH-中和生成水,促使反应平衡不断向右移动。

SO2的化学吸收反应速度很快,而且反应物浓度低,因此反应主要发生在液膜内。此时,SO2的吸收速率可用方程(7)描述[5,9,11]:

aA为吸收塔中每单位体积的气液接触面积,为浆液液滴平均直径的函数:

SO2吸收的增强因子ESO2可用方程(9)表示[11]:

式中,[ST]为浆液中所有四价硫组分的总浓度,即SO2(aq)、HSO3-和SO32-的浓度之和。

在SO2吸收的同时,石灰石与H+反应后产生的CO2气体要从浆液中释放出来,其解吸速率为:

CO2解吸的增强因子与ESO2的形式一致:

式中,[CT]为浆液中所有碳组分的总浓度,即CO2(aq)、HCO3-和CO32-的浓度之和。

2.2.3 HSO3-的氧化

SO2被吸收后解离产生的HSO3-和SO32-离子在氧化空气的作用下,被氧化成SO42-:

目前能被广泛接受的在pH值为4.5~5.5内(此时SO32-的存在可以忽略)、Mn2+催化的HSO3-氧化速率为[11]:

吸收段中氧气的吸收速率用下面的公式描述[3]:

氧化槽内,由于空气被大量鼓入并且通过搅拌来强制进行氧化,因此认为浆液中的氧含量与空气中的氧气达到了平衡。

2.2.4 石膏的结晶

HSO3-氧化生成的SO42-与Ca2+结合生成石膏CaSO4,硫酸钙结晶后形成最后的脱硫产物石膏(CaSO4·2H2O):

石膏的结晶速率与晶型无关,晶体的长大以过饱和度为推动力,可用下面的经验公式表示[3,9,11]:

2.3 质量守恒方程

2.3.1 吸收段

在吸收塔中,沿吸收塔的任意长度微元dz对气相及液相组分做物料平衡[11]。

气相中SO2的质量守恒:

液相中四价硫的质量守恒:

液相中Ca2+的质量守恒:

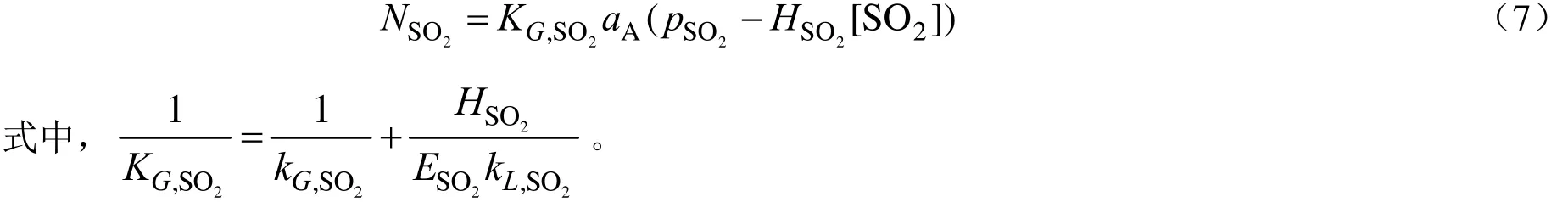

固体物质CaCO3、CaSO4的质量守恒:

2.3.2 氧化槽

在氧化槽中,通过搅拌器的搅拌,脱硫后的浆液与鼓入的氧化空气充分接触,因此可以把氧化槽近似看做一个全混流反应器。

根据质量守恒定律,氧化槽内的各种离子和分子组分i应当满足以下关系[5,8]:

累积量=输入量-排出量+净产生量

根据假设,不考虑浆液在吸收段的蒸发,因此循环浆液的流量没有损失;补充的新鲜浆液直接加入氧化槽内,且稳定运行时氧化槽内浆液量不变,因此浆液流入量与流出量相等,即:Qfeed+Qfall=Qrecycle+Qout;整个脱硫系统为连续操作,供浆量和排出量一致,即有:Qfeed=Qout;前面已经提到,氧化槽可以看作是全混流反应器,因此各组分在氧化槽内各处分布均匀,因此槽内的组分浓度与排出浆液的组分浓度[i]out一样。

2.3.3 解离平衡与电荷守恒

浆液中的四价硫物种、四价碳物种以及水各自都存在解离平衡:

浆液中阴阳离子的电荷守恒方程如下:

通过联立求解解离平衡方程和电荷守恒方程,可以求得浆液的pH值。

2.4 脱硫效率

脱硫效率(η)为吸收塔出入口烟气中所含SO2量的差值与进入吸收塔的SO2量的比值。由于SO2吸收的同时有CO2放出,烟气压力基本保持不变,因此脱硫效率可以简化为出入口SO2分压的差值与入口SO2分压之比,即:

3 数值模拟结果及分析

模型计算所需要的吸收塔结构设计参数和运行参数参考了某电厂2×135 MW机组的湿法脱硫系统,涉及到的理化参数、反应速率常数等采用50 ℃时的值。脱硫数学模型在gPROMS流程模拟软件中采用联立方程法进行求解。为了验证所建立模型的准确性,将计算得到的结果与工程项目运行工况下的数据进行对比。

3.1 主要运行指标的对比

在设计工况下,脱硫系统达到稳态运行时主要指标的设计值与模型计算结果的比较如表1所示。从表中可以看出,两者吻合程度良好。

表1 主要性能参数设计值与模拟计算值的比较Table 1 Comparison of design value and simulation calculations of main performance parameters

3.2 关键参数对脱硫效果的影响

脱硫系统运行时影响脱硫效率的工艺参数有很多,其中液气比、浆液pH值、入口SO2分压、烟气流量的影响尤为关键。此外,浆液中Cl-浓度也对脱硫效果有重要影响。为了考察这些参数对脱硫效果的影响,我们考察了设计工况下,改变其中一个工艺参数之后脱硫效率的变化趋势。设计工况下的关键工艺参数如表2所示。

表2 设计工况下的关键工艺参数值Table 2 Values of key parameters under design-condition

3.2.1 液气比的影响

如图2所示,在设计工况下,当其它条件保持不变时,脱硫效率η随着液气比L/G的增加而增加,但是增加的幅度逐渐变小,并趋于稳定。在入口烟气中SO2分压为80 Pa(2256 mg/Nm3)的情况下,采用13.4的液气比可以使出口的SO2浓度降低至现行火电厂大气污染物排放标准规定的100 mg/Nm3以下,脱硫率为96.05%,此时出口SO2浓度约为89.1 mg/Nm3。如要使出口SO2浓度下降至超低排放所要求的35.0 mg/Nm3,需要将液气比提高至15以上,此时脱硫率要达到98.67%。因此,为了满足环保排放要求,液气比最少应取13.4。

图2 脱硫效率η随液气比的变化趋势Fig.2 The relation between desulfurization efficiency and liquid-gas ratio

图3 脱硫效率η随浆液pH值的变化趋势Fig.3 The relation between desulfurization efficiency and pH of slurry

3.2.2 pH的影响

浆液pH作为脱硫工艺中的一个重要因素,对脱硫效果有非常重大的影响。本工作模拟了设计工况下,脱硫效率随着浆液pH值的变化趋势。如图3所示,脱硫率随着浆液pH值的升高而不断提高。根据脱硫过程的化学反应机理可以推断,高的pH值有利于SO2的吸收,而低的pH值有利于CaCO3溶出和HSO3-氧化。为了平衡几个关键反应的反应速率,脱硫浆液的pH不宜过高也不能过低,工程应用上一般将脱硫浆液的pH值控制为5.0~5.5。

3.2.3 入口SO2分压的影响

设计工况下,脱硫效率随着入口烟气中的SO2分压的变化趋势如图4所示。随着烟气中SO2分压的增加,脱硫率不断下降。在浆液喷淋量及新鲜石灰石浆液供浆量保持不变的情况下,烟气中的SO2浓度增加,造成系统Ca/S比降低,浆液pH值降低,吸收SO2的速度和能力都会下降,从而导致脱硫效果变差。

图4 脱硫效率η随入口烟气中SO2分压pSO2的变化趋势Fig.4 The relation between desulfurization efficiency and inlet SO2partial pressure

图5 脱硫效率η随烟气流量F的变化趋势Fig.5 The relation between desulfurization efficiency and flue gas flow rate efficiency and inlet SO2partial pressure

3.2.4 入口烟气流量的影响

设计工况下,采用13.4的液气比时脱硫效率随着烟气流量的变化趋势如图5所示。如果喷淋量保持不变,随着烟气流量增加,脱硫效率会逐渐降低。这是因为烟气量增加导致液气比和Ca/S比降低,浆液pH降低,从而导致脱硫率下降。

3.2.5 氯离子浓度的影响

虽然本研究在建立脱硫数学模型时未考虑HCl吸收对脱硫效果的影响,但是仍然认为循环浆液中存在一定量的Cl-离子。脱硫系统在运行时,会将部分石膏脱水产生的水送回脱硫系统用于制作新鲜石灰石浆液,这会导致Cl-离子回到脱硫系统内并不断累积,其浓度越来越高。当Cl-离子的浓度达到一定的值,通过排放废水、补充新鲜水的操作,使进出脱硫系统的Cl-离子达到平衡,从而维持浆液中Cl-离子浓度的稳定。过高的Cl-离子浓度对脱硫效果是不利的,目前的研究关于Cl-离子对脱硫吸收塔液位、石膏品质、设备腐蚀等方面的讨论比较多,而且广泛认为氯离子浓度过高会导致浆液pH值下降从而影响脱硫效果[14,15],但是究竟影响程度如何,目前相关研究较少。在设计工况下,对浆液中氯离子浓度对脱硫效率的影响进行了考察。从图6中可以看出,随着氯离子浓度增加,脱硫率先有所增加。这是因为氯离子在浆液中是以氯化钙(CaCl2)的形式存在,因此钙离子浓度也将随着氯离子浓度增加而增加。浆液中钙离子增多,意味着脱硫塔内实际的Ca/S变大,因而促进了SO2的吸收。而随着氯离子浓度继续增加,浆液pH值下降,抵消了Ca/S变大的促进作用,脱硫效率增加越来越小,并在氯离子浓度为600 mol/m3(21 300 mg/L)时达到最大值,然后开始缓慢下降。目前在工业运行中氯离子浓度上限值控制在20 000 mg/L左右,这与模型预测的结果基本一致。

图6 脱硫效率η随CaCl2中的氯离子浓度[Cl-]的变化趋势Fig.6 The relation between desulfurization efficiency and concentration of Cl-

4 结 论

分析了石灰石-石膏湿法烟气脱硫工艺中的化学反应和传质过程之后,基于双膜理论对脱硫过程的四个关键反应步骤进行了描述,并根据物质守恒原理对吸收段、氧化槽两个反应器建立了数学模型,从而得到了完整的脱硫数学模型。通过求解数学模型,得到了如下结论:

a)通过将稳定运行时的关键工艺指标与设计指标进行对比,发现计算得到的脱硫率、浆液pH值、石灰石消耗量和石膏产量四个关键工艺指标与设计指标吻合良好,因此所建立的数学模型能够合理描述脱硫过程,其计算结果是可靠的。

b)关键的工艺参数(液气比、浆液pH值、入口SO2分压、烟气流量、浆液Cl-离子浓度)对脱硫效率有重要的影响。液气比增加,脱硫效率逐渐提高并趋于稳定;提高浆液pH值,有利于SO2吸收但不利于石灰石溶解,应控制在合理范围;增大入口SO2分压或者烟气流量,都会导致脱硫效率下降;浆液中Cl-离子的浓度不宜超过21 300 mg/L。这些计算结果,可以为脱硫系统工况发生变化时的操作提供指导。

本工作对石灰石-石膏湿法烟气脱硫系统实现了全流程的仿真模拟,除本研究所模拟的对象外,所建立的数学模型还可以扩展至其他脱硫工艺流程,且根据计算所取得的结果,可以对现有工艺进行优化,也可以作为工艺设计的理论依据。

[1] 燕中凯, 刘 媛, 岳 涛, 等. 我国烟气脱硫工艺选择及技术发展展望 [J]. 环境工程, 2013, 31(6):58-61. Yan Zhongkai, Liu Yuan, Yu Tao, et al. Selection of flue gas desulfurization process and prospects of desulfurization technology development [J]. Environmental Engineering, 2013, 31(6):58-61.

[2] Cordoba P. Status of flue gas desulphurization (FGD) systems from coal-fired power plants: Overview of the physic-chemical control process of wet limestone FGDs [J]. Fuel, 2015, 144:274-286.

[3] Kill S, Michelsen M L, Dam-Johansen K. Experimental investigation and modeling of a wet flue gas desulfurization pilot plant [J]. Industrial & Engineering Chemical research, 1998, 37(7):2792-2806.

[4] Kill S, Nygaard H, Johnsson J E. Simulation studies of the influence of HCl absorption on the performance of a wet flue gas desulphurization pilot plant [J]. Chemical Engineering Science, 2002, 57(3):347-354.

[5] 项光明. 液柱喷射烟气脱硫研究 [D]. 北京: 清华大学, 2003.

[6] Zhong Y, Gao X, Huo W, et al. A model for performance optimization of wet flue gas desulfurization systems of power plants [J]. Fuel Processing Technology, 2008, 89(11):1025-1032.

[7] 钟 毅. 基于WFGD系统的硫、氮、汞污染物协同脱除的理论与实验研究 [D]. 浙江大学, 2008.

[8] 何祖威, 张华伟, 展锦程, 等. 660MW机组湿法烟气脱硫喷淋塔的简化模型及仿真验证 [J]. 重庆大学学报, 2009, 32(10):1169-1173. He Zuwei, Zhang Huawei, Zhan Jincheng, et al. Simplifying and validating the model of wet flue gas desulfurization spray tower for 660MW units [J]. Journal of Chongqing University, 2009, 32(10):1169-1173.

[9] 张华伟. 660MW机组石灰湿式烟气脱硫系统仿真研究 [D]. 重庆: 重庆大学, 2009.

[10] Dou B, Pan W, Jin Q, et al. Prediction of SO2removal efficiency foe wet flue gas desulfurization [J]. Energy Conversion and Management, 2009, 50(10): 2547-2553.

[11] Kallinikos L E, Farsari E I, Spartinos D N, et al. Simulation of the operation of an industrial wet flue gas desulfurization system [J]. Fuel Processing Technology, 2010, 91(12):1794-1802.

[12] Neveux T, Le Moullec Y. Wet industrial flue gas desulfurization unit: model development and validation on industrial data [J]. Industrial & Engineering Chemistry Research, 2011, 50(12):7579-7592.

[13] Zhu J, Ye S C, Bai J, et al. A concise algorithm for calculating absorption height in spray tower for wet limestone-gypsum flue gas desulfurization [J]. Fuel Processing Technology, 2015, 129:15-23.

[14] 张昭文, 靖汪建, 申利芬. 氯离子浓度对湿法烟气脱硫工艺的影响 [J]. 工业安全与环保, 2009, 35(11): 28-29. Zhang Zhaowen, Jing Wangjian, Shen Lifen. Effect of chlorine ion concentration on wet limestone gypsum desulfurization technology [J]. Industrial Safety and Environmental Protection, 2009, 35(11):28-29.

[15] 靳晓洁. 石灰石-石膏湿法脱硫吸收塔中氯离子问题的探讨 [J]. 电力科技与环保, 2013, 29(1): 46-47. Jin Xiaojie. Research on excessive Cl-of absorption tower on limestone-gypsum desulfurization [J]. Electric Power Technology and Environmental Protectionn, 2013, 29(1):46-47.

Abstract:Wet limestone-gypsum flue gas desulfurization (FGD) technology is currently the most widely used process. In order to optimize the wet limestone-gypsum FGD system, a coal-fired boiler of 2×135MW units of a thermal power plant was taken as the research object and the mathematical model of wet limestone-gypsum FGD system was established based on the theory of double membrane. The process and the mechanism of the gas-liquid mass transfer and chemical reaction in desulfurization process were described in detail. By comparison, it was found that the calculation results were in good accordance with the industrial operation data, and the effects of several key factors on the desulfurization efficiency were investigated. The calculated results indicated that the desulfurization rate increased with higher liquid/gas ratio or the pH value of the slurry. Increasing the SO2partial pressure or flue gas flow at the inlet would lead to the decrease of the desulfurization rate. The concentration of Cl-in the circulating slurry should not exceed 21 300 mg/L.

Numerical Simulation of Wet Limestone-Gypsum Flue Gas Desulfurization System

Huang Xiaoyuan1,2,3, Mo Jiansong2,3, Wu Zhongbiao1

1. College of Environmental & Resource Science, Zhejiang University, Hangzhou 310058, China; 2. Zhejiang Tianlan Environmental Protection Technology Limited Company, Hangzhou 311202, China; 3. Zhejiang Provincial Engineering Research Center of Industrial Boiler & Furnace Flue Gas Pollution Control, Hangzhou 311202, China

wet limestone-gypsum; flue gas desulfurization; spray tower; dual-film theory; numerical simulation

X701.3; TQ019

A

1001—7631 ( 2017 ) 01—0055—10

10.11730/j.issn.1001-7631.2017.01.0055.10

2016-12-22;

2017-01-31。

黄晓媛(1986—),女,博士研究生;莫建松(1977—),男,高级工程师,通讯联系人。E-mail:mojs1977@163.com。