基于有限元法的城市埋地腐蚀管道剩余强度分析

王海涛,常胜涛,金慧,孔明慧,闫帅

(大连交通大学 土木与安全工程学院,辽宁 大连 116028) *

基于有限元法的城市埋地腐蚀管道剩余强度分析

王海涛,常胜涛,金慧,孔明慧,闫帅

(大连交通大学 土木与安全工程学院,辽宁 大连 116028)*

以大连地区某城市埋地管道实测腐蚀缺陷为依据,采用ANSYS有限元软件模拟均匀、点蚀和组合腐蚀缺陷对管道应力、应变的影响规律.研究结果表明:在均匀腐蚀条件下,腐蚀管道的等效应力与腐蚀深度呈二次曲线关系;当腐蚀缺陷深度低于管壁的30%时,随着长度的增加腐蚀管道的等效应力大致会趋于稳定;相同孔径的腐蚀缺陷条件下,点蚀剩余管壁越薄,管道的等效应力就越大;与单一腐蚀缺陷相比,组合腐蚀条件下管体所受的等效应力较大,管道更容易损坏;在一定的腐蚀缺陷条件下,随着腐蚀管道工作压力的增加管道的等效应力呈线性增长趋势.

腐蚀管道;有限元;剩余强度;等效应力

0 引言

对于历史较久的埋地管道而言,由于长期埋置地下,受周围环境的侵蚀及多年使用的损害均会造成其力学性能的劣化,特别是处于滨海地区(如大连、青岛),由于海平面上升等自然因素影响导致的海水入侵,造成此区域的地下管道设施长期受海水浸泡而发生腐蚀.各种腐蚀缺陷的存在会降低管道的强度,缩短管道的使用寿命[1- 4].管道一旦发生事故,不仅会造成巨大的经济损失,而且对社会和环境也会产生严重的后果.2014年8月1日凌晨,台湾高雄发生气爆事故,引发多处连环爆炸,伤亡惨重.经当地地检署调查,荣化管线于二圣和凯旋路口有破洞造成瓦斯大量泄漏并没有及时发现而酿成此次惨剧.据探测,该煤气管线破洞的主要原因是腐蚀.近年来,管道破裂、煤气泄漏造成的爆炸事故屡见不鲜,伤亡惨重,给人们的财产和生命带来极大的威胁,其中管道的腐蚀是此类事件发生的主要原因[5-11].因此,对于腐蚀管道剩余强度及剩余寿命的研究是非常重要和紧迫的.

本文以大连地区某城市埋地管道实测腐蚀缺陷为依据,用ANSYS有限元法模拟均匀、点蚀和组合腐蚀缺陷对管道应力、应变的影响.主要研究各种腐蚀缺陷条件下,缺陷尺寸(长度、宽度、深度)和工作内压对管道失效程度的影响.在分析腐蚀缺陷对管道应力状态影响规律的基础上,根据第四强度失效准则确定了腐蚀管道剩余强度.

1 有限元分析相关原则的确定

1.1 基本假设

实际模型是非常复杂的,完整再现实际模型是困难的.为了在某些方面相似于实际,又便于计算,进行如下简化和假设[4, 6]:

(1)管道材料符合塑性应力-应变关系曲线,同时兼顾材料非线性与几何非线性;

(2)主要考虑管道内压对内壁的作用,忽略周围土体对管道外壁的作用;

(3)管道腐蚀缺陷具有明显的对称性;

(4)管壁发生腐蚀,只对其周围应力产生影响.

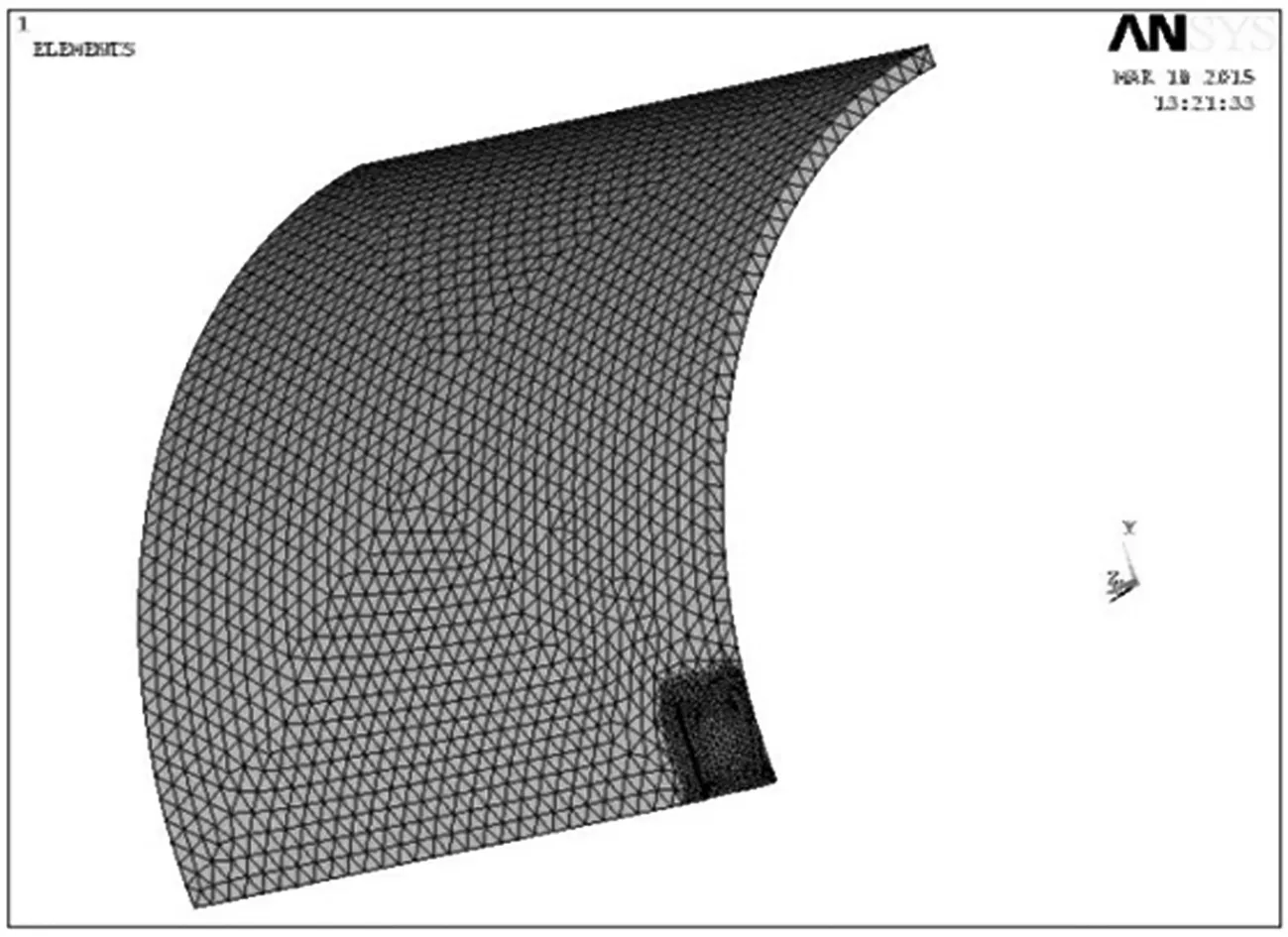

1.2 单元选取及网格划分

根据腐蚀管道的结构特点及分析的需要,本文选用了三维20节点六面体SOLID95单元,它在保证精度的同时允许使用不规则的形状.SOLID95具有完全形函数,适用于曲线边界的建模.模型通过人为控制,由程序自动划分网格.最终失效发生在腐蚀区域,因此在腐蚀区域及周边进行细化单元,提高有限元分析的精度以确保计算的准确性.

1.3 失效准则

本文按第四强度理论确定失效压力,以材料力学为基础,从应变能出发反映受力和变形的综合影响来分析材料的强度[7].该理论在实际工程中被广泛应用.其强度准则可概括为:危险点处组合应力小于等于轴向拉伸的许用应力时,管道的等效应力越大,则管道的剩余强度就越小,越容易发生腐蚀失效.当管道最大的等效应力等于材料的屈服强度时,在管道内压的作用下管道进入塑性阶段,如果管道内压继续增大,管道将会产生不可恢复的塑性应变,直至最大的等效应力等于最终拉伸强度,其对应的管道操作压力即为失效压力.

2 三维有限元模型的建立

为了准确地模拟腐蚀缺陷,但又要考虑分析的方便需对模型进行简化,所以根据具体分析管道的几何参数和运行参数及检测查明的缺陷的类型、实际位置、形状尺寸等,按GB/T19624结合实际经验将腐蚀缺陷进行规则化处理.无缺陷管道在只受内压作用时,是轴对称结构,被规则化处理的腐蚀缺陷也具有对称性,所以在分析时只需考虑实际缺陷的四分之一即可.针对含有腐蚀缺陷的管道分析,其腐蚀缺陷只能够对周围局部应力产生较为明显的影响,而对其他区域并无影响.所以选取管道时只需选择含有腐蚀缺陷的一段管道进行分析即可.故管道模型的长度取1000 mm,壁厚为14 mm,内径为360 mm.腐蚀管道材料为X70管道钢,弹性模量E=2.1×105MPa,泊松比γ=0.3, 屈服强度σs=483MPa, 抗拉强度σb=565MPa.含有均匀腐蚀缺陷的管道实体模型和有限元分析模型如图1和图2所示.

图1 含有均匀腐蚀缺陷的管道实体模型

图2 针对实体模型建立的有限元分析模型

3 有限元计算结果分析

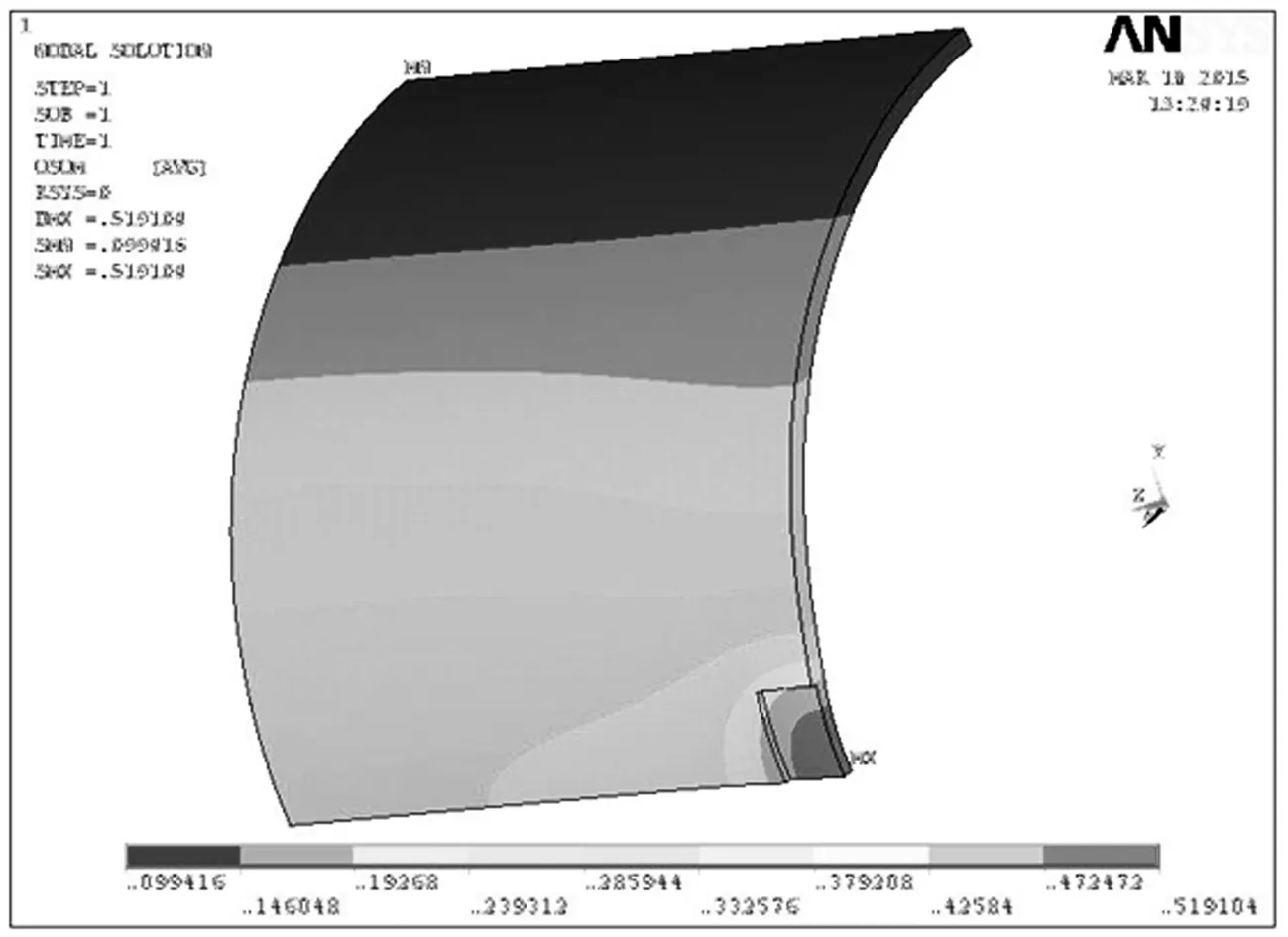

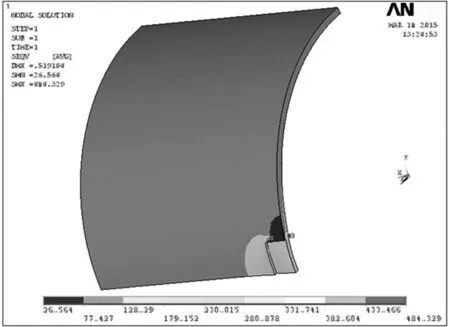

本文主要对均匀腐蚀、点蚀腐蚀及两种腐蚀叠加的腐蚀这三类腐蚀缺陷进行详细地计算和分析.基于有限元分析法,计算得到的腐蚀管道应变图及VonMises应力图如图3、图4所示,该图可直观地反映出管道的变形和应力分布状态.根据有限元计算结果绘制缺陷尺寸与管道应力之间的关系曲线及管道内压与应力的关系曲线,如图5~图11所示.

图3 腐蚀管道应变图

图4 腐蚀管道Von Mises应力图

3.1 均匀腐蚀缺陷

均匀腐蚀缺陷形态和类型有很多种,为了分析的方便,选取矩形形态的均匀腐蚀缺陷进行分析.构成矩形缺陷的三个要素分别为腐蚀缺陷的长度、宽度和深度.由于均匀腐蚀缺陷的三维形态为圆环柱的一部分,所以均匀腐蚀缺陷的宽度采用圆周角表示.

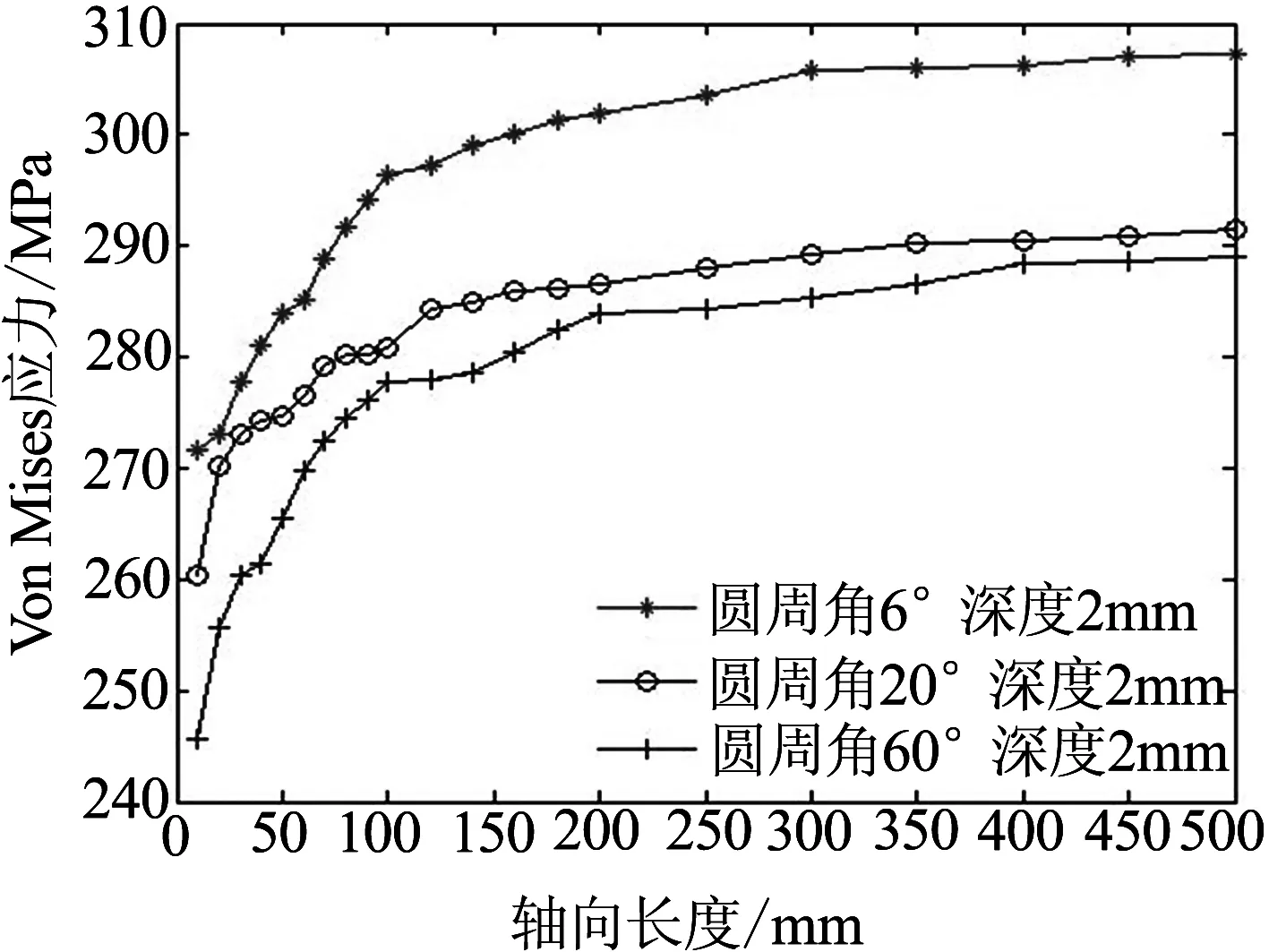

(1)缺陷宽度对应力的影响

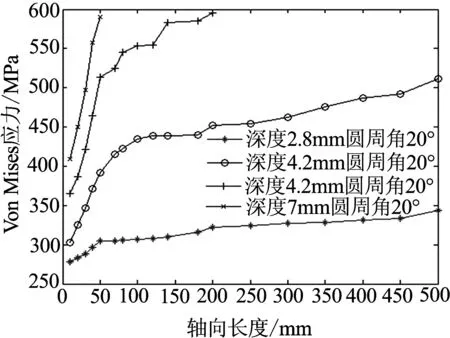

图5为相同缺陷深度条件下,三种不同缺陷宽度的管道在5MPa的工作压力作用下的等效应力曲线.当轴向长度小于200mm时,随着轴向长度的增加腐蚀管道的等效应力也随之增加,且应力增长的速度比较快;当轴向长度大于 200mm后,随着轴向长度的增加,腐蚀管道的等效应力开始趋于稳定,最终将大致恒定于某一特定值.图 6为相同缺陷宽度条件下,四种不同缺陷深度的管道在 5MPa的工作压力作用下的等效应力曲线.从图中可以看出,随着轴向长度的增加腐蚀管道的等效应力也随之增加.当腐蚀缺陷轴向长度较大时,等效应力随长度的增加也较大,轴向长度越大增长速度越快;当腐蚀缺陷轴向长度低于管壁壁厚的 30%时,随着轴向长度的增加腐蚀管道的等效应力大致会趋于稳定.可以看出,管道腐蚀缺陷的轴向长度对管道剩余强度的影响较大.

图5 均匀腐蚀缺陷宽度对等效应力的影响

图6 均匀腐蚀缺陷轴向长度对等效应力的影响

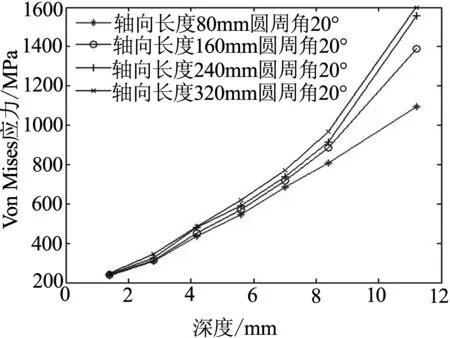

(2)缺陷深度对应力的影响

图7为不同腐蚀缺陷深度条件下管道的等效应力曲线.从图中可以看出,在 5MPa的工作压力作用下,当均匀腐蚀缺陷的宽度和长度不变时,腐蚀深度越大,腐蚀管道的等效应力越小,二者形成的关系曲线可以近似为二次曲线.由此可知,腐蚀深度越小,腐蚀管道所受的等效应力的增加幅度也越小;腐蚀深度越大,腐蚀管道所受的等效应力的增长速度也越快.除此之外,当缺陷的深度和圆周角相同时,等效应力随着轴向长度的增大而增大,这也验证了图 5和图 6的结论.

图7 均匀腐蚀缺陷深度对等效应力的影响

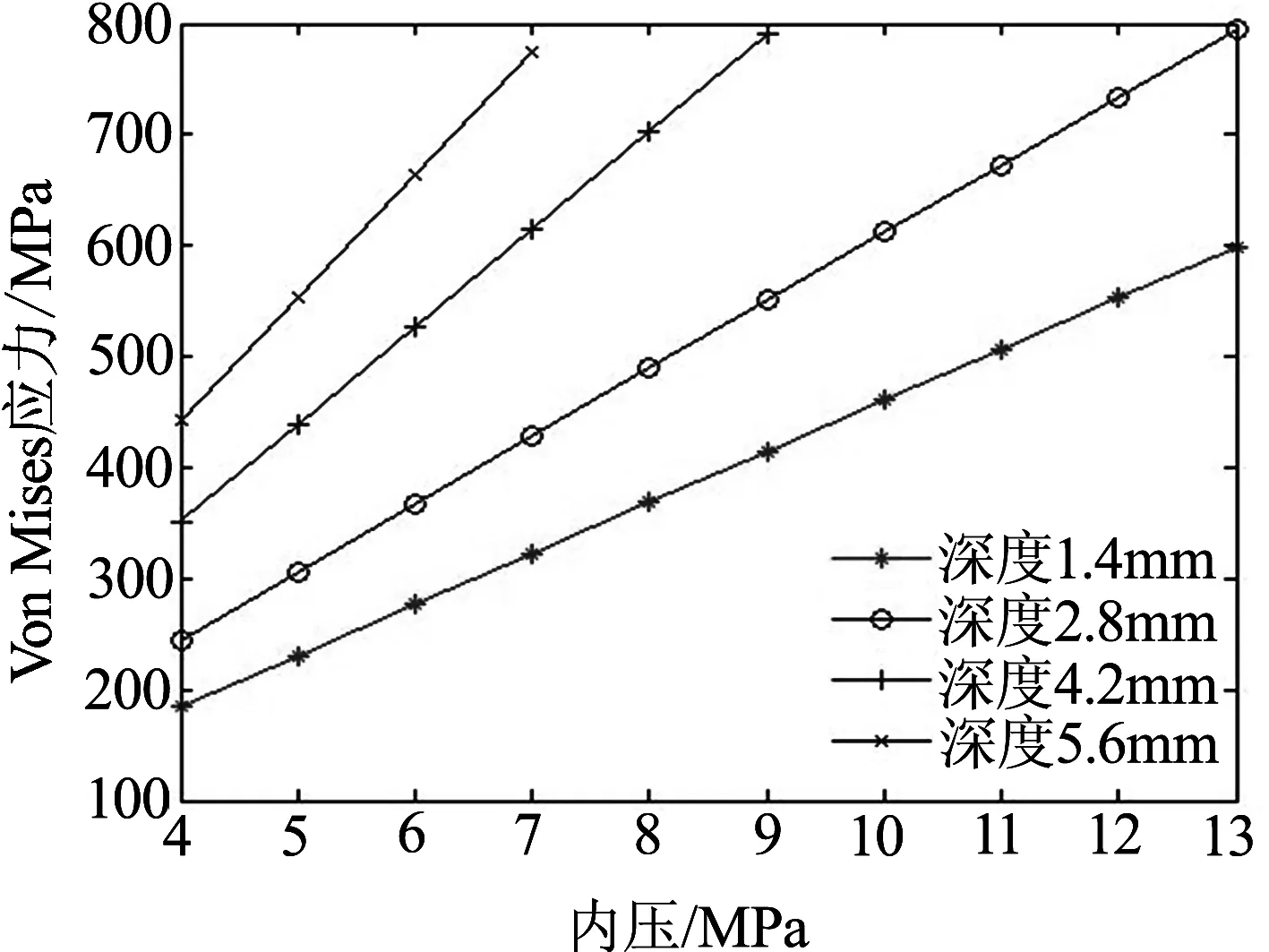

(3)工作压力对应力的影响

图8为均匀腐蚀管道不同工作压力条件下管道的等效应力曲线,图中表明:腐蚀管道的工作压力是影响腐蚀管道等效应力的重要因素之一,也是确定腐蚀管道剩余强度的关键部分.在均匀腐蚀中,当腐蚀缺陷的长度、宽度和深度一定时,腐蚀管道的等效应力随着工作压力的增加呈线性增长;当工作压力一定时,等效应力与腐蚀深度之间近似成正比增加.

图8 均匀腐蚀管道工作压力对等效应力的影响

3.2 点蚀腐蚀缺陷

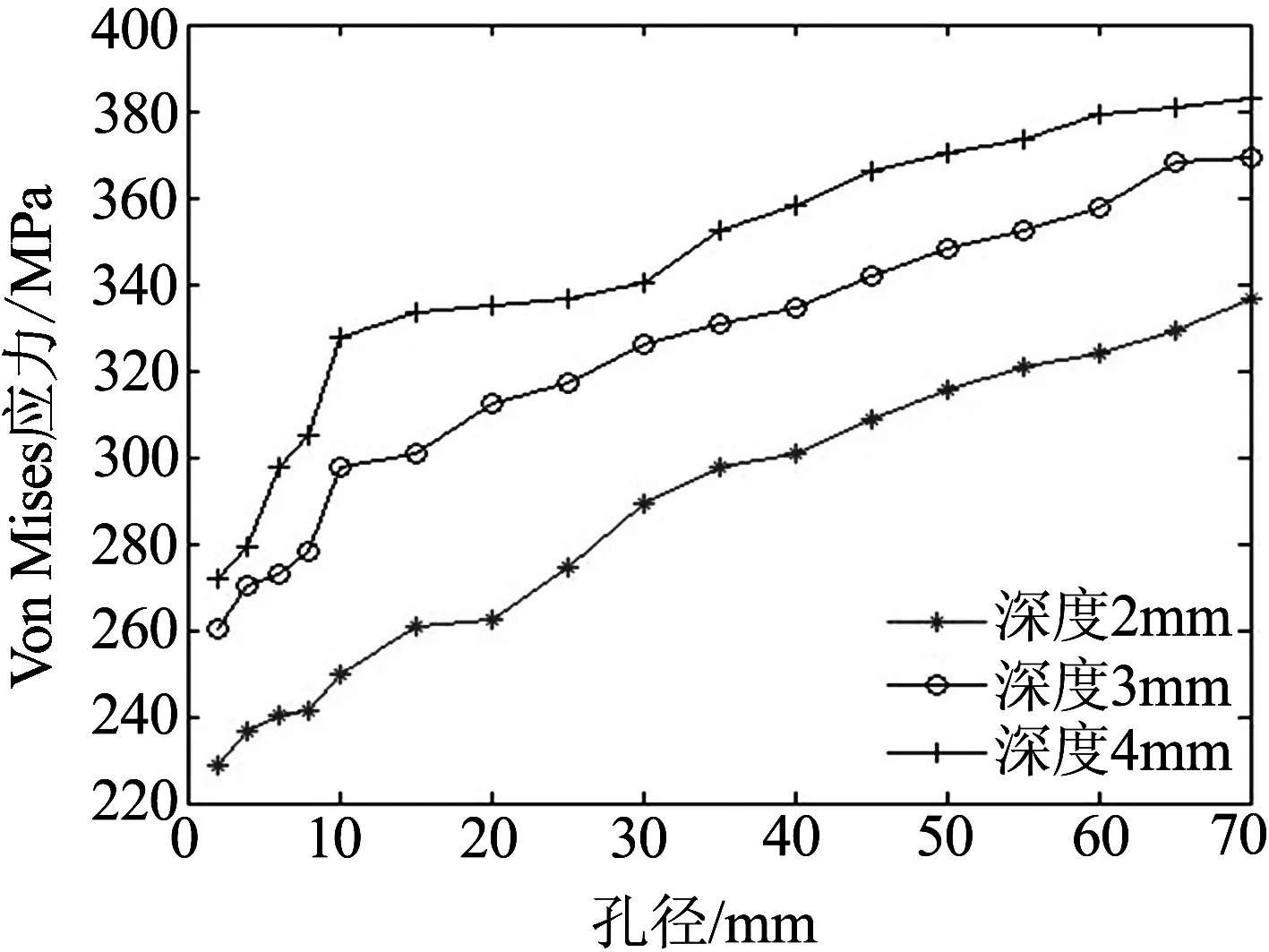

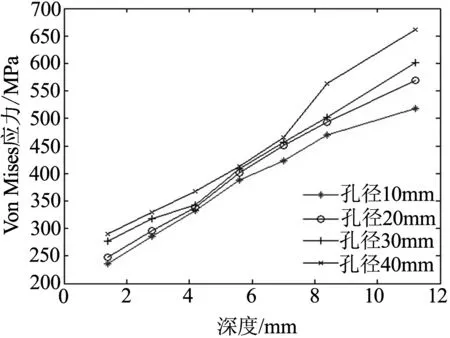

点蚀腐蚀缺陷形态和类型有很多种,为了分析的方便,选取圆形形态的点蚀腐蚀缺陷进行分析[10].构成圆形缺陷的两个要素分别为腐蚀缺陷的孔径和深度.图9为不同腐蚀缺陷孔径和腐蚀缺陷深度对管道等效应力的影响曲线.

(1)缺陷直径及缺陷深度对应力的影响

由图 9可以看出,点蚀缺陷管道的等效应力主要与缺陷处的孔径和腐蚀深度有关,且点蚀深度在腐蚀管道等效应力的确定中具有非常重要的影响作用.相同孔径的腐蚀缺陷,点蚀剩余管壁越薄管道的等效应力就越大.当腐蚀管道缺陷处产生应力集中后,管道所受的等效应力将随着腐蚀深度的增大而大幅度增加,并且孔径越大所受的等效应力就越大.同时,孔径越大产生应力集中时的孔深也越大.当腐蚀深度达到管道壁厚的 60%以上,上述四种不同孔径的点蚀缺陷管道均发生失效.

(a)缺陷孔径

(b)缺陷深度

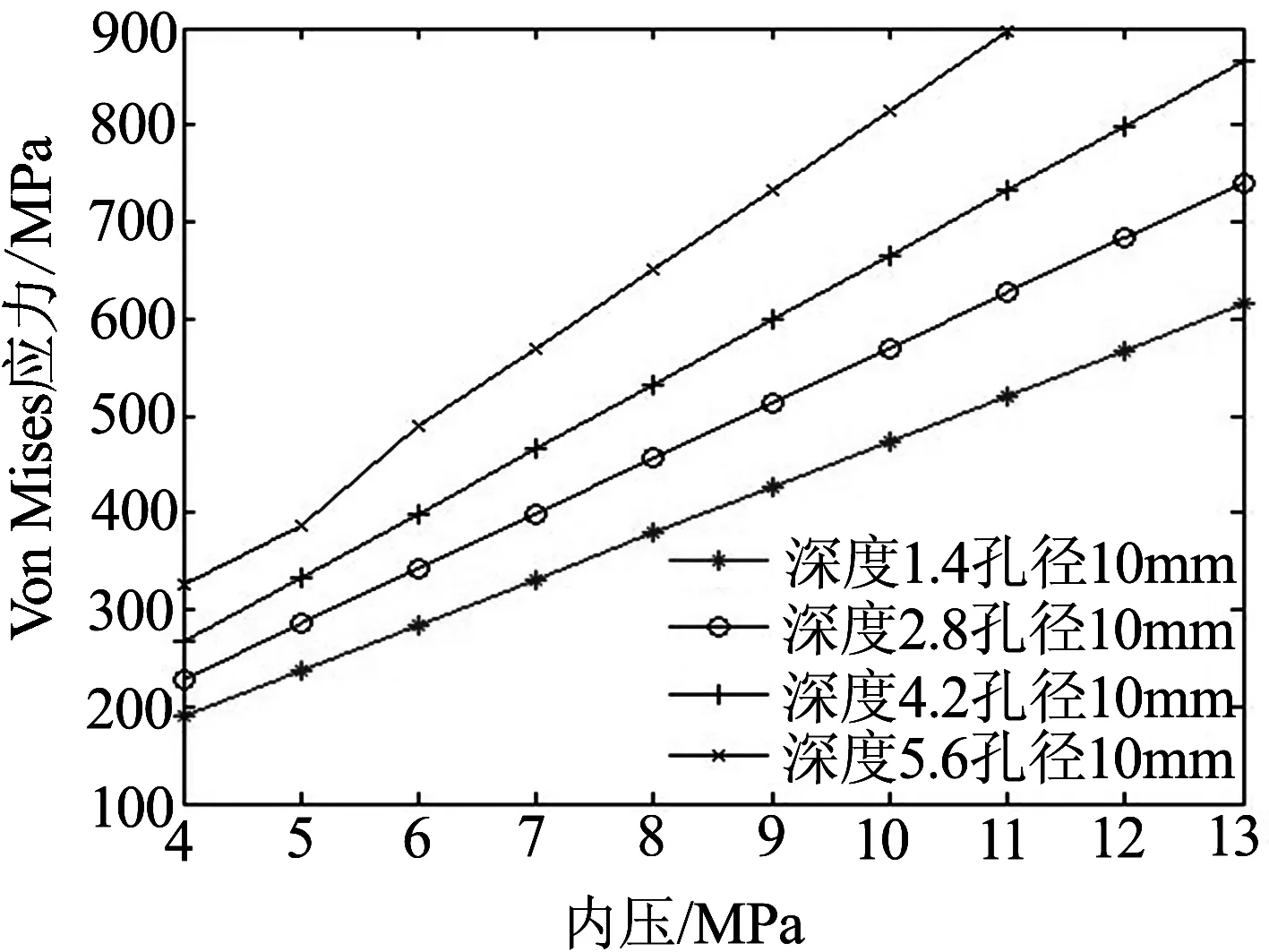

(2)工作压力对应力的影响

图10为点腐蚀管道不同工作压力条件下管道的等效应力曲线.与图 8类似,当腐蚀缺陷的长度、宽度和深度一定时,腐蚀管道的等效应力随着工作压力的增加呈线性增长;当工作压力一定时,等效应力与腐蚀深度之间近似成正比增加.从图8和图11的分析可以猜测,腐蚀管道的工作压力对于各种腐蚀缺陷的影响都是近似相同,与其腐蚀管道的等效应力都呈线性关系.

图10 点腐蚀管道工作压力对等效应力的影响

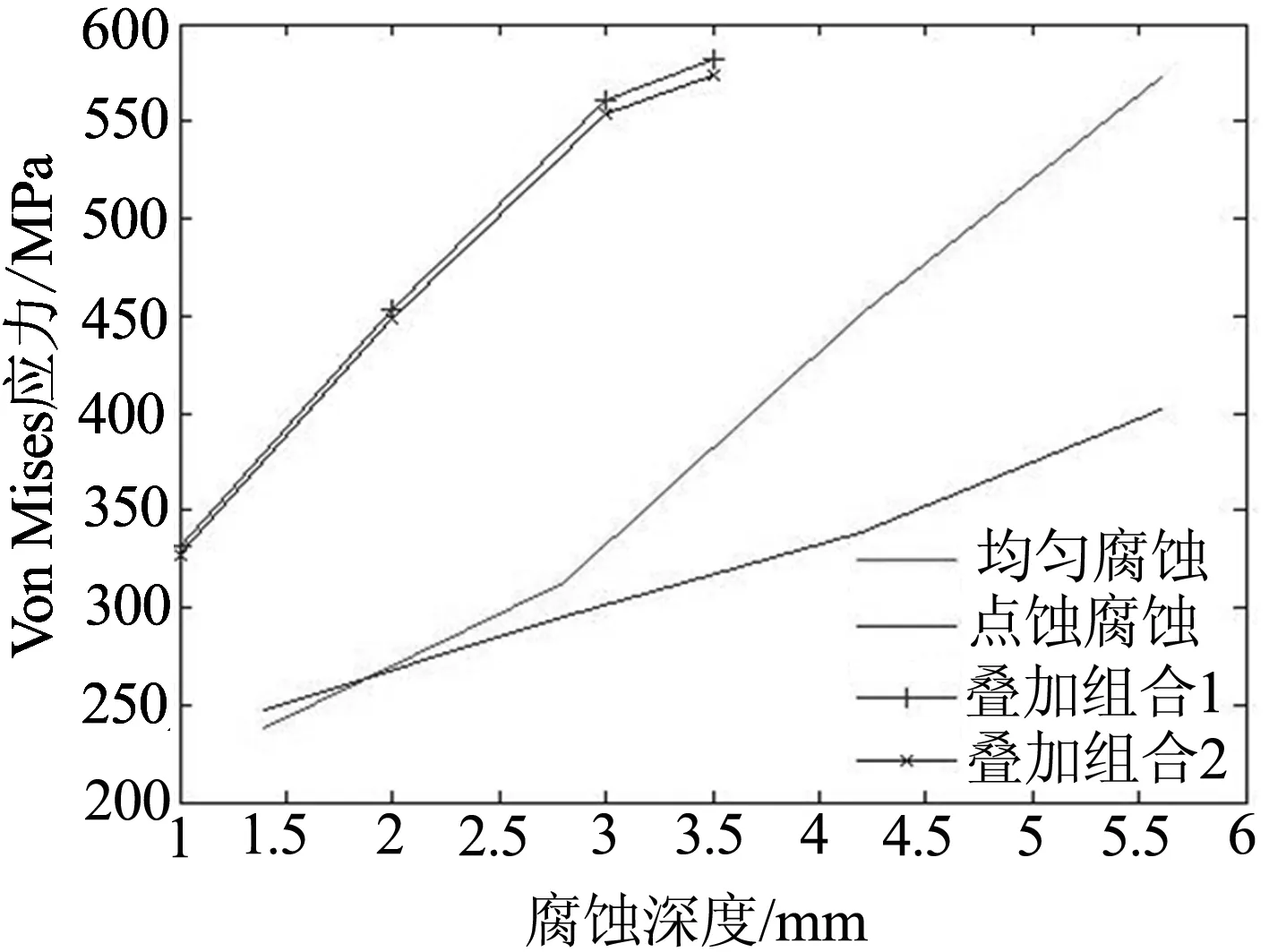

图11 腐蚀叠加缺陷对等效应力的影响

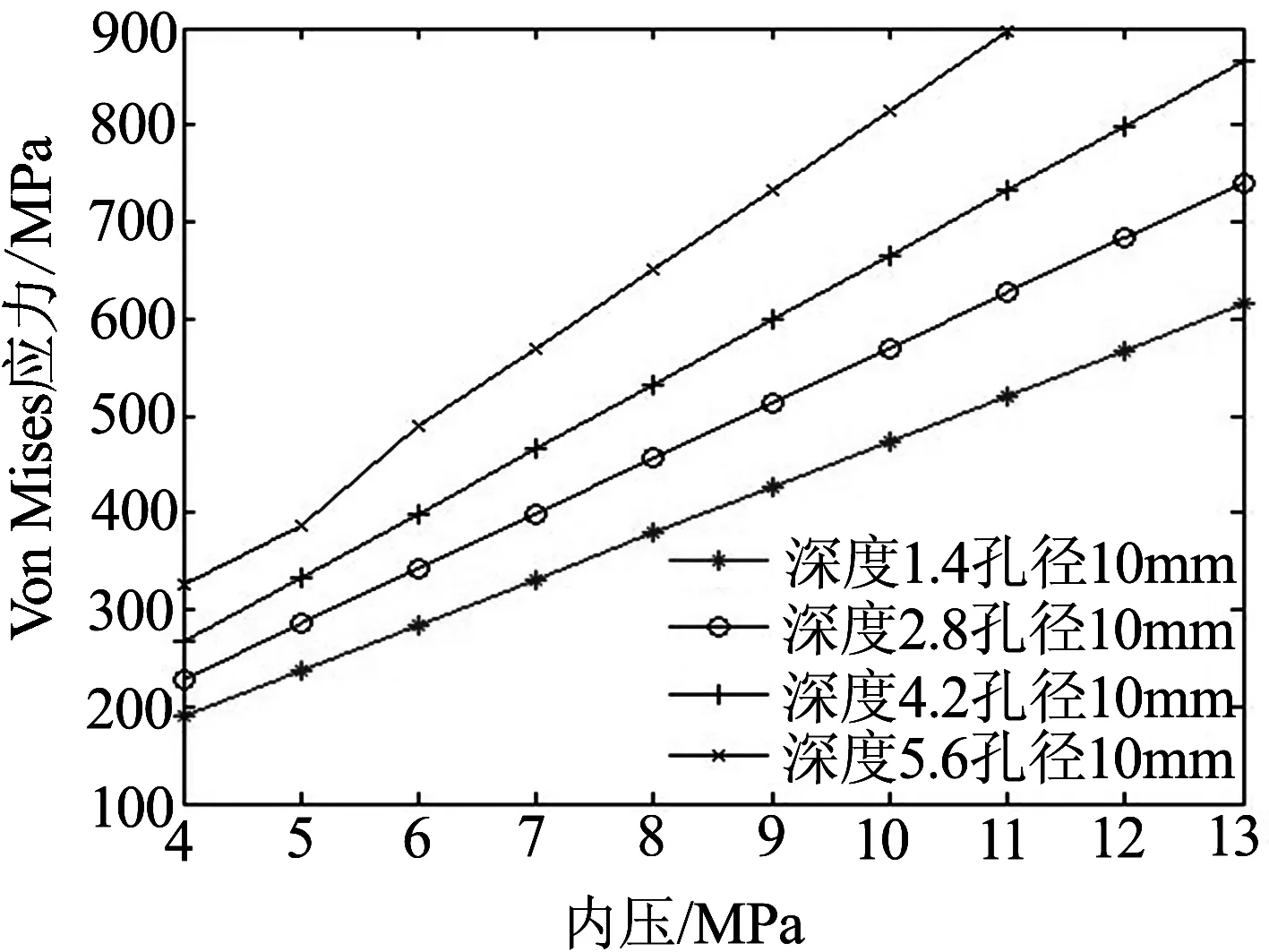

3.3 均匀腐蚀缺陷与点蚀腐蚀缺陷叠加

根据上文对均匀腐蚀缺陷和点腐蚀缺陷的详细分析,同时针对课题研究需求,选取两种腐蚀缺陷叠加组合作为研究分析对象,具体说明如下:

(1)叠加组合 1:均匀腐蚀缺陷固定,叠加到点腐蚀缺陷上,点腐蚀深度作为变量.

均匀腐蚀缺陷尺寸:深度 2mm,圆周角 20°,长度 200mm;

点腐蚀尺寸:孔径 20mm,深度 1、 2、 3、 3.5mm.

(2)叠加组合 2:点腐蚀缺陷固定,叠加到均匀腐蚀缺陷上,均匀腐蚀深度作为变量.

点腐蚀缺陷尺寸:孔径 20mm,深度 2mm;

均匀腐蚀尺寸:长度 200mm,圆周角 20°,深度 1、 2、 3、 3.5mm.

图11为腐蚀叠加缺陷对等管道效应力的影响曲线,如图所示,在腐蚀缺陷深度相同的情况下,叠加腐蚀管道所受的等效应力比均匀腐蚀或是点蚀单独存在时所受的等效应力要偏大.因此,存在叠加腐蚀缺陷的管道更容易损坏.并且在总深度相同的情况下两种组合的叠加腐蚀管道所受等效应力相差不大,由此可以看出腐蚀深度仍是叠加腐蚀管道所受等效应力最重要的影响因素.

4 结论

腐蚀管道剩余强度分析对于埋地管道的运营安全、维修管理有着重要的参考意义.本文运用ANSYS有限元分析法分别对均匀、点蚀和组合腐蚀缺陷管道的剩余强度进行计算和分析,主要结论如下:

(1)在均匀腐蚀中,在相同腐蚀深度条件下,随着轴向长度的增加腐蚀管道的等效应力也随之增加,且应力增长的速度较快.当腐蚀尺寸的轴向长度大于200mm后,随着轴向长度的增加腐蚀管道的等效应力开始趋于稳定,最终将大致恒定于某一特定值.腐蚀管道所受等效应力与腐蚀深度呈二次曲线关系,当腐蚀缺陷深度较大时,等效应力随轴向长度的增加而增长较快;当腐蚀缺陷深度低于管壁的30%时,随着长度的增加腐蚀管道所受等效应力大致会趋于稳定;

(2)相同孔径的腐蚀缺陷,点蚀剩余管壁越薄管道的等效应力就越大.当腐蚀管道缺陷处产生应力集中后,管道所受的等效应力将随着腐蚀深度的增大而大幅度增加,并且孔径越大所受的等效应力就越大,且孔径越大产生应力集中时的孔深也越大;

(3) 对于多种腐蚀缺陷叠加的情况,其管体所受的等效应力比每个腐蚀缺陷单独存在时所受的等效应力要大,更容易损坏.但当总深度相同时,不同叠加腐蚀缺陷所受的等效应力相差不大;

(4)在一定的腐蚀缺陷条件下,随着腐蚀管道工作压力的增加管道的等效应力呈线性增长趋势.

[1]杨燕,李自力,文闯. 杂散电流对X70钢干扰影响的腐蚀试验[J]. 腐蚀与防护,2013,34(5):391-394.

[2]刘晖,杨秘. X65钢海管在CO2/H2S环境中的腐蚀研究[J]. 全面腐蚀控制,2012,26(8):26-31.

[3]李敏,方江敏,王伟. ANSYS法对含腐蚀含缺陷管道的剩余强度评价[J]. 石油化工设备技术,2013,34(2):9-1.

[4]孙丽丽,王尊策,王勇,等. 基于ANSYS有限元法的含双点及组合腐蚀缺陷管道应力分析[J].兵器材料科学与工程, 2014,37(1):5-7.

[5]ASTANIN V, BORODACHEV N, BOGDAN S. Strength of corroded pipelines[J]. Strength of Materials, 2009, 41(5):506-515.

[6]王勇,李洋,孙世斌,等. 腐蚀缺陷管道剩余强度ANSYS有限元模拟可行性研究[J]. 兵器材料科学与工程, 2014, 37(3): 12-16.

[7]杨理践,才博,高松巍. 基于Mises强度准则的腐蚀缺陷管道评价方法[J]. 腐蚀与防护,2014,35(12):1194-1198.

[8]刘贤玉,张超,曹峰,等. 内腐蚀管道失效压力非线性有限元分析[J]. 化学工程与装备,2015,43(12):40- 42.

[9]张攀峰,於孝春. 受直流杂散电流影响埋地管线的ANSYS模拟[J]. 腐蚀与防护,2011,32(2):146-149.

[10]孙东旭,吴明,谢飞, 等. 外腐蚀管道剩余寿命的有限元分析[J]. 辽宁石油化工大学学报,2015,35(6):24-27.

[11]穆怀,曾祥国,李洋,等. 多缺陷相互作用及对油气管道强度影响研究[J]. 四川理工学院学报:自然科学版, 2016, 29(2): 46-50.

Residual Strength Analysis of Urban Buried Corrosion Pipeline based on Finite Element Method

WANG Haitao,CHANG Shengtao, JIN Hui, KONG Minghui, YAN Shuai

(School of Civil and Safety Engineering, Dalian Jiaotong University, Dalian Liaoning 116028,China)

Based on measured corrosion defects of a buried pipeline in Dalian area, the influence of uniform and pitting corrosion defects on stress and strain of the pipeline was simulated by using ANSYS finite element software. The results show that the equivalent stress and corrosion depth of corroded pipeline are quadratic curve relationship under uniform corrosion condition. When the depth of corrosion defect is lower than 30% of the pipe wall, the equivalent stress of corroded pipeline tends to be stable with the increase of the length. Under the condition of the same pore size, the thinner the remaining pipe wall is, the greater the equivalent stress is. Compared with the single corrosion defects, the equivalent stress of the pipe is larger and the pipeline is more easily damaged under combined corrosion. Under the condition of certain corrosion defects, the equivalent stress of pipeline increases linearly with the increase of working pressure of corroded pipeline.

pipeline corrosion; finite element; residual strength; equivalent effective stress

1673- 9590(2017)02- 0094- 05

2016- 01-29 基金项目:国家自然科学基金资助项目(51208073);辽宁省"百千万人才工程"人选项目择优资助项目(2014921061);辽宁省高等学校优秀人才支持计划资助项目(LJQ2014049);大连市高层次人才创新支持计划资助项目(2015R073)

王海涛(1982-),男,副教授,博士,主要从事岩土工程与地下结构工程方面的研究

A

E- mail:wht@djtu.edu.cn.