利用CAD/CAE技术分析和优化桥式起重机主梁设计

吴锋 冯建平

中国石油化工集团公司物资装备部

1 前言

随着中国经济的腾飞和机械工业的发展,起重机在人们生产生活中的应用越来越广,其形式和种类也越来越多,以满足不同场合的需要。

笔者在对一起重机企业的现场检验过程中,发现该企业采用了三小车外加一电动葫芦的结构型式(QES40/20+20/5t)。该企业设计人员采用传统手工计算发现要求吨位的起重机若采用常规截面,虽然强度验算符合要求,但主梁下挠度将与许用挠度相差无几。考虑到原材料偏差和制造加工误差,设计人员打算增大截面,以提高安全系数。为了帮助企业节约材料,降低生产成本,笔者采用目前最先进的有限元分析方法对该起重机进行了模型重建及有限元分析,以确定截面值及其安全性能。

2 有限元模型建立

2.1 起重机主要性能参数

该桥式起重机与普通桥式起重机不同,它有三个小车,起升载荷分别为40t和20t,另外在主梁一侧走台下还挂着一个5t的电动葫芦。主要性能参数为:额定载荷:40t;跨度:23m;小车轨距:3.6m;工作级别:A5;葫芦用工字钢:30#特殊工字钢;40t小车自重10.884t;20t小车自重5.835t;5t电动葫芦自重0.631t;结构件材料采用Q235B,主梁截面尺寸如图1所示。

图1 主梁截面尺寸

2.2模型建立

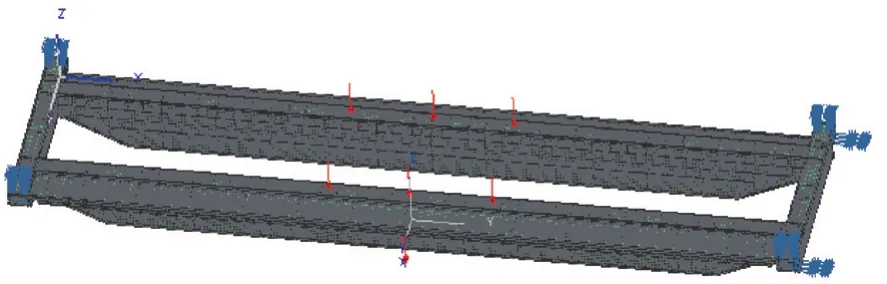

本文采用ANSYS进行分析验证,版本为11.0。考虑到对于大型设备,ANSYS的建模功能相对于其他三维设计软件薄弱,故本文采用主流三维设计软件之一的Unigraphics进行该起重机的三维建模。建立好的起重机桥架模型如图2所示。

图2 桥架模型

Unigraphics软件除具有强大的三维实体建模与装配建模外,还具有较强的运动分析、干涉检查、仿真运动及载荷分析功能。其网格划分及载荷添加功能,运行速度较ANSYS快,操作更为直观。故本模型在Unigraphics中划分网格、添加载荷和约束。对于起重机而言,采用的是钢板焊接成型,所用钢板厚度相对于梁截面的高度和宽度较小,宜采用有限元中的SHELL模块进行网格划分[1]。故本文采用SHELL63单元划分网格[2]。

双梁桥式起重机是由四个大车车轮支撑在轨道上行走的。因此,可参照空间简支梁来对桥架施加约束:在一侧端梁两端车轮支撑处施加沿Z方向的约束,另一侧相同部位施加沿Y和Z方向的约束。采用自由网格划分后的有限元计算模型如图3所示。

图3 有限元计算模型

3 分析和验证

3.1 工况一

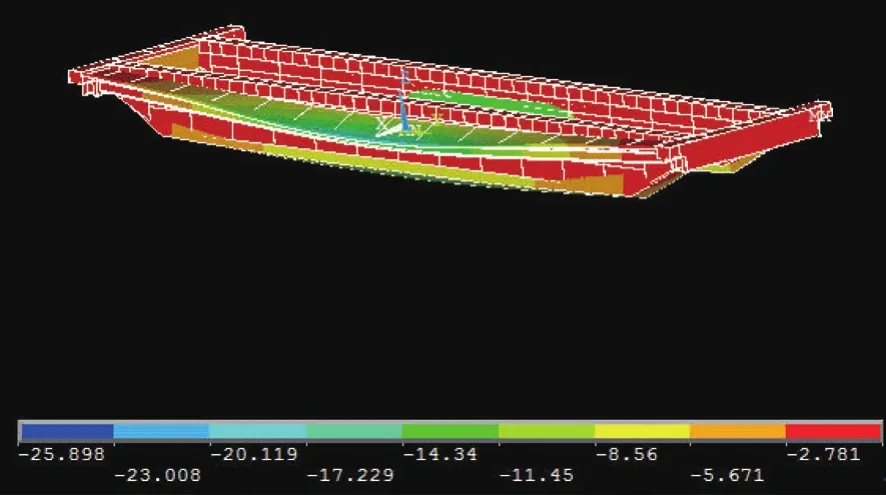

该起重机主梁设计载荷为40t,实际可能的最不利工况为中间40t小车在跨中起吊额定载荷,其余小车离跨中最小距离,同时5t电动葫芦位于跨中,如图4所示。针对此工况对模型施加相应载荷,如图3所示。将Unigraphics生成的有限元分析文件导入ANSYS,形成ANSYS的节点、单元及相应的约束与载荷,然后进入ANSYS进行问题的求解。计算所得位移云图如图5所示。

图4小车位置图

图5 工况一主梁位移云图

从图5中可得跨中最大下挠值为25.898mm。该起重机设计工作级别为A5,跨度L=23m,故许用跨度:[f]=L/800=23000/800=28.75mm[3]。还有一定的余量,符合要求。

3.2 工况二

该企业由于技术力量比较薄弱,设计人员设计时比较保守。该企业提供的技术资料中对主梁下挠的计算采用的是最不利工况条件:将所有小车及葫芦的重量均放于跨中进行验算,得出下挠值为28.13mm,此值的确与许用值相差无几。但手工计算中没有考虑主梁内各筋板的作用。故在此以所有载荷均位于跨中进行有限元计算。在Unigraphics中针对工况二对模型施加载荷后,转入ANSYS进行分析,得位移云图如图6所示。

从图中可得跨中最大下挠值为27.25mm。可见主梁内筋板的效果不可忽视。该截面还是可以满足使用要求的。另外工况二下的应力云图如图7所示,由于从Unigraphics导入到ANSYS后,如不对单位制进行改动,得到的应力单位为kPa,故最大应力为123MPa。Q235B许用应力为135MPa[4],符合要求。

图6 工况二主梁位移云图

图7 工况二主梁应力云图

4 结论

本文利用主流软件Unigraphics和ANSYS,对采用三小车加一电动葫芦结构型式的主梁进行了有限元分析。与手工计算相比,对起重机的有限元计算充分考虑了各大小筋板的作用及结构细节,能更真实地反映设备的综合性能。通过对最不利工况和实际工况的计算分析,表明该起重机现行设计的结构强度和刚度均满足要求,无需增大截面。利用CAD/CAE技术,将为企业节省大量生产成本,在确保安全的前提下,实现效益最大化。

[1]谢慧超,陈传胜,孟亚. 基于CAE理论的起重机箱形梁有限元分析. 机电产品开发与创新,2005,2.

[2] 秦宇. ANSYS11.0基础与实例教程. 北京:化学工业出版社,2009.

[3] GB/T 3811-2008. 起重机设计规范.

[4] 张质文,虞和谦,王金诺,包起帆. 起重机设计手册. 北京:中国铁道出版社,1998