减速器用高强镁合金力学及腐蚀行为研究

王小宁+张长军

摘 要:为了减轻减速器质量,改善车辆的噪音、震动现象,利用感应熔炼制备了Mg-Ca-Zn-Ni-Cu合金,利用DSC确定合金的相变温度,在热挤压变形对铸态合金进行强化处理,利用SEM、XRD、TEM分别对铸态、挤压态合金试样的组织形貌、相组成及尺寸进行表征;通过硬度测量、压缩及拉伸试验、失重比测试分别对合金的力学行为、降解行为进行研究。结果表明,Mg-Ca-Zn-Ni-Cu合金能满足制备减速器所需力学性能及耐蚀性。

关键词:降解材料;镁合金;力学行为;腐蚀行为

中图分类号:U415.5 文献标志码:B

文章编号:1000-033X(2017)03-0107-05

Abstract: In order to reduce the weight of the gear reducer and alleviate the noise and vibration of the vehicle, Mg-Ca-Zn-Ni-Cu alloy was prepared by induction melting. The phase-transition temperature of the alloy was determined by differential scanning calorimetry (DSC). The cast alloys were strengthened by hot extrusion deformation. The microstructures, phase compositions and sizes of the as-cast and extruded alloys were characterized by SEM, XRD and TEM. The mechanical behavior and degradation behavior of the alloy were studied by hardness, compression and tensile tests and weight loss ratio tests. The results show that Mg-Ca-Zn-Ni-Cu can meet the requirements of mechanical properties and corrosion resistance of the gear reducer.

Key words: degradable material; magnesium alloy; mechanical behavior; corrosion behavior

0 引 言

減速器是动力和传动系统的重要组成部分,是实现变速和动力传递的关键,而减速器箱体在整个减速器总成中起支撑和连接的作用,它把各个零件连接起来,支撑传动轴,保证各传动机构的正确运转。这类箱体须有一定的强度,满足抗拉强度不小于230 MPa、屈服强度不小于190 MPa、布氏硬度不小于75等要求,并具有良好的密封性。

镁合金因具备独特的性能,如密度低、比刚度和比强度高,成为了继钢铁、铝之后的第三大金属工程材料[1-6]。镁合金密度小、重量轻,是汽车工业中铝合金最好的替代品,能够显著减轻汽车自身的质量,提升车辆的装载能力,改善车辆的刹车、加速性能,降低燃油成本和废气排放,同时也可以极大程度地改善车辆的噪音、震动现象。镁及其合金因塑性低、化学性质活泼、耐蚀性差等原因不能广泛地应用于实际。目前,已应用沉淀、弥散、细晶、热处理等强化和复合强化处理方法来提高镁的综合性能[7-12]。

近年来,Mg-Ca系合金得到广泛研究。研究表明,浇铸前Ca的加入可与Mg形成高熔点的金属化合物Mg2Ca,提高合金的燃点,减轻溶体的氧化;微量钙元素的添加可细化合金晶粒,改善合金力学行为[13-16]。在Mg-Ca系合金的基础上,添加一定量Zn元素,能在很大程度提高Mg合金的力学性能,如强度及延展性,还可弱化杂质元素导致的腐蚀行为[17-19]。

本文在研究Mg-Ca-Zn合金的基础上,添加Cu、Ni元素制备Mg-Ca-Zn-Ni-Cu合金,并调控添加元素的比例获得可用于制备减速器的材料。利用DSC确定合金的相变温度,通过热挤压变形对铸态合金进行再强化处理。利用SEM、XRD分别对铸态、挤压态合金试样的组织形貌及尺寸进行表征;通过硬度测量、压缩及拉伸试验、失重比测试分别对合金的力学行为、降解行为进行研究。

1 合金的组成

采用电阻丝加热熔炼炉(ZG-25A),在气体保护(保护气体为0.5%SF6与99.5%CO2的混合气体)条件下制备Mg-Ca-Zn-Ni-Cu合金,其中设计合金元素含量(质量百分数)为:Ca 5%、Zn 6%,Cu 0.5%,Ni 0.5%,表1为实际合金元素的含量。

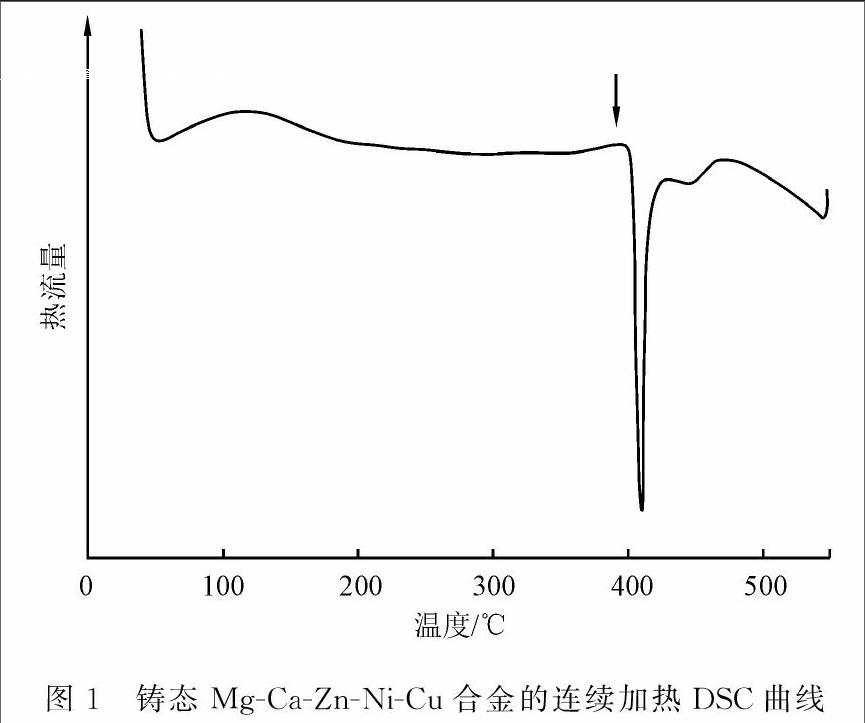

当加热速率为0.667 ℃·s-1时,Mg-Ca-Zn-Ni-Cu合金的连续加热DSC曲线如图1所示。可以看出,合金的相变起始温度约为400 ℃,因此热挤压温度确定为380 ℃;挤压铸态试样尺寸为Φ40 mm,挤压完尺寸为Φ7 mm,挤压比为32.65,挤压速率为2.5 mm·min-1。

利用X射线衍射(XRD,D/MAX 2400型X射线衍射仪,Cu Kα射线)对合金进行物相分析;利用金相(OM)观察合金的微观组织结构;在合金铸锭上通过线切割加工成符合ASTM标准的拉伸试样,利用HT-2420型万能试验机进行室温拉伸测试,其中每组相同试验条件试的样各4个,以确保试验数据的可靠性。利用HB-3000型显微硬度测量仪进行维氏硬度(HV)测量,保载载荷为250 kN,保载时间为15 s。腐蚀试样尺寸为 20 mm×20 mm×20 mm,试验前经金相砂纸打磨处理,然后用酒精清除表面油污,称量试样的初始质量。采用蒸馏水与3.0%KCl的混合溶液腐蚀介质,试验温度分别为室温及60 ℃。腐蚀试验后,试样在沸腾的铬酸(180 mg CrO3+1%AgNO3)中清洗5 min,然后再用丙酮、酒精进行清洗,最后烘干并称重;利用扫描电子显微镜(SEM,JEOL JSM-7000F型)观察试样的断口及腐蚀形貌。

2 合金微观组成及性能分析

2.1 微观组织及成分分析

合金铸态及挤压态XRD图谱如图2所示,可以看出合金铸态组织由基体α-Mg、析出相Mg2Ca、Mg2Ni、Mg2Cu及Mg6Ca2Zn3等组成。合金挤压态的相结构遗传或保持其铸态组成。但由于挤压变形前合金需要在370 ℃保温6 h后进行加热,这一过程使析出相在一定程度固溶到基体中,导致析出相数量降低,衍射峰强度弱化。

合金的显微组织结构如图3所示。由图3(b)可知,铸态合金由镁基体及沿晶界分布的析出相组成,其中镁基体呈等轴晶状(平均晶粒尺寸约50 μm),析出相尺度亦较大(平均宽约5 μm)。与铸态组织相比,合金挤压态基体相晶粒及析出相明显呈纤维化,空间分布与热挤压方向一致(图3(e))。另外,比较3图(b)及图3(d)可以发现,与铸态相比,挤压态基体相及析出相的尺度明显降低,这归因于挤压变形的回复与再结晶过程。

2.2 力学性能

铸态及挤压态试样的室温拉伸数据如图4所示,其中相同试验条件的试样每组各3个,以确保试验数据的可靠性。由图4可见,铸态合金的平均屈服强度为130 MPa,平均抗拉强度为180 MPa,形变过程没有明显的加工硬化现象;与之相比,挤压态试样的平均屈服强度为232 MPa,平均抗拉强度为391 MPa。热挤压变形明显提高了铸态Mg-Ca-Zn-Ni-Cu合金的屈服强度及抗拉强度。热挤压变形对镁合金的强化机制归因于:热挤压变形使合金晶粒及析出相细化,且空间交错分布(图3(c)),同时使合金位错的密度大幅增加,导致形变过程位错的启动不易进行,从而提高了合金的屈服强度及抗拉强度。另外,晶粒的细化及位错密度的增加使合金形变过程中处于软取向的滑移系增多,从而在一定程度上提高了合金的塑性变形能力。

图5为铸态及挤压态合金拉伸试样的断口形貌照片。从图5可以看出,挤压态合金拉伸试样断口呈明显的准解理断裂特征,并伴有少量的撕裂棱区域(图5(d)),这与相关的研究结果一致。铸态合金的拉伸断口主要为沿晶断裂形貌(图5(b)),伴有少量的撕裂棱区域,这与其较差的塑性变形能力相对。

表2为合金的维氏硬度(试验载荷为200 N,载荷保持时间为15 s)。从表2可知,铸态合金的平均硬度值为86,挤压态合金的平均维氏硬度值为120,表明经热挤压处理后的Mg-Ca-Zn -Ni-Cu合金显微维氏硬度大幅提高,平均增幅达30%。这与图4合金的拉伸力学行为测试结果一致。

2.3 腐蚀性能

图6为合金铸态及挤压态在室温及60 ℃条件下的失重比曲线。从图6可以看出,所有试样的腐蚀速率均随时间的延长而增加,且与试验温度成正比关系。与铸态相比,挤压态试样在相同测试环境下的降解速率稍有下降,腐蚀20 d后,测试温度为60 ℃的铸态试样失重比为3.2%,而室温环境试样失重比为4.35%。合金经热挤压后降解速率的降低与其晶粒尺度及析出相尺度、相连续性降低有关。

图7为不同试样浸泡20 d后的SEM形貌。由图7(a)、图7(c)可见,经过20 d的室温腐蚀,合金表现出典型的点蚀特征,但在一定程度上仍保持连续的微观组织形貌。经60 ℃下20 d的浸泡,铸态试样与挤压态相比(图7(d)),微观形貌已表现出一定的不连续性(图7(b)),这与其较快的腐蚀速率相对应(图6)。

3 结 语

本文为降低减速器自重,从而减轻汽车的质量,提升车辆的装载能力,改善车辆的刹车性能,提升车辆行驶安全性,降低燃油成本和废气排放,降低车辆行驶过程的噪音、震动现象,在Mg-Zn-Ca合金的基础上,添加Ni、Cu元素制备了Mg-Ca- Zn-Ni-Cu合金,通过热挤压变形对制备的铸态合金进行热变形处理,对比研究了铸态及挤压态合金的微观组织、力学性能及降解性能,得出如下结论。

(1)Ni、Cu元素的添加明显改善了铸态Mg-Ca-Zn合金的力学及腐蚀性能,铸态Mg-Ca-Zn-Ni-Cu合金的室温屈服强度为125 MPa,延伸率为3%;腐蚀30 d后, 60 ℃铸态试样失重比仅为4.3%。

(2)经热挤压处理后,Mg-Ca-Zn-Ni-Cu合金的屈服强度增至225 MPa;腐蚀30 d后, 60 ℃铸态试样失重比仅为3.2%。

(3)在实际应用中,Mg-Ca-Zn-Ni-Cu合金可以作为减速器材料,但其性能稳定性還需进一步试验验证。

参考文献:

[1] YANG M B,DE-YONG W U,HOU M D,et al.As-cast microstructures and mechanical properties of Mg-4Zn- x Y-1Ca(x=1.0,1.5,2.0,3.0) magnesium alloys[J].Transactions of Nonferrous Metals Society of China,2015,25(3):721-731.

[2] DU Y Z,ZHENG M Y,QIAO X G,et al.The effect of double extrusion on the microstructure and mechanical properties of Mg-Zn-Ca alloy[J].Materials Science & Engineering A,2003,583(4):69-77.

[3] LU Y,CHIU Y L,JONES I P.Three-dimensional analysis of the microstructure and bio-corrosion of Mg-Zn and Mg-Zn-Ca alloys[J].Materials Characterization,2015(112):113-121.

[4] ZHANG D F,XIA S,PAN F S,et al.Research status of effect of rare earth element on mechanical properties of magnesium alloys[J].Gongneng Cailiao/journal of Functional Materials,2014,45(5):05001-05007.

[5] 張丁非,谌 夏,潘复生,等.稀土元素对镁合金力学性能影响的研究进展[J].功能材料,2014,45(5):5001-5007.

[6] WANG R M,ELIEZER A,GUTMAN E M.An investigation on the microstructure of an AM50 magnesium alloy[J].Materials Science & Engineering A,2003,355(2):201-207.

[7] 刘生发,范晓明,王仲范.钙在铸造镁合金中的作用[J].铸造,2003,52(4):246-248.

[8] ZHANG L,DENG K K,NIE K B,et al.Microstructures and mechanical properties of Mg-Al-Ca alloys affected by Ca/Al ratio[J].Materials Science & Engineering A,2015(636):279-288.

[9] LUO A,PEKGULRYUZ M O.Cast magnesium alloys for elevated temperature applications[J].Journal of Materials Science,1994,29(20):5259-5271.

[10] 王文先,张金山,许并社.镁合金材料的应用及其加工成型技术[J].太原理工大学学报,2001,32(6):599-603.

[11] Decker R F.Renaissance in magnesium[J].Advanced Materials & Processes,1998,154(3):31-33.

[12] 张士宏,许 沂,王忠堂,等.镁合金成形加工技术[J].世界科技研究与发展,2001,23(6):18-21.

[13] 刘柞时,谢旭红.镁合金在汽车工业中的开发与应用[J].轻金属,1999(1):55-58.

[14] 陈力禾,赵惠杰.镁合金压铸及其在汽车工业中的应用[J].铸造,1999,48(10):45-50.

[15] 王渠东,曾小勤,吕宜振,等.高温铸造镁合金的研究与应用[J].材料导报,20003 (14):21- 23.

[16] DAHLE A K,LEE Y C,NAVE M D,et al.Development of the as-cast microstructure in magnesium-aluminium alloys[J].Journal of Light Metals,2001,1(1):61-72.

[17] ZHANG Z,COUTURE A,LUO A.An investigation of the properties of Mg-Zn-Al alloys[J].Scripta Materialia,1998,39(1):45-53.

[18] WEI L Y,DUNLOP G L,WESTENGEN H.Development of microstructure in cast Mg-AI-rare earth alloys[J].Materials Science and Technology,1996,12(9):741-750.

[19] WANG Q,CHEN W,ZENG X,et al.Effects of Ca addition on the microstructure and mechanical properties of AZ91magnesium alloy[J].Journal of Materials Science,2001,36(12):3035-3040.

[责任编辑:高 甜]