Si3N4陶瓷的快速成型研究

曹 冲,沈景凤,张培志,郭方全,祁 海

(1.上海理工大学 机械工程学院,上海200093;2.上海材料研究所,上海200437)

Si3N4陶瓷的快速成型研究

曹 冲1,2,沈景凤1,张培志2,郭方全2,祁 海2

(1.上海理工大学 机械工程学院,上海200093;2.上海材料研究所,上海200437)

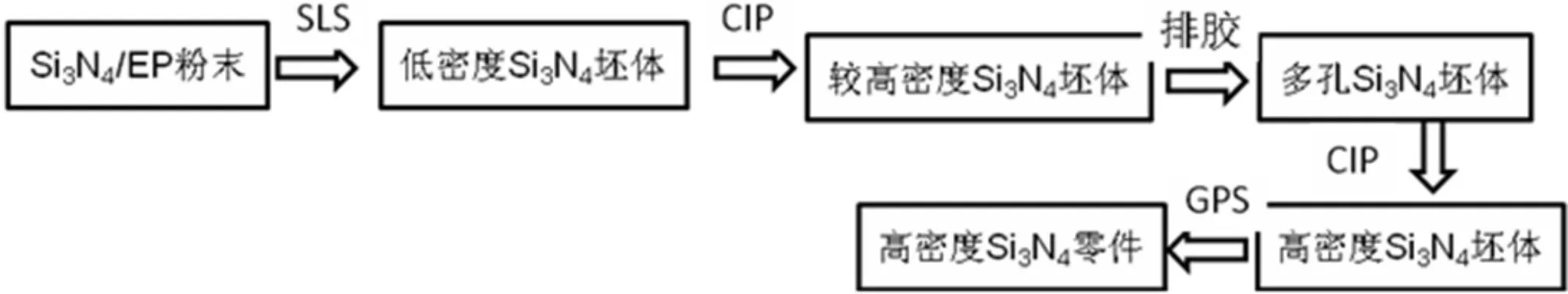

针对传统陶瓷成型方法成本高、周期长的问题,以氮化硅(Si3N4)和环氧树脂(EP)为材料,采用机械混合的方法制备Si3N4/EP复合粉末,通过选区激光烧结实验制备氮化硅零件素坯,再依次进行冷等静压、排胶、气压烧结等工艺处理后制得氮化硅陶瓷零件。结果表明,上述工艺实现了氮化硅陶瓷零件的个性化定制及近净尺寸成形,增大了素坯的密度和强度。最终制得密度约在3.2 g/cm3,硬度(HV10)在1 700 kgf/mm2以上,断裂韧性在6.0 MPa·m1/2以上,三点抗弯强度在900 MPa以上的高性能氮化硅陶瓷零件。

选区激光烧结;机械混合;粘结剂;氮化硅陶瓷;硬度;断裂韧性;抗弯强度

氮化硅是一种典型的高温结构陶瓷,有高硬度、高强度、高耐磨性及良好的防腐性能,在石油、化工、机械、医学等领域的应用广泛[1]。传统工艺陶瓷成型方法如:可塑法成型、注浆法成型和压制法成型等通常需要借助模具来实现,增大了制造成本,适用于批量生产。借助快速成型技术-选择性激光烧结(Selective Laser Sintering,SLS)可以制作形状复杂的陶瓷零件素坯,再经过排胶、等静压等后处理方法得到满足一定强度要求的零部件,实现零件的近净尺寸成形和个性化制造,缩短了制造周期,降低了制造成本[2-3]。

SLS采用软件离散-材料堆积的原理实现零件的成型。首先用分层切片软件对CAD模型进行Z方向上的离散分层,导入计算机后利用精确引导的激光束照射粉末材料,使其烧结熔融,未烧结的粉末则作为零件的支撑,如此逐层叠加形成零件的三维实体。现已应用于SLS成型技术的材料有:高分子粉末(聚苯乙烯、尼龙等)、金属粉、陶瓷粉等[4]。氮化硅等工程陶瓷烧结温度很高,而激光对粉末颗粒的能量辐射时间约为0.1 ms~0.1 s,故难于直接用激光烧结成型,所以一般将难熔的高熔点陶瓷颗粒进行包覆或混合低熔点高分子粘结剂,通过融化粘结剂间接实现陶瓷颗粒之间的粘结[5-6]。由于陶瓷颗粒未直接融化粘结,其力学性能通常不能满足实际应用的要求,需再经过排胶、等静压、高温烧结等后处理工艺制得满足强度和硬度要求的陶瓷零件[7-10]。北京科大的韩召等人对氮化硅粉体表面进行有机/无机两次覆膜改性后利用SLS技术制备了坯体强度和精度较好的陶瓷转子[11]。赵靖等人用聚甲基丙烯酸甲酯和聚甲基丙烯酸丁酯制备共聚物,将其与磷酸二氰胺混合后,对氮化硅陶瓷粉末进行包覆处理,成功实现了包覆粉末的SLS烧结,但粘结剂所占质量高达30%[12]。华中科大的史玉升等人通过SLS/HIP技术制造出较高密度的Al2O3陶瓷件,但力学特性与传统工艺相比仍有差距[13]。上海材料研究所认为优化Si3N4和EP粉末的粒径级配可以增大SLS素坯的密度和强度[14]。文章利用选区激光烧结技术(SLS)实现了氮化硅陶瓷负球面零件的3D打印成型,结合冷等静压、排胶、气压烧结等技术提高零件致密度和强度,最终实现了该零件的近净尺寸成型,最后通过磨削加工提高零件的磨削表面质量,解决了传统陶瓷成型方法复杂、成本高、周期长等问题,具有较高的工程应用前景。

1 试样制备与实验方法

1.1 材料制备

实验所用主要粉体材料为α-Si3N4,平均粒径D50<0.2 μm,纯度>95%,经喷雾造粒制得近球形Si3N4粉末颗粒,粒径分布范围50~120 μm,为了在高温烧结等后处理工艺时有效降低烧结温度,防止晶粒显著长大,氮化硅粉末中加入了少量MgO、Y2O3等二次烧结助剂。

所用粘结剂为双酚A型环氧树脂E-06,粒径为<30 μm,环氧值0.04~0.07,软化点110~135 ℃,其是热固性材料,熔点较低,收缩率小、化学稳定性好、价格低廉,经济实用,分子结构中的羟基和醚键在固化过程中具有较高的内聚力和粘附力,固化后具有优良的粘结性能。

经喷雾造粒的Si3N4粉末与EP粘结剂先置于烘箱中于60 ℃干燥1 h。然后按照100:10的质量比加入粘结剂,球磨混合3~5 h。

1.2 试验方法

选用HRPS-IV快速成型系统在固定的工艺参数(激光功率16%,单层厚度0.12 mm,扫描间距0.15 mm/s,扫描速度2 500 mm/s)下对Si3N4/EP粉末进行选区激光烧结实验制备氮化硅零件素坯。

将素坯放入排胶炉去除高分子粘结剂(升降温速3~5 ℃/min,在最高温度700℃下保温2 h)。

排胶前后分别采用湿袋式冷等静压方法(CIP)增大SLS制件的密度和强度。先将形坯放入由弹塑性材料制成的包套中,依次进行抽真空、密封后放入等静压机。压力升降压速度3~5 MPa/s,排胶前初次冷等静压压力<250 MPa,排胶后再次冷等静压压力>300 MPa,保压30 s。

采用气压烧结(GPS)方法高温烧结Si3N4素坯(将Si3N4素坯置于2~6 MPa的N2气氛中,烧结温度1 700~1 900 ℃)。然后对Si3N4烧结体进行热等静压(HIP)处理(将Si3N4烧结体置于100~200 MPa的N2气氛中,烧结温度1 700~1 900 ℃),最后进行热处理(将Si3N4烧结体置于N2气氛中在1 300~1 500 ℃下保温10~20 h)。

用TESCAN VEGA3 SBU型真空扫描电子显微镜(SEM)观察Si3N4/EP粉末及不同试验阶段试件断口截面的微观形貌。

参考GB/T 3850测量热处理后的氮化硅密度;参考GB/T 16534测量其硬度;参考ASTM F2094测量其断裂韧性;参考GB/T6569测量其三点抗弯强度。

图1 工艺试验流程图

2 实验结果与讨论

2.1 微观形貌

如图2(a)所示,Si3N4粉末为中间凹陷的近球形颗粒,四周被粘结剂包围。观察图2(b)发现经SLS烧结后Si3N4颗粒之间两两相切,粉末中的粘结剂融化后通过粘性流动在一定程度上填充了颗粒间的空隙使Si3N4颗粒由点接触变为面接触,形成多孔疏松的低密度坯体。

图2 不同工艺处理后的Si3N4形坯断面形貌

如图2(c)所示,冷等静压后,氮化硅球形颗粒受力移动、重排,Si3N4颗粒因挤压而变形,空隙减小,接触面积增大,环氧树脂粘结颈受到挤压后断裂进一步填充了较小的空隙。排胶后由于粘结剂的分解导致形坯内部出现许多孔洞,致密度和强度降低,变为多孔的氮化硅坯体,再次冷等静压后气孔消失,获得较高致密度的氮化硅坯体。从图2(d)可以看出,通过气压烧结后大量颗粒间烧结颈出现,气孔闭合,但是晶粒粗大,尺寸分布不均。

2.2 密度

对比图3发现,经不同阶段处理后氮化硅零件坯体的体积逐步缩小,密度逐渐增大,如表1所示。

表1 不同阶段的氮化硅零件体积密度

2.3 力学性能

采用上述工艺步骤制造的氮化硅陶瓷,微观结构均匀,密度约为3.2 g/cm3,硬度(HV10)在1 700 kgf/mm2以上,断裂韧性在6.0 MPa·m1/2以上,三点抗弯强度900 MPa以上。

2.4 应用实例

由于陶瓷材料硬度高、磨损率低、磨损颗粒小,在人工假体中的应用越来越广。在人工髋关节置换术中,由于个体差异,不同个体需要体积大小不同的人工髋关节假体,而传统成型工艺-挤压成型通过模具压制素坯,这种方法适用于批量生产,进行单个产品的定制势必增加制作成本,且挤压成型受产品形状所限往往留有较大的余量,进一步增加了加工成本[15]。采用选区激光烧结制备人工髋关节假体实现了假体的个性化定制及近净尺寸成形,周期短,成本低。首先利用CT技术获取患者髋关节大小形貌,绘制其三维数字模型,用SLS制备髋关节素坯后经排胶、等静压、气压烧结等后处理工艺最终制得适用于患者的人工髋关节假体,如图3。

图3 分别经过SLS烧结、冷等静压、排胶、气压烧结、机加工后的人工髋关节假体-臼

3 结束语

通过机械混合粘结剂的方法,制备了SLS用Si3N4/EP粉末,结合选区激光烧结、冷等静压、气压烧结、热等静压等工艺制备出在密度约在3.2 g/cm3,硬度(HV10)在1 700 kgf/mm2以上,断裂韧性在6.0 MPa·m1/2以上,三点抗弯强度在900 MPa的氮化硅陶瓷零件。实现了陶瓷零件的快速近净尺寸成形,无需模具、周期短、成本低,适用于小批量生产和个性化定制。

[1] 于思远.工程陶瓷材料的加工技术及其应用[M].北京:机械工业出版社,2008.

[2] 张文毓.快速成形技术及其应用[J].航空制造技术,2011(9):50-53.

[3] 史玉升,刘锦辉,闫春泽,等.粉末材料选择性激光快速成型技术及应用[M].北京:科学出版社,2012.

[4] 任继文,刘建书.选择性激光烧结主要成型材料的研究进展[J].机械设计与制造,2010(11):266-268.

[5] 邓琦琳.激光烧结陶瓷粉末成型零件的机理分析和实验研究[J].激光杂志,2001,22(5):57-59.

[6] Friedel T,Travitzky N,Greil P,et al.Fabrication of polymer derived ceramic parts by selective laser curing[J].Journal of the European Ceramic Society,2005,25(2-3):193-197.

[7] Subramanian K,Vail N,Barlow J,et al.Selective laser sintering of alumina of alumina with polymer binders[J].Rapid Prototyping Journal,2005,11(1):26-36.

[8] Nelson J C,Vail N K,Barlow J W,et al.Selective laser sintering of polymer-coated silicon carbide powders[J].Industrial Engneering Chemistry Research,1995,34(5):1641-1651.

[9] Kruth J P,Mercelis P,Vaerenbergh J V,et al.Binding mechanisms in selective laser sintering and selective laser melting[J].Rapid Prototyping Lournal,2005,11(1):26-36.

[10] 王伟,王璞璇,郭艳玲.选择性激光烧结后处理工艺技术研究现状[J].森林工程,2014,30(2):33-35.

[11] 韩召,曹文斌,林志明,等.陶瓷材料的选区激光烧结快速成型技术研究进展[J].无机材料学报,2004,19(4):705-713.

[12] 赵靖,马文江,曹文斌,等.氮化硅陶瓷粉末的选区激光烧结[J].北京科技大学报,2006,28(11):1038-1041.

[13] 史玉升,刘凯,贺文婷,等.选择性激光烧结/冷等静压复合制造高密度Al2O3异性陶瓷件的研究[J].应用激光,2013,22(1):1-6.

[14] 曹冲,沈景凤,张培志,等.氮化硅的选区激光烧结成型研究[J].电子科技,2016,29(2):102-108.

[15] 张磊磊,李贺军,李克智.人工髋关节假体材料的研究进展[J].材料导报,2008,22(4):59-62.

An Forming Study on Rapid Prototyping of Si3N4

CAO Chong1,2,SHEN Jingfeng1,ZHANG Peizhi2,GUO Fangquan2,QI Hai2

(1.School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2.Shanghai Research Institute of Materials,Shanghai 200437,China)

To the question that the high cost ang long period of traditional ceramic molding method. In this paper, Silicon nitride and epoxy resin as materials,Preparation for selective laser sintering by mechanical mixing,conducted selective laser sintering experiments to make workblanks, then by cold isostatic pressing,remove the glue ,gas pressing sintering to make ceramic parts.The results showed that the above processes came true personalization of silicon nitride ceramic parts and near-net forming,increased the density and strength of workblanks.Obtained high performance ceramic parts with the density of nitride ceramic parts was about3.2g/cm3,the hardness(HV10)was above 1 700 kgf/mm2,the fracture toughness property was above 6.0 MPa·m1/2,the three-point bending strength was above 900 MPa.

selective laser sintering;mechanical mixing;adhesives;silicon nitride ceramic;hardness;fracture toughness property;bending strength

2016- 08- 27

曹冲(1986-),男,硕士研究生。研究方向:陶瓷快速成型。沈景凤(1968-),女,副教授。研究方向:机械设计与理论,CAD/CAE,虚拟设计。

10.16180/j.cnki.issn1007-7820.2017.01.003

TN249;TB321

A

1007-7820(2017)01-009-03