平衡压差解卡法在渤海油田井下作业中的应用

吴子南,司念亭,龙江桥,唐 兵,陈钦伟,石张泽

(中海石油(中国)有限公司天津分公司,天津 300459)

平衡压差解卡法在渤海油田井下作业中的应用

吴子南,司念亭,龙江桥,唐 兵,陈钦伟,石张泽

(中海石油(中国)有限公司天津分公司,天津 300459)

井下作业中,起管柱提不动时一般采用对防砂段以上管柱进行切割,起出切割点以上管柱后再打捞防砂段生产管柱,因打捞的不确定性,导致修井工期延长而增加了费用。此文通过对井下状况的分析,认为生产层封隔器上下的压差产生的吸附力是主要的原因,通过打开井筒与地层通道,解除地层对井筒管柱的吸附压差,成功打捞,节省了工期和费用,为以后类似解卡的井下作业提供了借鉴。

解卡;平衡压差;吸附力

渤海油田大部分油井实行分层开采,且随着开发生产的不断深入,存在着大量地层压力系数较低的井,有的井由于管柱深达三四千米,管柱自身吨位较大,再加上亏空层位产生较大的吸附力,导致生产管柱往往提不动[1]。常规的做法是对防砂段以上管柱进行切割,起出电泵机组及切割点以上管柱后再打捞防砂段生产管柱[2]。因打捞具有不确定性,耗费工期、费用往往巨大,同时也限制了油井的及时复产。本文介绍通过打开井筒与地层通道,巧妙的解除地层对井筒管柱的吸附压差,节省了打捞工期和费用,让油井及时复产,实现了油田降本增效的目的。

1 技术简介

1.1 传统解卡处理技术

油井生产管柱长期生产,由于水质或者微生物影响而产生结垢沉淀导致管柱卡阻,或者由于油井出砂导致井下作业时原井管柱提不动,而防砂段分层越多,卡阻的几率越大[3]。

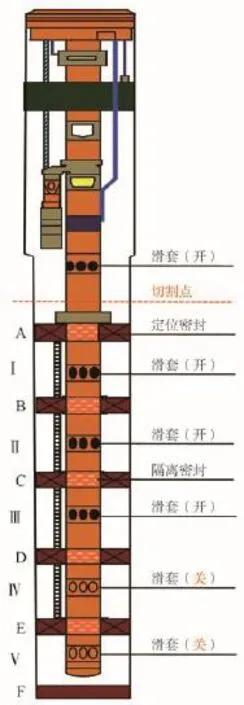

图1 QK-2#井原井生产管柱图

图2 存在压差的管柱受力示意图

由于井筒深度较深,管柱自重较大,受管柱破断拉力的影响,在活动解卡无效后,传统的处理思路如图1所示:

(1)化学切割。在定位密封以上一根油管中部进行化学切割。这种切割方法简单快捷,通过电缆下入切割弹到指定位置,然后点火,切割弹喷射定量强酸,将管柱割断。切割后的管柱切口整齐,便于后期大修对接打捞。

(2)起出原井切割点以上电泵机组及生产管柱。

(3)震击打捞。下入“钻杆+震击器+捞筒”进行震击、活动尝试解卡。

(4)分段切割。震击打捞无效后对防砂段生产管柱进行分段切割。

(5)分段打捞。采用倒扣、套铣等打捞方式对卡埋管柱进行分段打捞,直至捞出全部防砂段中心管柱。

由于井况的复杂性,打捞的不确定性,常规打捞耗费工期在20~30天,复杂井有时候超过60天;化学切割及打捞所产生的钻具租赁、服务费、工具费常规打捞井一般在150万元,复杂井更多。

1.2 生产管柱吸附卡分析

在防砂段各层间下入隔离密封实现了油井分层开采,在油井生产的同时,有的层位处于生产状态,有的层位处于关井状态。关闭的层位如果地层压力系数较低,则井筒液柱压力与地层压力产生的不平衡压差作用在管柱分层密封模块上,产生向下的作用力即吸附力[4],如果这个吸附力足够大,或者管柱自重加吸附力刚好超过管柱破断拉力,会导致吸附卡阻,影响作业的顺利进行,如图2。

防砂段生产管柱最大外径位于隔离密封上,该隔离密封与隔离封隔器密封筒紧密配合实现油井各层分层开采。在关井未生产的层位,井筒与地层之间的压差则作用于生产管柱最大外径的隔离密封处。

1.3 吸附力的计算

通过对吸附力的计算,可以明确作用在管柱上的吸附力的大小,以便于决定下步措施。由压力计算公式可以计算出吸附力的大小,这对于后续解卡作业具有非常重要的意义[5]。

由压力计算公式F=P·S得出

式中:F为作用在密封模块上的吸附力,N;ΔP为隔离密封上下的压差,Pa;S为生产管柱上密封模块的最大外径处横截面积,m2。

以QK-2#井为例,由图1可知,F=ΔPA·SA+ ΔPB·SB+ΔPC·SC+ΔPD·SD+ΔPE·SE。因第一、二、三防砂段滑套打开,与地层连通,A、B、C密封模块上下压差为0,即ΔPA=ΔPB=ΔPC=0;第四、五防砂段压差相同,ΔPE=0,故只考虑ΔPD的大小,ΔPD=PⅢ-PⅣ,故图1管柱吸附力F=ΔPD·SD=(PⅢ-PⅣ)·πdD2/4。

对于打开的第一、二、三防砂段,如果地层连通性好,则ΔPD如上所述,为第三、四防砂段地层压差值。但是在实际的井下作业中,从井控安全考虑,为了保持井筒液面在井口,大漏失井会采取地层封堵措施或者持续补液,故图1中D隔离密封上端面压力实际上为井筒液柱压力,下端面压力为第四、五防砂段油层中部静压。为了计算方便,将上端面液柱压力深度考虑到第四、五防砂段油层中部垂深h,由第四、五防砂段油层静压P静得ΔPD=h/100-P静,故F =ΔPD·SD= (h/100-P静)·πdD2/4 (2)

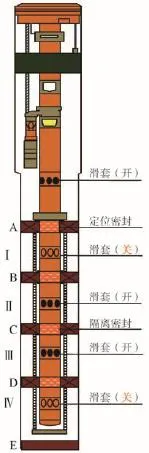

图3 QK-1#井原井生产管柱图

2 平衡压差解除吸附卡的现场应用

2.1 在QK-1#井中的应用

QK-1#井于2015年11月检泵作业。如图3所示,该井为Y管分采管柱生产II+III油组,即第一、四防砂段关闭,第二、三防砂段打开生产,4"定位密封垂深2 936 m。2014年分层压力测试Ⅱ+Ⅲ油组,射孔中部(垂深3 240 m)静压为18.06 MPa;Ⅰ+Ⅳ油组射孔中部(垂深3 132 m)静压为21.75 MPa。查阅井史,该井无出砂结垢史,生产油样不含砂。

该井在洗压井作业时,因Ⅱ+Ⅲ油组亏空较大,地层漏失严重,采用暂堵药剂封堵。封堵后漏失量为0,作业时井筒液面保持在井口。在解封原井管柱时,上提至管柱所能承受的最高安全负荷80 t,反复活动管柱无法解卡,测量计算卡点在防砂段内。

由图3知F =ΔPA·SA+ΔPB·SB+ΔPC·SC+ΔPD·SD,其中,A为4"定位密封;B、C、D为3.25"隔离密封;故SB=SC=SD。因ΔPA=P定-PⅠ,ΔPB=PⅠ-PⅡ,ΔPC= PⅡ-PⅢ,ΔPD= PⅢ-PⅣ;且第二、三防砂段连通,PⅡ=PⅢ,故ΔPC=0,所以F = ( P定-PI)·SA+ ( PⅠ-PⅡ)·SB+ ( PⅢ-PⅣ)·SD= ( P定-PⅠ)·SA= ( h定/100-PⅠ)·πd定2/4;

h定=2 936 m,PⅠ=21.75 MPa,d定=4×25.4 =101.6 mm = 0.101 6 m,代入上式中,得上提管柱过程中第一、四防砂段地层产生的吸附力:F=59 738 N = 6.09 t。

因该井无出砂结垢史,生产取样也无砂,现场排除管柱存在砂卡可能;鉴于地层对第一、四防砂段产生6.09 t吸附力,现场决定打开这两层生产滑套,使得井筒与地层连通,减除吸附力的影响。

后续作业步骤:

(1)钢丝作业下入滑套移位工具,打开第一、四防砂段生产滑套,连通地层与井筒,平衡管柱密封模块上下压差;

(2)上提原井管柱试解封,最大上提至80 t,多次活动后成功解卡;

(3)起出原井生产管柱及电泵机组;

(4)按照原设计继续后续作业。

该井通过平衡地层压力解除第一、四防砂段吸附卡,在管柱破断拉力受限的情况下,成功解卡原井管柱;累计节省化学切割费及打捞费用100万元,节省工期18天。

2.2 在QK-2#井中的应用

QK-2#井于2015年12月检泵作业。如图1所示,该井为Y管分采管柱生产I+II+III油组,即第一、二、三防砂段打开生产,第四、五防砂段关闭,生产管柱采用3.88"隔离密封;2014年压力测试第四、五防砂段油层中部深度3 320 m,中部静压24.4 MPa。查阅井史,该井无出砂结垢史,生产油样无砂。

作业洗井时发现该井打开的第一、二、三防砂段漏失量少,拆井口后通过间歇补液液面保持在井口。上提原井生产管柱,最大上提至管柱允许的安全负荷80 t,多次活动解卡无效。井下作业项目组通过QK-1#井消除地层吸附力成功解卡的经验,分析两口井具有相似之处:油井无出砂结垢史、关闭层位地层亏空严重,分析得出第四、五防砂段存在压差不平衡,所产生的吸附力对管柱解卡有影响。

由公式(2)得该井吸附力F =ΔPD·SD= (h/100 -P静)·πdD2/4,其中,h=3 320 m,P静=12.8 MPa,dD= 3.88×25.4 = 98.55 mm = 0.985 5 m,代入上式得:F = 67 007.6 N = 6.83 t。

后续通过钢丝作业打开第四、五防砂段滑套,平衡井筒与地层之间的压差,消除地层对生产管柱的吸附力,然后上提原井生产管柱最高至80 t,多次活动成功解卡。

该井通过平衡压差消除地层吸附力,成功解卡原井管柱,累计节省工期25天,节省化学切割及打捞费用150万元。

3 结论

通过对地层与井筒存在压差产生吸附力的分析与计算,以及在QK油田两口井的成功应用,该平衡压差解卡法在满足以下条件时,可以使用:

(1)原井生产管柱受管柱破断拉力以及井架载荷影响,无法继续上提更高的解卡吨位;

(2)原井无出砂、结垢史;

(3)生产管柱分层开采,关闭层位地层压力系数较低,亏空严重。

该平衡压差解卡法采用简单的钢丝作业打开关闭生产层位滑套,使井筒与地层连通,压力平衡,成功解除地层对生产管柱吸附卡的复杂情况;通过此方法,单井节省了大量的切割、打捞耗费的工期和费用,让油井及时复产。在渤海油田以及整个石油行业类似井,尤其在目前石油行业低油价“寒冬”时期,值得大力推广应用。

[1]张钧. 海上油气田完井手册[M]. 北京: 石油工业出版社,1998.

[2]叶庆峰. 深井大修打捞解卡工艺技术与应用[J]. 工业, 2015,26(12): 226.

[3]聂海光, 王新河. 油气田井下作业修井工程[M]. 北京: 石油工业出版社, 2002.

[4]谢鑫. 压差卡钻的控制方法[J]. 国外油田工程, 2010, 26(12):45-47.

[5]刘晓波. 降压解除压差卡钻在海上某井中的应用[J]. 石化技术,2015(1):10.

Application of the Balanced Differential Pressure Method in the Downhole Operation of Bohai Oilfeld

WU Zinan, SI Nianting, LONG Jiangqiao, TANG Bing, CHEN Qinwei, SHI Zhangze

(Tianjin Branch of CNOOC Ltd., Tianjin 300459, China)

When a fshing operation is needed for a well in which the production string is stuck, the frst step is cutting the string above the sticking point and then fshing the left production string in the screen. Due to the uncertainty in fshing operation, the increase in working duration will result in the increase in the cost for a well. Based on the analysis of the down-hole condition, the authors speculated the main cause was the absorption force produced by the differential pressure above and below the production packer. The fshing was successfully completed in a short time by opening the wellhole with the reservoir and releasing the differential pressure between the formation and the string, which reduced the working duration and cost and provides the valuable reference for the similar down-hole operation in the future.

Stuck freeing; balanced differential pressure; absorption force

TE28

A

10.3969/j.issn.1008-2336.2017.01.054

1008-2336(2017)01-0054-04

2016-07-29;改回日期:2016-12-02

吴子南,男,1979年生,井下作业总监,工学学士,主要研究方向:油气井井下作业、油气层保护、工艺措施及机采井管理等。E-mail:wuzn@cnooc.com.cn。