掺入工业废料的改性生土材料抗压试验

王毅红 刘芳 刘亮 管科杰 张坤

摘要:为合理利用废弃材料改善生土材料力学性能,通过在素土中掺入糯米浆、废玻璃渣和橡胶,形成改性土体材料,设计5种配合比方案,制作φ102mm×116mm圆柱体试块。通过对其进行轴心抗压强度试验,对比不同配比试件的试验现象、抗压强度、变形能力、荷载一位移曲线,分析不同掺合料的作用机理、研究不同掺料不同掺量对抗压强度的影响规律,提出了玻璃渣和橡胶掺量的合理范围。试验结果表明,在素土中掺入糯米浆能提高素土抗压强度,掺入糯米浆、玻璃渣和橡胶,可提高抗压强度和变形能力,但其抗压强度随玻璃渣和橡胶掺量的增多增至3.12 MPa后下降。

关键词:改性生土材料;抗压强度;变形能力;复掺;工业废料

中图分类号:TU361

文献标志码:A

文章编号:1674-4764(2016)06-0032-06

生土材料是人类应用最早的混凝土材料,是理想的保持生态系统平衡的建筑材料。生土材料具有便于就地取材、技術简单、保温与隔热性能优越、绿色环保等优点,在中国西部干旱少雨的农村仍然有很多居民居住在生土建筑之中。土体本身是一个复杂而多样化的矿物混合物,生土建筑存在强度低、不耐水、稳定性差等缺点,是生土作为建筑材料存在的主要问题。通过添加掺合料,保持原生土材料的环保性能,同时改进和提高生土材料的力学性能,开发适用于乡村建筑的高性能生土材料。改性后的生土材料,可望推动中国农村建筑节能与生态可持续发展,对生土结构的发展有重要意义。学者们对于改性生土材料进行了大量研究,研究表明,在生土中掺入水泥、石灰等胶凝材料,可有效提高生土材料的力学性能;利用脱硫石膏、粉煤灰等工业废料改性生土材料,使抗压强度、耐水性及耐候性得到较大提升;掺人稻草、麦秸秆、狗尾草等植物纤维材料,可明显提高生土材料的变形能力。考虑到工业废料中玻璃渣强度较高,橡胶变形能力大,可作为生土改性材料,目前,在可查阅到的文献中,尚未检索到利用废旧玻璃渣和橡胶改性生土材料方面的研究。

本文选用糯米浆为土体粘结剂,尝试采用废旧玻璃渣和橡胶为掺合料,对改性生土试件进行轴心抗压试验,研究改性后生材料的抗压性能和延性比,通过曲线拟合寻求两种复掺材料在生土材料中的合理掺量,为生土材料改性研究和工程应用提供参考。

1.试验概况

1.1试验原材料

试验所用生土为粘性黄土,取自西安市未央区,所取生土过5mm标准筛,拌合水为普通的自来水;玻璃采用废弃的4mm厚普通浮法玻璃,将其碾压捣碎至粒径为3~5mm颗粒状;橡胶取自自行车修理处,将废旧自行车外胎用剪刀剪碎至径粒为2~3mm立体状;糯米浆采用东北糯米制备,参考文献[14]中糯米浆制备方法,称取150g糯米将其淘洗后放人钢制容器中,加入5kg清水后在容器上标定水位刻度,加热煮沸1h使糯米中的淀粉糊化,在此过程中要不断搅拌糯米浆并适时补充清水,保持水位在标定的刻度位置,冷却至室温后取上层清液,即浓度为3%的糯米浆。

1.2试件制作

将去除杂物后的生土放人110°C烘箱中干燥12h,得到干燥的生土,将玻璃渣、橡胶掺人干燥生土中充分搅拌,制作素土试块时向生土中加入13%清水,制作改性生土试块时加入13%糯米浆,配制含水率为18%的生土,使土样达到最优含水率以便夯实。试验参照《土工试验方法标准》(GB/T50123-1999)中击实试验,将预处理好的生土在0.561kJ夯实能量下于尺寸为φ102mm×116mm的圆柱形模具中夯筑成型,拆模后将试样放置于室温条件下养护一个月,测试其抗压强度。

1.3试验设计

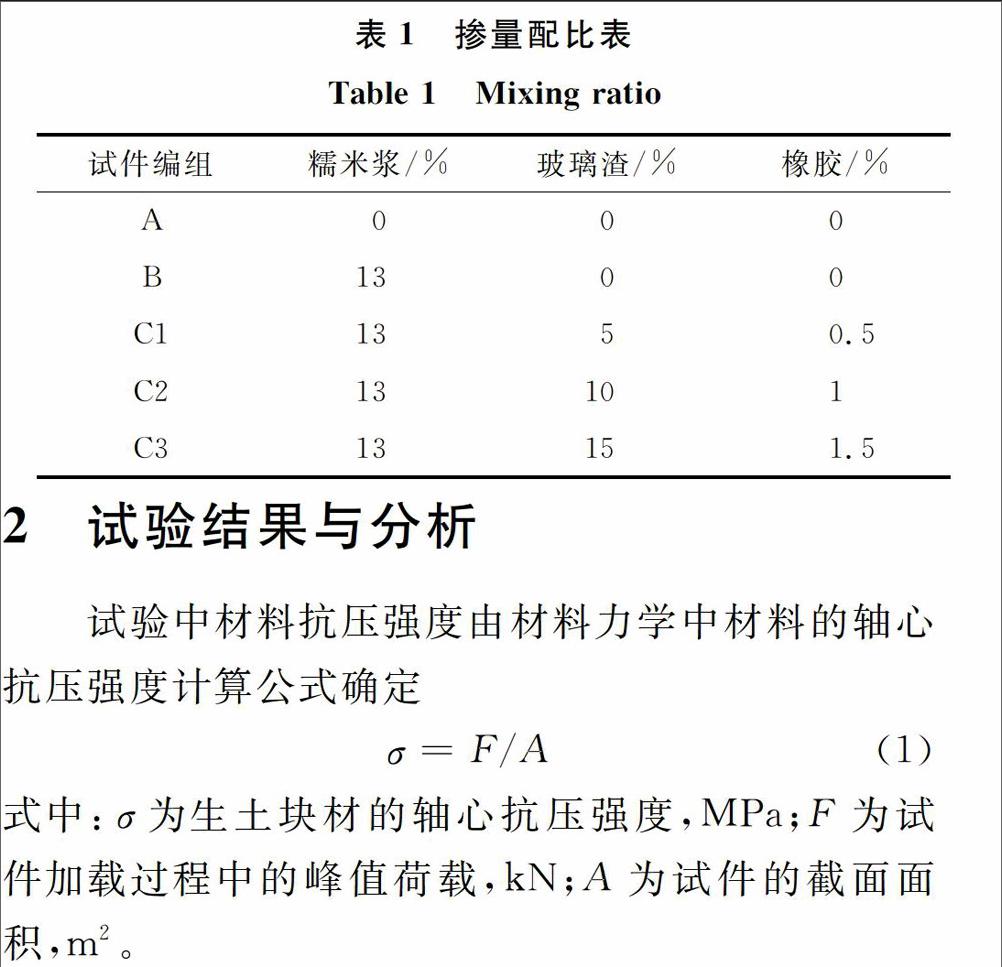

单掺时掺人糯米浆改性生土材料,复掺时利用糯米浆、玻璃渣和橡胶3种材料对生土材料进行改性。生土作为主要材料,其含量不小于80%。废旧橡胶的强度较低,掺人过多不易夯实,因此,应控制橡胶掺量为掺人玻璃渣的10%。每种配比制作5个试件进行抗压试验。

1.4试件加载方案

试验采用长安大学土木工程材料实验室中YA-300型微机控制全自动压力试验机进行加载。正式加载前用1kN荷载预压3次,确保压力试验机正常运行并与试件紧密接触后开始试验。采用连续加载方式,设置加载速率为0.1mm/s,当试件承载力降低至原有承载力的90%时视为试件破坏,作为试验结束条件。

2.1素土试块试验过程及现象

文献[16]中对圆柱体素土试块进行了轴向抗压试验研究。在加载初期,试块近似处于弹性阶段(见图1)。当荷载约为峰值荷载的70%时,试件中部出现细小短裂纹;随着荷载的增加,裂纹扩展为明显的竖向裂缝;荷载达到峰值荷载时,有一段裂缝稳定期,位移变化较缓慢,当试件出现数条贯通裂缝时,位移迅速变大,荷载急速下降,直到试件被完全压坏,试件破坏过程表现出明显的脆性破坏特征。由于试验过程中仪器故障,有一组数据未采集到,导致本组试验缺少A-5试验结果。

2.2掺入糯米浆试块试验结果与分析

2.2.1试验过程及现象加压初期,荷载与位移呈线性关系(见图2),试件接近弹性状态。当荷载加至峰值荷载的82%时,试件表面出现细小裂缝,并发出细微的响声。裂缝首先出现于试块中部,方向与压力方向平行。随着荷载增加,裂缝逐步向上下延伸和扩展,同时出现较短的斜裂缝,试件进入开裂阶段。当荷载逐渐增大达到峰值荷载时,竖向裂缝与斜裂缝相交发展形成贯通裂缝,边缘处土体呈片状剥落,局部散落掉渣,试块丧失承载力破坏,破坏形态见图3。

2.2.2试验结果分析 素土试块和掺入糯米浆试块的试验结果见表2,其中每组各力学性能指标均为该组5个试块试验结果的平均值。可以看出,加入13%糯米浆后B组试件抗压强度平均值为3.28MPa,是素土试块的1.43倍,开裂荷载是素土的1.59倍。由于糯米中的淀粉加热后糊化,形成黏度较高的胶体溶液(糯米浆)。糯米浆能作为粘结剂充分渗入到土体颗粒之间,将其粘结在一起共同受力,增加土体粘聚力,减少试件孔隙率,增强土体密实性,提高了试件的抗压强度和开裂荷载,并延长了试块的弹性受力阶段。

延性比即极限位移与开裂位移之比,可以问接反应材料对能量的耗散性能和抵御地震作用的能力。素土试块的延性比为1.75,加入糯米浆后试块延性比增大至1.77。分析荷载一位移曲线可以看出,开始加载时加载板与试块接触紧密之前,荷载很小,位移较大,加载板与试块接触紧密后,曲线接近直线,表现为接近线性性质。荷载到达峰值后下降段曲线坡度较陡,破坏的脆性性质较明显。

2.3掺入糯米浆、玻璃渣、橡胶试块试验结果与分析

2.3.1试验过程及现象 在以糯米浆作为粘结剂的基础上,掺入不同含量的废旧玻璃渣和橡胶制作改性生土材料试件,在加压初期,与B组试件相似,近似为弹性阶段(见图4)。当荷载加至峰值荷载的72%~80%时,试块表面有少量细小裂缝出现在试块中部。随着荷载的增加,开裂处玻璃渣与土体错动,玻璃渣之问摩擦发出清脆的声音,裂缝逐渐增多并向上下边缘扩展、宽度增大。当荷载增加至极限荷载时,试块表面部分在皺裂处脱落,但并没有立即破坏,出现一定数量纵横交错裂缝,直至裂缝加深形成多个竖向通缝,试块外围大块土体脱落,试块完全破坏(见图5)。

2.3.2试验结果分析 掺废旧玻璃渣和橡胶试块的试验结果(表2)表明,将玻璃渣、橡胶和糯米浆一起掺人时,与A组试块相比,C1、C2、C3组试块的抗压强度分别提高了1.31、1.36、1.00倍,但只达到B组试块的抗压强度的0.91、0.95、0.70倍。试块的抗压强度随玻璃渣与橡胶掺合量的增加先增大后减小,当掺入10%玻璃渣、1%橡胶时抗压强度达到最大,为3.12MPa。主要原因是玻璃渣的抗压强度高于生土的抗压强度,生土试块中的玻璃渣被土颗粒包裹密实充当骨料的角色,同时改变了生土粒径级配,增大了土体在夯实后的密实程度,提高了生土材料的强度,但玻璃渣与土颗粒的粘结面为受力薄弱面,当玻璃渣掺量过多时,裂缝易沿薄弱面发展贯通致使试件破坏,抗压强度降低。橡胶韧性较好,但强度低,与土体混合后降低了试块的抗压强度,随着橡胶掺量的增多,抗压强度降低越明显。

与B组试块相比,试块的开裂位移降低5.6%~16.7%,试块带缝工作的范围扩大,极限位移提高。观察裂缝形态,可以看出纵横交错裂缝随掺量增加而增多,分析试块延性比,可以得出掺入玻璃渣和橡胶后试块的变形能力比B组试块提高1.03~1.19倍,且随着掺量的增加成正比例增大。这是由于橡胶弹性较好,与土体混合后与土体协同工作,在受力过程中橡胶本身发生形变,消耗一定能量,使土体变形减缓,裂缝增多,从而延长了试块的开裂阶段。由图4可以看出,与A组和B组试块相比,其荷载一位移曲线下降段较平缓,且玻璃渣和橡胶的掺合量越多越平缓,说明达到极限荷载后试块仍能承受一定的荷载,试块破坏时具有一定延性。这一指标可用来分析材料在地震作用下的后期变形能力。从抗压强度和延性比综合比较分析,掺合玻璃渣和橡胶的比例对延性比提高幅度成线性正相关(见图6),对抗压强度提高不明显,应控制玻璃渣掺量在10%、橡胶掺量在1%左右。c1组试验数据离散性较大,这是因为掺入玻璃渣和橡胶使土体的均匀性有所差异,在试块制作过程中搅拌不够均匀,使掺合料与土体未充分混合;此外由于橡胶具有一定弹性,在试验过程中较难夯实,容易出现孔隙,导致部分试块在加载过程中裂缝产生后迅速扩展、贯通,部分则粘结较紧密,使测得的抗压强度值与实际略有偏差。后续研究将加大试块数量,取得统计大样本。

根据二次函数顶点坐标公式得出当玻璃渣掺量在8.1%时抗压强度最大达到3.17MPa。若要保证抗压强度达到最大值的95%即3.01MPa,则要掺人5.2%~11%玻璃渣和0.52%~1.1%橡胶。本试验中掺合料均为废弃用料,不计成本,考虑到经济因素,应尽可能多掺人废旧玻璃渣和橡胶,因此,控制玻璃渣、橡胶掺量分别在8.1%~11%、0.81%~1.1%范围内,能有效提高改性生土材料抗压强度并合理利用废旧材料。最小二乘法可适当降低试验结果所带来的误差,故试验中产生的误差对分析结果影响不显著。 当延性比为1.92时抗压强度最大达到3.18MPa(见图8)。若要保证抗压强度达到最大值的95%即3.02MPa,则要保证延性比在1.84~2.00之间。由于延性比越大,试块的变形能力越强,因此当延性比取2.00时抗压强度和变形能力均达到较优水平,此时对应的玻璃渣和橡胶掺量分别为11%、1.1%。以此掺量为中心控制玻璃渣、橡胶掺量分别在10.5%~11.5%、1.05%~1.15%范围内,本次试验样本数据改性生土材料综合性能最优。

3.结论

1)本试验提出采用废旧橡胶和玻璃渣作为生土改性掺和材料,可吸纳工业废料,有利于环保,同时,能有效提高改性生土材料的力学指标,可以作为生土材料改性掺合料。

2)在干燥土体材料中掺人3%浓度、含量为13%的糯米浆时,抗压强度达到3.28MPa,与素土试块相比提高了143%、开裂荷载提高了159%,峰值荷载对应的变形加大,极限位移略减小,变形能力提高101%。采用糯米浆做粘结剂能有效提高生土材料的抗压性能和抗开裂能力。

3)在土体中掺人玻璃渣和橡胶时,试块抗压强度与素土试块相比有明显提高,但略低于只添加糯米浆试块,且随着掺合量的增加先增大至3.12MPa后减小,试块开裂位移降低,极限位移提高,破坏过程延长,延性比随掺量的增加线性增大。掺人橡胶对土体变形能力有明显改善。

4)分析玻璃渣、橡胶掺量与抗压强度拟合曲线,得到抗压强度理论最大值为3.17MPa。在保证抗压强度不低于最大值的95%时,玻璃渣与橡胶的合理掺量分别为8.1%~11%、0.81%~1.1%。

5)分析抗压强度与延性比关系曲线,得到抗压强度与变形能力均达到较优水平时玻璃渣与橡胶掺量的合理范围,此时综合性能最优。