高效高压异步电机的分析与设计

刘立国

(沈阳远大科技电工有限公司,辽宁 沈阳 1 1 0 0 2 7)

高效高压异步电机的分析与设计

刘立国

(沈阳远大科技电工有限公司,辽宁 沈阳 1 1 0 0 2 7)

为了达到设计电机低成本高效率的目的,本文以Y K K 3 5 5 ~6 3 0 系列高压异步电机为例,分析其效率损耗的原因、构成,并加以改进。

高效高压异步电机;损耗原因;损耗构成

在当今节能减排的大环境下,高效电机无疑是今后电机的发展方向,2 0 0 6年国家发改委已经把电机及其配套设施的节能列入了十大节能工程中。

为了达到节能减排、提高电机效率的目的,提出了很多的方法。例如针对电机设计方面,引入了多种优化算法,包括电磁方面、机械、通风散热等多个方面在计算分析手段上进行改进提高。此外还在新工艺、新材料的应用上进行了大量的探讨研究,从而大大提高了电机的效率,达到节能减排的目的。本文选取中型高压异步系列电机进行分析,对五大损耗进行系统分析,针对不同特点提出相应的解决措施,以达到将电机损耗降低2 0%的目的。

1 分析该系列电机的损耗构成

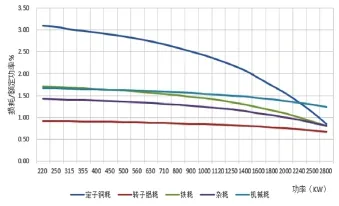

电机的五大损耗为:电机定子铜耗、转子铝耗、铁耗、杂耗、机械耗。本文以中型异步高压系列的电机为例进行分析。涵盖2-1 2极,2 2 0~2 8 0 0 k W的系列产品范围。以现有产品系列产品的设计数据为依据绘制出损耗分析图。图1为相同转速不同功率下电机损耗与额定功率比值的百分比曲线。

可以看出随着电机功率的增加电机的各项损耗均相应较小。其占比大小依次为电机定子铜耗、机械耗、铁耗、杂耗及转子铝耗。其中在小功率上电机的定子铜耗占比较大,解决铜耗能取得更为显著的效果。

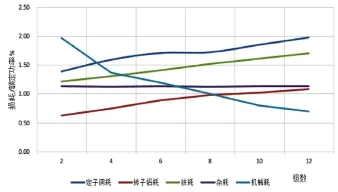

图2为相同电机功率下的不同转速时电机五大损耗的比例分布图。由曲线可以看出在电机极数少损耗的占比大小依次为机械耗、铜耗、铁耗、杂耗、转子损耗。在电机极数交多时,其损耗的占比依次为铜耗、铁耗、杂耗、转子损耗、机械耗。

图1

图2

通过上述分析比较,可以为我们在进行高效电机设计考虑损耗时更能抓住要点。

2 高效电机设计的基本方案

2.1 减小电机铜耗的措施

电机定子的铜耗计算公式为Pcu1=I2·R。可以看出电机定子的铜耗与电机的定子电流和绕组电阻有关。在设计时常用的方法一是增加电机的绕组截面积,降低定子绕组电密。由于绕组截面的增多将需要增加一定的定子鉄长或增大电机的冲片外径。方法二,增加绕组的匝数,以此提高电机的功率因数降低电机的励磁电流,从而降低定子电流来降低电机的定子铜耗。单此方法将会引起电机有较高的热负荷,需要对电机进行通风的强化。方法三,降低电机额定运行温升,电机工作温度为1 1 5℃与7 5℃时电机的绕组电阻比值为1.1 3。由此看出合理的电机温升及电机的通风冷却形式也将对电机的效率产生较大的影响。方法四,合理的绕组节距及合适的绕组端部间隙,以减少端部长度,降低绕组电阻,提高电机效率。

转子绕组的设计也可从上述方面考虑,同时可以考虑采用铜条转子,降低绕组材料的电阻率,从而达到降低损耗提高效率的目的。

2.2 降低电机铁耗的措施

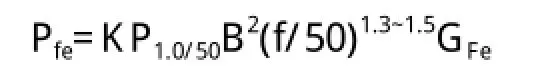

根据上面分析可以看出电机铁耗在损耗中占较高的比例,尤其是在电机极数多转速低的电机上。在电机工作是发生铁损耗的原因有两种:(1)铁心产生的磁滞;(2)铁心产生的涡流。电机在正常运转的时候,磁通在转子上的变化不大,因此转子发生的铁心损耗可以不计。其铁耗表达式:

在设计时一般采取的措施为采用磁导率高、铁耗低的优质矽钢片如W3 6 5。国内的矽钢片厂家已经专门为电机开发出了高磁导率矽钢片,且矽钢片的铁耗要比国标降低许多。国内目前在此类电机上多采用0.5 mm厚的w 4 7 0矽钢片,如采用0.3 5 mm或更薄的矽钢片将会取得更好的效果。

合理的磁路设计,通过电机各部位的磁路磁密设计及磁压降计算,力求最佳的磁路参数。避免局部的温度过高造成铁耗迅速增大和励磁电流的增长,增加电机的损耗。

由于矽钢片的冲槽造成局部晶粒结构的变化引起局部损耗增大,根据测试数据冲口部位增加2 0%以上。通过铁芯回火的方式可以消除应力,恢复矽钢片的良好性能,起到降低铁耗的作用。根据电机的损耗组成的成分,本文对定子的材料更换成5 0 W3 6 0-5 0低损耗硅钢片,代替了原来的5 0 W4 7 0-5 0;并对机械损耗中风摩损耗的这一损耗进行了计算,并得出最优效率点。综合考虑到高压异步电机的各项参数,调整了设计,从而使得在低成本高效率的原则下,对高压异步电机进行了改良。

2.3 电机杂耗的控制措施

根据国家标准G B 1 0 3 2,电机设计时或实验时杂耗可以采用推荐公式或查图表填写。在此建议进行电机杂耗的实测试验,在采用了相应的降低杂耗的措施后实际的杂耗值远小于推荐值。在设计中常采用的方法包括。合理的槽配合、适合磁导率磁性槽楔或槽泥、加大电机气隙,减少定转子之间的谐波感应、采用正弦波绕组,减小电机压圈厚度、增大电机绕组与金属结构件之间的距离等。

2.4 电机机械耗的控制措施

机械损耗在电机中占有较大的比重,是考虑在不增加成本的前提下提升电机效率的最佳方法之一,然而在机械损耗包括的轴承损耗和风摩损耗中,风摩损耗在其中占有很大的比重,轴承损耗可以忽略。因此,在此针对风摩损耗进行了重点的分析。风扇是通风扇的元件,是热影响电机温升的最关键因素。在此风扇和电机通风冷却结构统一分析。

第一,电机的冷却风量可以根据电机的需要散出的损耗功率和风路空气设计温升及空气的比热容进行确定。第二,确定电机的风路结构,确保冷却的风量能够合理的吹到设计的散热表面及合理的风速。目前采用的结构多为带径向通风道的双侧径向通风结构和单侧通风的混流式的通风结构。在结构设计时要使风路通畅,避免出现吹不到散热面和风阻过大的问题。绕组铁芯的温升计算确保电机温升符合要求。第三,对风路进行风阻计算。根据上述确定的通风结构,对电机通风孔尺寸、通风道数量、绕组端部尺寸及端部间隙等进行计算。第四,根据离心风扇的工作特性,效率特性选用后倾式风扇,并根据风量、风阻及风扇计算公式进行风扇的设计,确保采用最佳的风扇结构尺寸。

上述四部具体算法可参看汽轮机温升计算、大电机通风计算、老版的电机设计及相关此类的流体书籍进行计算。

3 高效电机设计的效果验证

此样机采用了少量的增加电机绕组用铜量、铸铝结构转子、B 5 0 A 4 7 0矽钢片、磁性槽楔、单侧混合式通风、后倾风扇等措施。成本相对原始设计方案增加1 0%。样机试验结果如表1所示。

表1

综合本文可以看出对Y K K 3 5 5-6 3 0系列高效高压异步电机可以采用多种方法进行降耗设计,根据具体情况采用部分措施即可达到高效电机的要求。在设计高效电机时从成本及产品系列化的角度考虑,建议使用较常规使用的矽钢片提高一个等级,采用磁性槽楔和后倾式风扇及单侧混流通风的方式。在设计超高效一级能效电机时采用高磁导的矽钢片,正弦波绕组、铜条转子、及高效电机的通风散热方法。目前国内各厂家设计高效电机时使用的方法和侧重点不同,有些厂家采用增加用铜和提高矽钢片性能的方法是不可取的。

T M 3 4 3.2

A

1 6 7 1-0 7 1 1(2 0 1 7)0 2(下)-0 1 7 7-0 2