节能车车身空气动力学分析

关靖川

摘 要:节能车是为节能环保而生的专业机动车辆。通过优化燃油经济性能、车身的空气阻力、车身表面及车后流场,可对车辆正常行驶状态下节油性能的提升有较大的帮助。为此,使用先进的网格划分软件hypermesh及流体有限元分析软件Fluent,完成对车身的空气动力学分析,得出车辆最优离地间隙的所在范围,为后续节能车辆车身的设计提供参考。

关键词:节能车;车架;有限元;强度分析

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.16723198.2017.02.099

0 引言

随着汽车产业的发展,全球能源危机日益凸显。电动汽车虽被看作是未来首选的代步工具,但存在着行程短、基础设施成本高、制造成本高、制造环境因素复杂等因素而远未被广泛接受,因此开发低排量、节能环保、美观实用的车辆成为未来发展趋势之一。在此背景下,Honda于广州国际赛车场举办了每年一届的Honda节能竞技大赛。为达到降低油耗的目的,大赛规定参赛团队设计制作的节能车需在規定时间内(不超过25分钟)、规定赛程路线下(国际赛车场),行驶要求距离(于指定时间内绕赛场行驶3圈),并由所得结果换算出该节能车每升油能够行驶的公里数。质量轻、强度高、风阻小且美观的车身是节能车辆(出油耗低、实用性高)优胜的关键模块之一。中国节能车大赛迎合了时代节能的主题,为各个参赛队提供了一个自我展示的平台的同时,尽可能地激发创新理念并提升创新能力,展现“一升汽油”的无限潜能。在设计制作者体会到理论与实践相结合重要性的同时,更为未来汽车节能领域的实际运用带来无限的未知性和可能性。

根据节能车竞技大赛赛方要求,参赛车辆必须搭载由本田公司提供的125cc小排量四冲程单缸发动机(发动机结构可自行改装)。因此在同等发动机和赛场条件下,对车辆发动机的改装将对降低油耗有巨大意义,如提高发动机活塞压缩比、更改进气出气阀和化油器、更换气缸套及切割发动机部分散热用筋板以降低发动机自身重量等等。但对发动机机壳过多的切割及改造势必会带来其所能承载最大载荷的减小,甚至造成结构失效。类比上述发动机,车身设计也面临着同样的问题,即车身过多的减重将会对车辆稳定性和安全性造成很大的影响。因而车身在设计前需考虑车身的使用材料,但也需首先考虑车架、发动机以及转向等模块的总布置影响,并参考其他车身造型数据确定该车的主要参数,通过计算确定整车车身外形的选型和其他可调整模块的布置。

1 车身侧截面设计

节能车燃油组与普通汽车具有相同的主体构架组分,包括转向、刹车、发动机、车架、传动、车身等。其中,车身由于在设计上多采用曲面设计,因而需采用合适的设计工程软件,例如CATIA、UG、CATIA、ProE和Rhino等,各类软件具有各自独特的建模思路和方法。本文采用Rhino作为车身截面曲线的建模软件,完成车体侧面最大截面的曲线建模,并依次生成模拟风洞曲面,为后续的网格划分打下基础。

而在车身造型设计中,外形设计主要风格为流线型,目的是降低其空气阻力的影响,也是本文优化设计的主要参照依据;再者,在设计车身前需明确内部零部件的布置合理性,以便于驾驶员进出车内。此外,在尽量减小迎风面积的同时也需考虑到所设计的车身外型要符合审美,如在成本可控范围内添加其他的曲面元素和绘制喷漆样式等方法。

本文之所以采用二维车身最大侧截面作为分析目标,是在最小计算成本情况下,分析在二维空间和立体空间中类同的影响因素,如车身离地间隙。由于空间流体分析网格数量巨大,求解节点数量远高于二维情况,且网格划分难度大,计算量大,因而对于2D和3D空间内类同的影响因子,首选二维模拟,同时也可作为具备空间风洞计算模拟的条件下三维分析结果的参考。

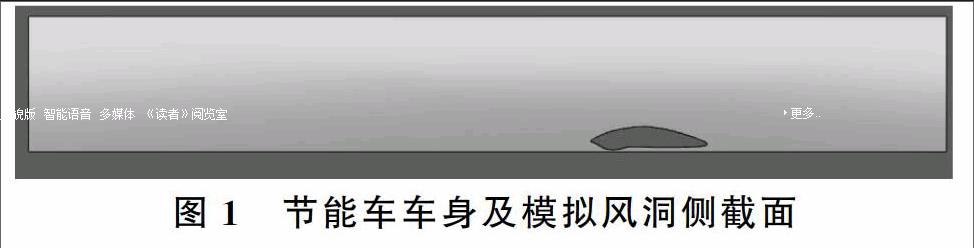

所设计的车身模拟风洞二维截面图如下图所示,车头前部较短,以减小计算量,车体后部空间较为充足,为观察到车体完整的尾流、湍流以及速度场、压力场分布,及车身空气动力学优化提供方向。

由上图可知,车身在二维截面风洞分析中,除车身曲线对风阻有较大影响外,还存在后轮整流罩及离地间隙对车身风阻的影响,因而本文主要考虑车身离地间隙(车身与车架贴合部位距地面间距)对其行驶方向风阻的影响。

在完成车身截面曲线设计前,还需考虑的是车身曲线设计对加工制造难度的影响。由于曲线是有一系列控制曲线切向和法向的CV控制点控制,因而对于复杂曲线,控制曲线的CV点将较多,也会因此影响生产拟合模拟的精度,从而在生产制造方面难以满足设计要求。所以在设计车身曲线时还应考虑使用较少的CV点得到较为满意的最高拟合程度曲线,在设计上达到了易于制造、降低成本,及降低了网格划分时模拟的拟合难度,从而减少了所需拟合曲线的网格节点数量,降低总体计算量。

同时在设计时也尽可能地使用一次性绘制出的曲线作为车身的设计截面曲线,以保证车身曲面的连续性;对于汽车而言,一般要求最低曲面连续性为G3,即曲线方程三阶导数可导,而对于本文节能车车身,只需保持在G2切线连续级别以上连续即可。

2 车身网格划分及前处理

车身网格划分同结构强度分析中不同的是多采用非结构网格进行分网,以达到网格与模型的最大拟合程度,保证网格尺寸与实际情况的贴近程度,而流体分析可使用结构网格和非结构网格,或两种网格混合使用。

对于非结构网格,一般为三角形单元和四面体单元,特殊情况下可使用金字塔单元作为结构网格和非结构网格混合使用时的过渡网格。模型在特殊情况下可使用结构网格进行划分,在此情况下,对象表面变化较为规则,无复杂结构的出现,容易进行四边形或六面体网格的划分。但使用非结构网格也存在误差,相比结构网格稍高,且存在所划分网格的总节点数量多,计算量大的弊端。因而若想提高精度,可在适当情况下采用结构网格混合非结构网格的划分方法,既保证了求解精度,同时提高了在结构网格情况下的网格与实际模型的拟合精度。

对于结构网格,一般为四边形或六面体,甚至超过六个面的多面体网格,其网格求解精度较高,但能够贴合的模型一般为简单、非复杂模型;因而对于简单模型,可采用该网格进行划分,不仅保证了求解质量,且由于同样模型网格划分条件下,其节点数量相比结构网格要低很多,故计算量小,求解精度高。但对于复杂模型,该网格将只能针对可简化,或简单局部模型进行网格划分,以保证其质量,同时针对复杂模型部分辅助以非结构网格进行划分,从而将二者综合使用,互补优缺。

同时需要注意的是在划分网格前尽可能地简化模型,如对于汽车的空气动力学分析会为了减少计算量,对模型做出一定的简化,如将货车的货厢处理成一个相应大小的长方体,并忽略其表面细节,车辆的货厢底部以平面代替,车辆传动轴及后車轿在计算中不考虑同样作平面简化,前端驾驶室外部造型细节尽量保留,包括底部机舱及进气格栅等;同时也为了保证网格与几何有很好的贴合性,车身曲面选择使用三角形非结构网格进行划分。此外,纯流体分析所使用的网格除了非流固耦合,且偏向结构方向的流体分析外,无需赋予网格相应的风洞内流体和固体材料属性,而是在边界条件中添加,因而在网格划分时所需注意的即为边界层和风洞内网格质量及网格与模型的贴合度,即保证网格拟合模型的精度,符合实际情况中的车身曲面。

3 求解结果及后处理

车身在完成相关边界条件的设置,如风洞入口流速,内部空气粘度和密度,风洞水力直径和湍流密度等参数后,进行初始化,设定可能计算收敛的迭代次数后进行计算,得到了如下在不同车身离地间隙情况下的风阻分析结果,见表1。

其中,以离地80mm间隙为例,如图2所示,车身尾部的尾流很长,说明车身风阻呈现出减小的趋势,且在车身尾部可以观察到了相应较长的负压区,符合实际情况描述。此外,所得车体运动方向空气阻力数值为5.33N,其中压差阻力占4.06N,粘度阻力占1.27N,总风阻系数为0.087,由此可知,由于空气在常温下粘度较小,压差阻力为总空气阻力的主要占比,而由于车身的迎风角和车尾的过渡区设计对车体气动分布影响较大,因此与车身离地间隙一样是可优化的关键变量。

由以上结果可知,车身在离地间隙为80mm时得到风阻最小,但由于80mm离地间隙将可能造成车辆在正常赛道行驶过程中与地面接触,因而在最终交付设计图纸、考虑加工过程前,需综合得出位于80-100mm之间的采纳数值。

4 结论

本文主要采用有限元模拟仿真软件,以高效、快速、低成本的途径间接完成了节能车车身的空气动力学分析,得到了不同离地间隙下的车身在正常行驶状态下的风阻及速度场、压力场云图。通过观察车身周围,特别是车底部的气动分布,以及所得风阻数值,得知车身的优化设计方向,使车辆在空气动力学性能上得到提升,在比赛中获得更好的成绩。而本文主要以离地间隙作为变量分析得出了车辆在风阻数据参照下可能的最优离地间隙设计范围,之后还可以车身迎风角,车尾过渡区,车身前、后半段长度,车身总体高度,车后轮罩形状等变量作为可优化因素,结合其他设计模块的总体布置,综合考量得出该节能车车身的最优化设计方案。

参考文献

[1]黄天柱,马其华,贺懿等.碳纤维复合材料节能竞技车车身研发[J].上海工程技术大学学报,2016,30(1):5155.

[2]杨冲.节能赛车的车架轻量化与车身空气动力学研究[D].太原:太原科技大学,2014.

[3]季惠.微型纯电动汽车车身前围参数化设计及整车CFD分析[D].济南:山东理工大学,2015.

[4]吕爱华.太阳能电动车车身设计及分析[D].南京:南京理工大学,2003.

[5]王志锋.CFD方法在商用车降阻开发中的应用[J].中国重汽技术中心,2015,(2):612.

[6]曾炳寿,蒋蓁.基于FLUENT的机翼损伤小型无人机气动分析[J].上海:上海大学机械工程及自动化学院,2014,(5):9496.

[7]孙琪.汽车车身外流空气动力模型及造型优化[D].上海:上海工程技术大学,2014.