数控车床程序编制中程序结构及指令应用分析

孙凯,于文力

(陕西科技大学机电学院,陕西西安710021)

数控车床程序编制中程序结构及指令应用分析

孙凯,于文力

(陕西科技大学机电学院,陕西西安710021)

介绍了数控车床零件加工程序的编制思路,通过程序里换刀点、恒线速度、固定循环等相关指令的应用,根据加工工艺设定程序编写的先后顺序及主次结构,使得广大数控编程者能够高效合理的按照零件加工工艺设计来编写程序。

数控工艺;程序构建;编程指令

数控车床零件加工程序,是工艺员对零件进行工艺性分析、零件加工工艺路线的选择、刀具和切削用量及对到点和换刀点的选择,从而得到一个由若干程序指令集成的完整车削加工程序。零件加工程序的合理性,准确性都取决于编程者所积累的工艺知识应用,同时它也直接影响数控加工的质量、效益以及程序编制的效率[1]。

数控车床的加工对象是回转类零件,零件程序的编制相对简单,因此,车削类的数控加工程序主要依靠手工编程完成。数控车床加工零件,首要根据零件图来确定零件的加工工艺,工艺参数等内容,用规定的数控编程代码和程序格式编制出适合的数控加工程序,使刀具、工件和其他辅助装置严格按照加工程序规定的顺序、轨迹和参数进行工作,从而加工出符合图纸要求的零件。编程人员在编写车削程序时,不仅要遵守手工编程两大“短”的原则:(1)零件加工程序要尽可能短,即尽可能使用简化编程指令编制程序[2];(2)零件的加工路线尽可能短,合理的加工路线对提高零件的生产效率有非常重要的作用。工艺员不仅从本质上理解各项指令功能的意义的同时,还需深入的掌握数控车床加工程序编制的基本模式和注意事项。这就要求编程人员在编制程序时还要有一个清晰、明确的数控车床程序编制的思路,这样才能又快又准确的编制出一个较为合理的数控车削程序。

为保证安全高效加工零件,本文为广大数控车床编程工作者提供一个程序编写思路,并详细阐述了人工编程过程中应着重注意的几个要点问题,借此来减少数控车床编程者编写程序的不合理处。

1 数控车削程序主体程序的编制思路

目前数控系统有国外的FANRC、SIEMENS,国内的华中、KND等多种系统,这些数控系统所使用的编程指令格式略有不同,在此就不一一细说。FANUC系统编程指令在我国的占有率47.3%,因此使用FANUC Oi—TB编程指令来进行说明。数控车削程序的编制应基于工艺设计来确定主体结构,编程者在编写数控车床车削零件的程序时,可按以下数控工艺来构建数控车削程序:(1)参照工艺设计,确定所需刀具及刀具调用顺序,从而确定安全换刀点位,保证刀具与工件之间不能发生相互干涉;(2)设定好恒线速度指令参数;(3)以单一固定循环指令车削零件端面用以确定工艺基准;(4)根据零件轮廓加工路径确定编写相对应的粗车、精车循环指令程序;(5)切削完成后让刀具再次返回安全换刀点;(6)增加程序结束指令。现以图1的零件的加工程序为例进一步详细说明。

图1 典型轴类零件

G00 G99 X100 Z100;(安全换刀点,切换进给模式mm/r)

T0101;(调用1号刀具及刀补)

M03 S800;(主轴参数设定)

G00 X55.Z5.(起刀点位置)

G96 S100;(恒线速度为100 m/min)

G50 S1500;(限制最高转速1500 r/min)

G94 X-1.Z0.F0.15;(单一固定循环端面车削)

G71 U2 W1;(定义复合加工循环)

G71 P10 Q20 U0.3 W0.1 F0.1;

N10 G00 X12.;(定义精加工轨迹)

G01 Z0.;

X24.Z-6.;

Z-18.;

G02 X40.Z-26.;

G01 Z-33.;

X50.;

N20 Z-38.;(精加工轨迹定义结束)

G70 P10 Q20;(定义复合精车循环)

G00 X100.Z100.;(返回安全换刀点)

M05;(主轴停止旋转)

M30;(程序结束)

2 几个要点问题

2.1 编写车削零件时所用刀具调换的安全位置

由于数控车床刀架能同时安装数把刀具,车刀在刀架上安装时伸出的长短不一,而在调换刀具时有可能发生工件与刀具的相互干涉,造成刀具或工件的损坏,因此,在编写程序时一定要先写出安全换刀点位置的程序段。

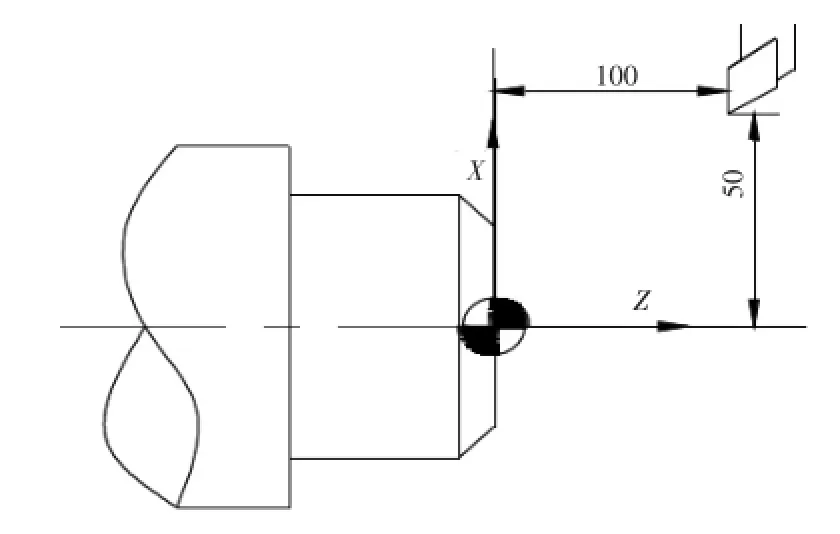

上例刀具调换程序指令为:G00 G99 X100. Z100.其用快速移动编程格式G00让刀架移动到一个距离工件坐标原点X、Z轴分别为100 mm的地方换刀,这样刀具有足够的空间来进行旋转换刀,也就不会与工件发生碰撞,如图2所示。此处还可选用返回参考点编程格式G27/G28/G30来完成安全换刀。返回参考点指令具体说明还请编程者参阅相关书籍,根据零件工艺分析来确定是否应用此指令。

图2 刀具安全换刀位置

2.2 使用恒线速度编程格式来保证加工零件的表面粗糙度及生产效率

由于传统的恒转速加工零件时,主要根据刀具和工件的材料性能等确定切削线速度,然后按最大加工直径计算主轴转速[3]。这样带来的问题是,当刀具加工到小直径处时数控机床的性能得不到充分发挥,从而影响实际加工质量和生产效率,如车削端面及圆弧时,为了保证车削后表面粗糙度一致和高生产率可采用恒线速度切削加工。主要涉及3个指令:G96S,G50S,G97S.数控系统根据在车削时工件不同位置处的直径自动计算并调整主轴转速,从而始终保证刀具切削点处执行的切削线速度是编程设定的常数,即:主轴转速×直径=常数。设置恒线指令加工指令后,由于主轴在不同直径处是变化的,为了防止主轴转速过高而发生危险,可采用G50指令将主轴最高转速限制在某一最高值。程序当中如不再需要恒线速度后,则采用G97指令取消[4]。

2.3 使用单一固定循环编程格式车削零件的端面

车削端面也是工艺基准建立的关键。数控车床在加工零件时所建立的工件坐标系,最受欢迎的方法是将程序原点设置在待加工零件的右端面上,这样设置的第一个好处就是沿着Z轴方向的许多绘图尺寸加上一个负号就可以直接转换到程序里。另外,可能也是最重要的,就是刀具运动的Z值为负,表明是在切削工作区域,Z值为正表明是在非切削工作区域,这样就可以提醒程序员及早发现错误。零件的右端面同时也是此零件加工的尺寸、位置基准。由于工件坐标原点设定在待加工零件的右端面上,当此零件车削完成之后,紧接其后的第二个待加工零件安装完毕,通过定位装置使工件伸出长度略微超出Z轴零点位置,而后程序执行车削右端面的程序段,这样工件的右端面再次成为零件的尺寸、位置基准,同时再次保证了零件的相关精度值。数控车床即按程序开始批量加工零件。其数控程序一般采用以下格式:

G94 X.Z.RF或;

G94 U.W.RF

当在加工细长轴类工件时,如图3所示,细长轴类工件要采用支顶才能车削加工,故此不应采用车削端面的程序,以防止刀具与机床附件发生碰撞而造成机械事故。可见车削端面的程序段主要还要依靠零件的加工工艺分析来确定程序段的应用。

图3 细长轴支顶切削

3 结束语

本文为数控车床编程者提供了编排程序的主次,其中涉及到安全换刀位、端面车削及工艺基准确定、恒线速度指令的应用。这样的编程模式能尽快带领数控车床编程者了解、掌握数控车床程序的编写要领。由于篇幅所限,未能谈及到编程中的参数设定及相关指令的应用,还需编程者在编程过程中根据实际情况,根据加工工艺设计,综合应用相关指令来完成程序的编写。希望这样的编程模式能尽快带领数控车床编程者了解、掌握数控车床程序的编写要领。

[1]王令其,张思第.数控加工技术[M].北京:机械工业出版社,2007.

[2]谢晓红.数控车削编程与加工技术[M].2版.北京:电子工业出版社,2002.

[3]眭润舟.数控编程与加工技术[M].北京:机械工业出版社,2001.

[4]陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2006.

Analysis of Program Structure and Instruction Application in NC Lathe Programming

SUN Kai,YU Wen-li

(College of Mechanical and Electrical Engineering,Shaanxi University of Science and Technology,Xi’an Shaanxi 710021,China)

This paper introduces the compiling of CNC lathe machining program,application program through the change point,constant line speed,fixed cycle instructions,according to the process of setting the program sequence and secondary structure,make the NC programming can efficiently according to the machining process design program.

numerical control technology;programming;programming instruction

TG519.1

:A

:1672-545X(2017)01-0139-02

2016-10-07

孙凯(1971-),男,山东青岛人,本科,助理工程师,从事机械制造及数控技术应用研究;于文力(1988-),男,陕西旬邑人,本科,助理工程师,从事机械制造及数控技术应用研究。