仪表面壳注塑模具设计与CAE分析

王明明

(长安大学工程机械学院,陕西西安710064)

制造工艺

仪表面壳注塑模具设计与CAE分析

王明明

(长安大学工程机械学院,陕西西安710064)

根据仪表面壳塑件成型的特点,从各个方面对模具的工艺参数进行了分析,从而设计了一副一模一腔,单分型面的,带有一次推出机构的侧浇口注塑模具。选用Moldflow软件对产品不同方案的模具设计进行CAE模拟分析,确定了模具的最佳浇口位置。模具结构简单,效率高。

仪表面壳;注塑模具;侧抽芯机构;模流分析

模具技术作为衡量国家制造业水平的重要标志。对工业产品的发展和产品质量的提高,模具技术起着不可替代的作用,用模具生产产品往往可以降低企业的生产成本,提高企业效率。随着各国工业的不断发展,模具技术在汽车、飞机等大型零部件和手机、仪表等精密零件的领域都有越来越广泛的应用。

我国是第三大模具生产国家,仅次于美国以及日本,汽车制造、机械电子、石油化工和建筑业等我国的支柱型产业的发展都离不开模具,都需要大量的模具,在汽车、电器、电子和通信等类产品中超过一半的零部件都是依靠模具成型的。所以模具技术也相应地得到快速发展。本文仪表面壳注塑模具就是模具技术在加工精密零件仪表中的应用。本文以仪表面壳注塑成型工艺分析及模具设计为主,从模具的加工工艺的角度出发,分析并设计了一种便于加工的模具结构,使模具的设计和加工更紧密的结合在一块,并使用了计算机辅助设计来绘制三维与二维图相结合达到优化设计的目的。

1 塑件的工艺性分析

1.1 塑件的分析

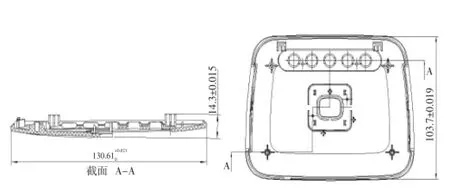

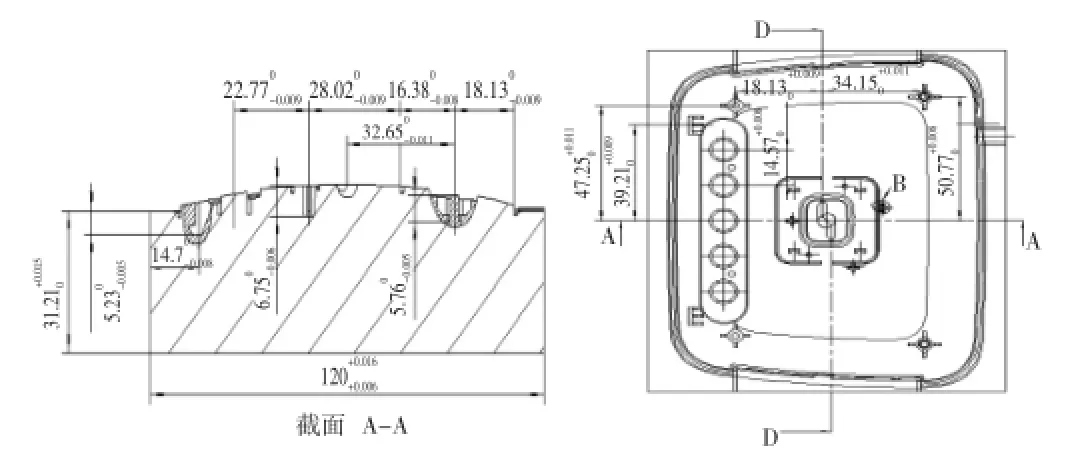

①外形尺寸。如图1所示,该塑件壁厚为2 mm ~3 mm,塑件外形尺寸约136 mm×106 mm×15 mm,塑料熔体流程不太长,塑件材料为热塑性塑料,流动性较好,适合于注射成型。

图1 塑件外形尺寸图

②精度等级。塑件每个尺寸的公差不一样,任务书中给出配合部分公差按MT3,未注公差按MT5.

(1)结构分析

塑件为仪表面壳,应有一定的结构强度,由于塑件后部的倒扣与仪表盖需要相互连接,所以倒扣有一定的配合精度是必须的;由于该塑件是仪表的面壳,所以内表面的粗糙度要求并不高。

(2)工艺性分析

精度等级:配合处需要采用的是MT3精度,其他处采用MT5精度。

(3)成型分析

该仪表面壳结构长度方向基本对称,但是内部比较复杂,不宜采用小型芯结构,而是直接成型,关键是用来与仪表后盖连接的那八个倒扣,它们的抽芯距不大,从模具结构简尽量单化的角度,可以采用斜顶机构来成型侧凹部分。利用模具推出机构的推出力驱动斜顶针作斜向运动,在塑件被推出脱模的同时,由斜导杆完成侧向分型与抽芯的动作[1]。

2 模具结构初步确定

2.1 确定型腔的数量以及型腔的排列方式

通常来说,对形状简单,并且精度要求不太高的小型注塑件,很多时候都采用的是多型腔的模具[2]。而对于精度要求较高的小型塑件(即有配合精度要求的塑件)一般需要采用一模一腔的模具结构;型腔数目多少是可以根据模型大小情况来确定的。由于仪表塑件对精度的要求较高,是高精度的塑件,可根据塑件的大小形状(小型塑件)设计,本文设计的是一模一腔模具结构。

2.2 模具的结构形式确定

(1)单型腔单分型面的模具设计:对塑件外表质量要求高,而对尺寸精度要求一般的中小型塑件,应该采用这种结构。

(2)单型腔多分型面的模具设计:对塑件外表质量要求高,并且对尺寸精度要求也非常高的中小型塑件,应该采用这种结构。

仪表塑件是外观质量要求高而尺寸精度要求不高的小型注塑件,因此采用的是单型腔单分型面的模具设计。

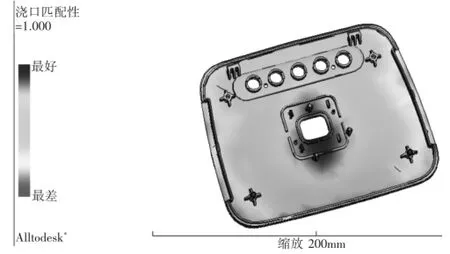

对于模具分型面的位置以及推出机构的设计,从该注塑件就可以明显的看出来,并用moldflow分析得出了最佳浇口位置,见图2.

图2 最佳浇口位置图

最常用的浇口形式有:第一种是点浇口形式。塑料在注射时,在点浇口位置以高速注射入型腔内部,一部分的动能转化成为热能,所以塑料在会合时候热量损耗比侧浇口的要少,因此会合处的熔合是比较好的,熔接痕迹也不太明显。这种浇口形式形成的注塑件的缺点是在塑件的正面位置会有烧口痕迹,从而影响塑件美观,而且为取出点浇口的浇道剩余物料,型腔必须进行移动。而型腔重量却比较大,不方便移动。第二种是侧浇口形式。这种形式在加工制造上比较方便,可对浇口尺寸进行精密加工,其次浇口的位置和数量选择灵活,以便改善充模状况,不必从注塑机上卸载就能进行修正。再者去除浇口也比较方便,并且痕迹较小。因此本文选用的是这种浇口形式。

3 成型零部件的设计

3.1 成型零部件结构设计

注塑零件几何形状以及尺寸是由成型零部件来决定的,成型零部件是注塑模具的主要部分,其主要包括有:凹模、凸模和镶嵌件、成型杆以及成型环等。由于塑胶的特点,塑料成型零部件的设计与冷冲模的设计是有所不同的。

3.1.1 型腔和型芯的结构设计。

因为模具是小型模具,所以本文应用的是组合式的凹、凸模结构(组合式凹模、凸模是由两个或者多个零件组合行成的凹模或者凸模结构)。组合式凹凸模又可以分为以下三种形式:整体嵌入式、局部镶嵌式及四壁拼合式。本设计采用整体嵌入式结构,型腔和型芯都单独加工(即机械加工、电加工、冷挤压等)制成,再采用H7/m6这种过渡配合的方式压入模板之中,这种结构方式加工效率高而且装拆方便,可以很好地保证形状以及尺寸精度的要求。

3.1.2 注射模强度要求

由于注射模工作时需承受多种作用力,因而要求注射模的各个零件必须具有足够的强度以及刚度,在设计过程中也应该要对注射模主要零部件进行相应的强度及刚度计算校核。即使这样,在成型压力作用之下注射模型腔还是易发生形变,其变形量必须要保证在允许范围内。如果变形量过大,将会引起型腔变大从而出现毛边,进一步导致塑件的尺寸增大,后果严重会导致型腔破裂,还有塑件成型后压力就会消失,这时型腔又会随着弹性应力作用恢复而收缩,又会使型腔紧紧包住塑件而造成开模困难,甚至损坏塑件或使制件质量下降[3]。

3.2 成型零部件尺寸计算

由于是依据注塑件的形状和它的尺寸大小确定塑料模具的型腔和型芯的成型尺寸的,因此塑模型腔和型芯的成型尺寸大小与塑件形状、塑料收缩率、以及尺寸公差,收缩误差、模具磨损量和模具制造公差等因素有关。

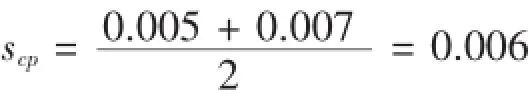

聚碳酸酯塑料的平均收缩率。

3.2.1 定模型腔尺寸计算

定模型腔尺寸如图3所示。

图3 定模型腔尺寸图

(1)径向尺寸计算

式中,LM为模具型腔径向基本尺寸;scp为塑料的平均收缩率;ls为塑件外表面径向基本尺寸;x为修正系数,x=1/2~3/4,塑件尺寸较大、精度级别较低时,取小值;当尺寸较小、精度级别较高,取大值,这里取0.5;△为塑件外表面径向的基本尺寸公差;δz为模具制造公差,小型塑件一般取公差为的1/6.

(2)高度尺寸计算

式中,HM为模具型腔深度基本尺寸;scp为塑料的平均收缩率;Hs为塑件凸部高度的基础尺寸;x为模具修正系数,x=1/3~1/2,当塑件尺寸较大、而精度比较低时,取小值;当尺寸较小、精度高时,取大值[4],这里取0.5;△为塑件凸部高度基本尺寸公差;δz为模具的制造公差,小型塑件一般取公差△的1/6.+δ

3.2.2 动模型芯的确定

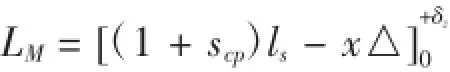

动模型芯尺寸如图4所示。

图4 动模型芯尺寸图

动模型腔又称凸模,主要成形塑件的内部形状。型芯一般固定在动模上,是成形型孔及特殊形状的凹、凸类塑件。

4 确定模具使用过程中的其他零件

4.1 模座

模座是连接注射机的模具底板,是支承所有零件的底板,需要承受多种作用力,所以底座需要一定的刚度以及强度而且厚度不能太薄。本套模具的底座厚度为30 mm,模座材料采用Q235钢。

4.2 垫块

垫块对固定板上模具的各零件起着支承的用途,由于注射机规格不同的原因,所以应该需要用垫块来调整模具的高度以与其相适应,垫块也应该具有一定的刚度以及强度,防止垫块发生变形,从而引起制造的塑件有所偏差,因此选择用六角螺钉将垫块与模具基座固定在一起。支承板采用的是45#钢,垫块采用Q235钢。

4.3 固定板

需要用固定板固定成型的零部件,其中有:动模固定板、定模固定板、推出固定板等。依据塑件的注射成型工艺和模具的结构形式设计相应的固定板,用以适应相应的工作条件。本文的动模和定模固定板都采用的是45#钢,而推出固定板采用的是Q235钢[5]。

5 模具使用方法

模具需要有推出系统(即推出机构),当塑件在模具中冷却后,需要推出机构将其推顶出来,在推顶过程中,塑件不能发生变形,以及卡滞现象。还有,推出系统必须要保证在复原时不会与其他零件碰撞,以防止其他零件改变位置,方便进行下一个塑件的加工制造[6]。

推出机构的设计原则:

(1)设计推出机构时应尽量时塑件留于定模一侧;

(2)塑件在推出过程中不发生变形和破坏;

(3)不损坏塑件的外观质量;

(4)合模时应时推出机构正确复位;

(5)推出机构应动作可靠。

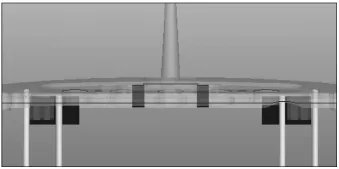

根据仪表面壳注塑件的结构设计了一种一次推出机构,如图5所示。

图5 推出机构装置图

6 结束语

本文所成型的塑件仪表面壳成型的关键是用来与仪表后盖联接的那八个倒扣,两侧有两个倒扣,采用斜导柱滑块,尾部还有两个,抽芯距较大,采用平移式推杆内抽芯,内部还有四个,由于所需抽芯距不大,所以采用斜导杆推出的形式,比起侧抽芯,结构简单,易于制造,且能保证所需的精度。该模具可大大提高生产效率,降低生产成本,提高企业效益。

[1]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2005.

[2]张荣清.模具制造工艺[M].北京:高等教育出版社,2006.

[3]谭雪松,林晓新,温丽.新编塑料模具设计手册[M].北京:人民邮电出版社2007.

[4]陈锡栋,周小玉.实用模具技术手册[M].北京:机械制造出版社,2002.

[5]许德珠.机械工程材料[M].北京:高等教育出版社,2001.

[6]黄虹.塑料成型加工与磨具[M].北京:化学工业出版社,2003.

Instrument Shell of Plastic Injection Mold Design and CAE Analysis

WANG Ming-ming

(College of Engineering Mechanics,Chang’an University,Xi’an Shaanxi 710064,China)

According to the instrument shell plastic molding features,all aspects of the mold process parameters were analyzed,thus designed a mold a cavity,single sub-surface,with a launch mechanism of the side gate injection mold.Moldflow software was used to simulate the mold design of the different products.The optimal gate location of the mold is determined.Mold structure is simple,high efficiency.

instrument shell;injection mold;side core pulling mechanism;mold flow analysis

TG76

:A

:1672-545X(2017)01-0100-04

2016-10-16

王明明(1991-),陕西乾县人,硕士,研究方向:机械制造及其自动化。